Изобретение относится к области машиностроения и может быть использовано при изготовлении армированных деталей, в том числе поршней из алюминиевых сплавов с нирезистовыми вставками для двигателей внутреннего сгорания.

Известен комплекс оборудования для изготовления армированных деталей, в том числе поршней двигателей внутреннего сгорания методом литья с кристаллизацией под давлением, содержащий средство получения и подачи жидкого металла и силовой агрегат, включающий ползун, установленный с возможностью возвратно-поступательного перемещения от привода, пуансон, связанный с ползуном, контейнеродержатель с матрицей и выталкиватель /RU патент 2060140, B 23 P 15/10, 20.05.96/.

Недостатком данного комплекса является низкий коэффициент использования металла.

Технической задачей заявляемого комплекса является повышение качества полученных армированных деталей за счет обеспечения надежной фиксации их элементов в полости штампа и сокращения времени пребывания на открытом воздухе разогретых закладных элементов, например, алитированной нирезистовой вставки для поршневых колец, а также повышение коэффициента использования металла за счет предотвращения его выплеска через зазоры элементов штампа.

Для решения поставленной задачи известный комплекс оборудования для изготовления армированных деталей, в том числе поршней двигателей внутреннего сгорания методом литья с кристаллизацией под давлением, содержащий средство получения и подачи жидкого металла и силовой агрегат, включающий ползун, установленный с возможностью возвратно-поступательного перемещения от привода, пуансон, связанный с ползуном, контейнеродержатель с матрицей и выталкиватель, снабжен ванной для алитирования нирезистовой вставки поршня с механизмом возвратно-поступательного и колебательного перемещения вставки в вертикальной плоскости, механизмом транспортировки вставки от ванны для алитирования к силовому агрегату и установки ее в матрицу, механизмом очистки и смазки пуансона и матрицы, источниками пневматического и гидравлического давления и устройством для выгрузки сотовых изделий, силовой агрегат выполнен в виде гидравлического пресса, включающего силовую раму с направляющими для перемещения ползуна и верхней и нижней траверсами, привод перемещения ползуна выполнен в виде размещенного на верхней траверсе рамы гидроцилиндра, плунжер которого соединен с ползуном, выталкиватель установлен на нижней траверсе, а средство получения и подачи жидкого металла выполнено в виде печи для расплава с дозатором.

Гидравлический пресс снабжен промежуточной траверсой, установленной в направляющих силовой рамы между ползуном и контейнеродержателем с возможностью возвратно-поступательного перемещения, связанными с промежуточной траверсой вспомогательными гидроцилиндрами для ее перемещения, закрепленными на ползуне, и съемником, смонтированным на промежуточной траверсе, а пуансон размещен в съемнике.

Механизм транспортировки нирезистовой вставки и установки ее в матрицу выполнен в виде смонтированной на колонне с возможностью возвратно-поступательного перемещения в вертикальной плоскости и поворота относительно вертикальной оси балки с размещенным на ней с возможностью поворота относительно горизонтальной оси шпинделем, несущим на своем свободном конце подпружиненные захваты с приводом от дополнительного гидроцилиндра, а механизм очистки и смазки пуансона и матрицы выполнен в виде двух подпружиненных рычагов с закрепленными на каждом из них двумя кольцевыми коллекторами с соплами, двух клапанов-смесителей, бака для смазки и пневмораспределителей, при этом один из поворотных рычагов размещен между нижней траверсой и контейнеродержателем, второй поворотный рычаг размещен между контейнеродержателем и промежуточной траверсой пресса, один из кольцевых коллекторов каждого рычага соединен через пневмораспределитель с источником пневматического давления, а второй коллектор соединен через клапан-смеситель и пневмораспределители с баком для смазки и источником пневматического давления.

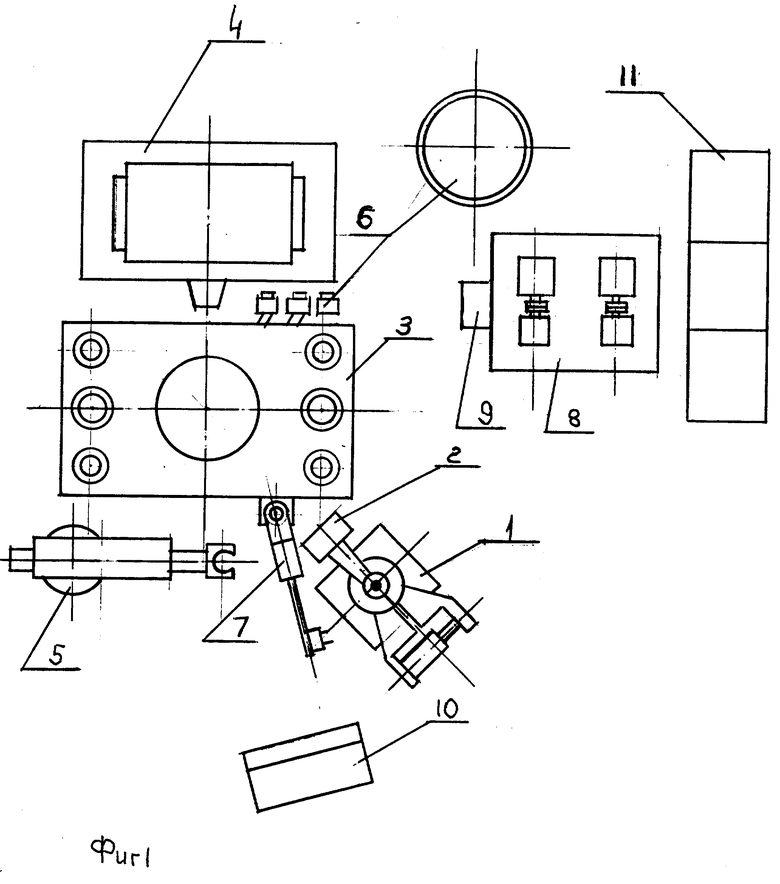

Изобретение поясняется графическими материалами, где,

на фиг. 1 изображен комплекс оборудования для изготовления армированных деталей, в том числе поршней двигателей внутреннего сгорания методом литья с кристаллизацией под давлением,

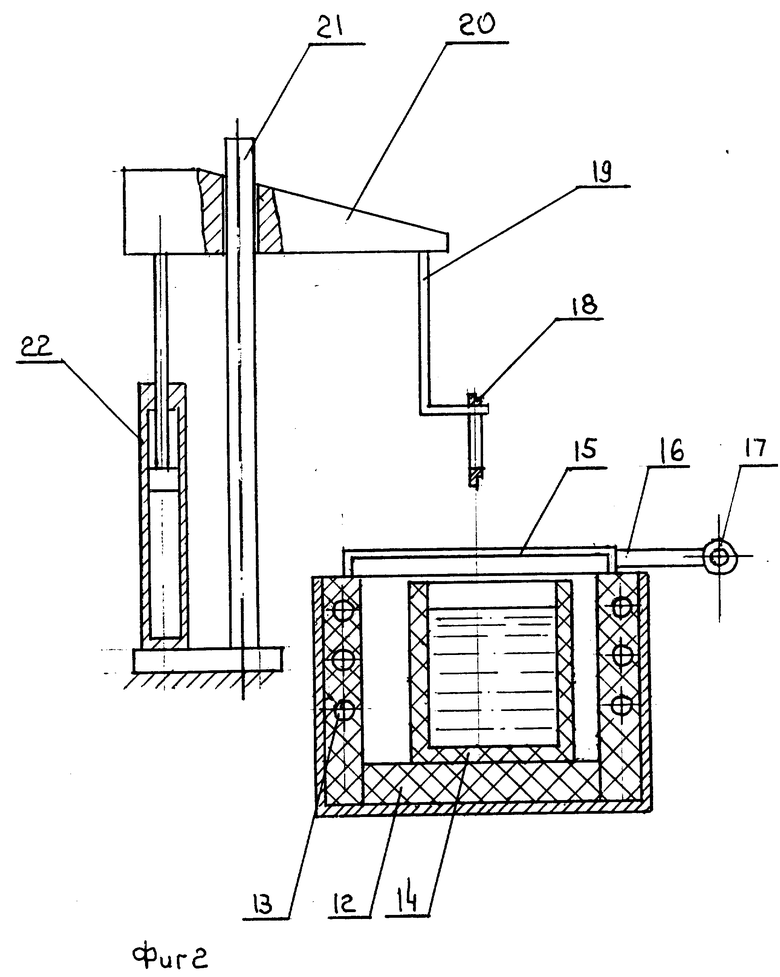

на фиг. 2 ванна для алитирования нирезистовой вставки с механизмом ее возвратно-поступательного перемещения,

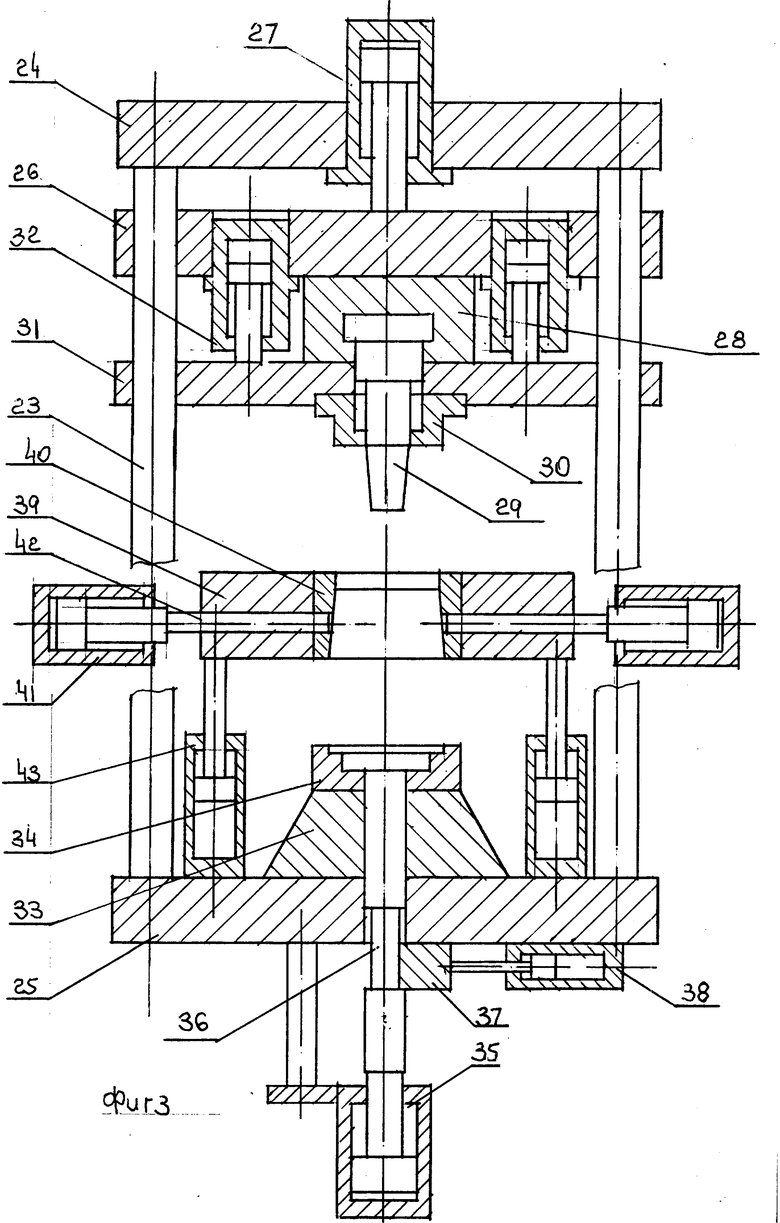

на фиг. 3 гидравлический пресс,

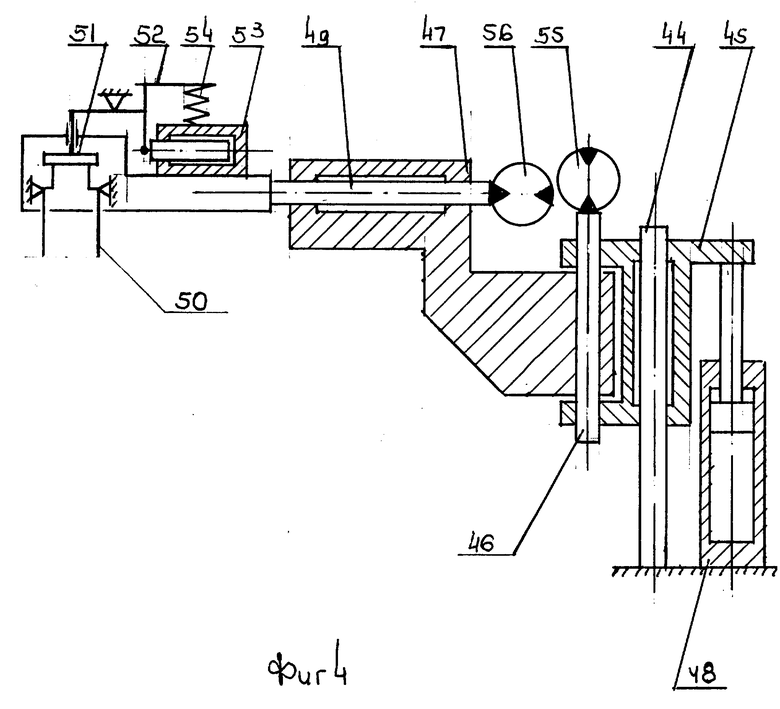

на фиг. 4 механизм транспортировки неризистовой вставки от ванны для алитирования к прессу и установки ее в полость штампа,

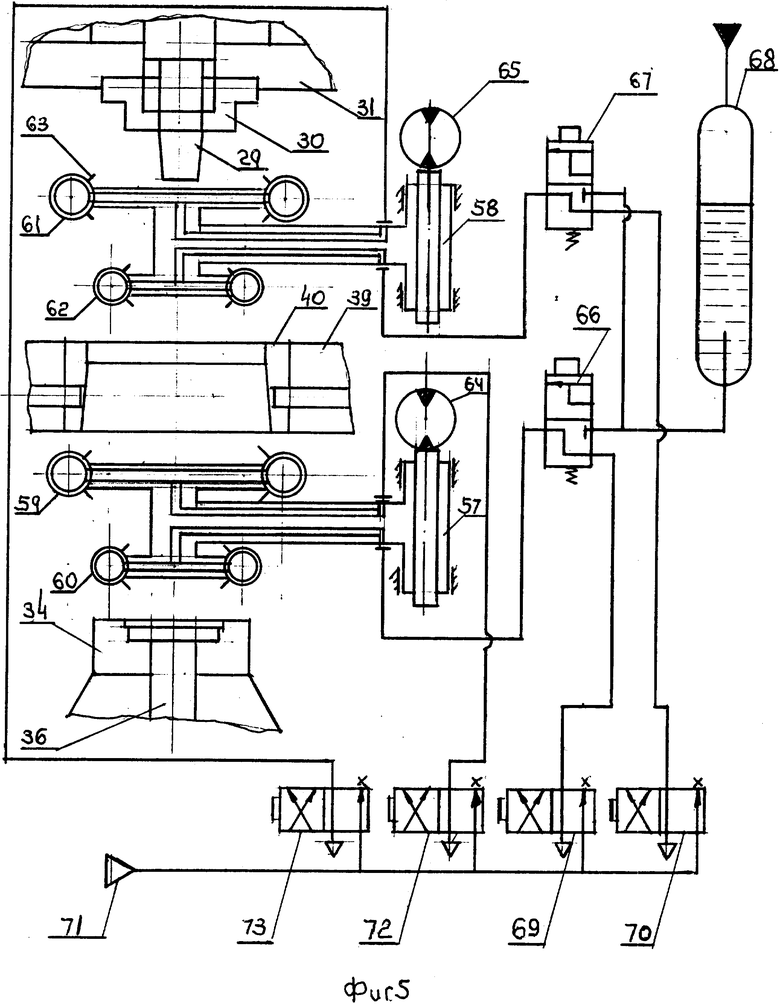

на фиг.5 механизм очистки и смазки матрицы.

Комплекс оборудования для изготовления армированных деталей (см. фиг.1) содержит ванну 1 для алитирования нирезистовых вставок с механизмом 2 для возвратно-поступательного и колебательного перемещения вставки, гидравлический пресс 3, печь 4 с дозатором жидкого металла, механизмом 5 выгрузки готовых изделий, механизм 6 для очистки и смазки пуансона и матрицы, механизм 7 для транспортировки вставки и установки ее в матрицу, источники 8 и 9, соответственно, гидравлического и пневматического давления, пульт 10 и шкафы 11 электроуправления.

Ванна для алитирования (см. фиг.2) содержит печь 12 в виде футерованного корпуса, в котором размещены электронагреватели 13. На днище печи установлен графитовый тигель 14 с жидким металлом. Сверху печь и тигель закрыты разъемной крышкой 15, часть которой через рычаги 16 связана со штоком приводного цилиндра 17.

Механизм 2 для возвратно-поступательного перемещения нирезистовой вставки 18 (см. фиг.2) содержит держатели 19, закрепленные на перекладине 20, установленной на колонне 21 с возможностью возвратно-поступательного перемещения и соединенной со штоком силового цилиндра 22.

Гидравлический пресс 3 содержит раму 23, включающую верхнюю 24 и нижнюю 25 неподвижные траверсы. В направляющих рамы 23 смонтирован ползун 26, соединенный с плунжером гидроцилиндра 27. На опоре 28 ползуна 26 закреплен пуансон 29, размещенный в съемнике 30, соединенном с промежуточной траверсой 31, приводимой от вспомогательных гидроцилиндров 32, смонтированных в ползуне 26. На нижней траверсе 25 установлена опора 33, на которой закреплена матрица 34 штампа. К нижней части траверсы 25 прикреплен силовой цилиндр 35 выталкивателя, соединенный своим штоком с толкателем 36, размещенным в опоре 33. На толкателе 36 выполнена кольцевая проточка для захода подвижного упора 37, приводимого от гидроцилиндра 38. Между траверсами 25 и 31 установлен подвижный контейнеродержатель 39 со втулкой 40 штампа, на котором смонтированы боковые прошивные цилиндры 41, связанные своими штоками с поршнями 42. Привод контейнеродержателя 39 осуществляется от гидроцилиндров 43.

Механизм 7 транспортировки нирезистовой вставки (см. фиг.4) содержит смонтированную на колонне 44 каретку 45, в которой на оси 46 установлена с возможностью поворота относительно вертикальной оси балки 47. Привод каретки 45 осуществляется от гидроцилиндра 48. В балке 47 размещен с возможностью поворота относительно горизонтальной оси шпиндель 9, несущий на своем свободном конце Г-образные захваты 50, шарнирно закрепленные на шайбе 51, соединенной с двуплечим рычагом 52, контактирующим одним плечом с плунжером дополнительного гидроцилиндра 53, а другим с пружиной 54. Поворот балки 47 и шпинделя 49 осуществляется, соответственно, гидродвигателями 55 и 56.

Механизм 6 очистки и смазки пуансона и матрицы содержит поворотные рычаги 57 и 58, на которых закреплены, соответственно, коллекторы 59, 60 и 61, 62 с соплами 63. Поворот рычагов 57 и 58 осуществляется, соответственно, гидродвигателями 64 и 65. Коллекторы 60 и 62 предназначены для смазки элементов штампа и соединены, соответственно, через клапаны-смесители 66 и 67 с баком 68 для смазки и пневмораспределители, соответственно, 69 и 70 с источником 71 пневматического давления. Коллекторы 59 и 61 соединены с источником 71 пневматического давления, соответственно, через пневмораспределители 72 и 73. Бак 68 подключен к источнику пневматического давления.

Комплекс оборудования работает следующим образом.

Нирезистовую вставку 18 навешивают на держателе 19 и отпускают в тигель 14 с жидким металлом, закрывают крышку 15, а затем выдерживают ее в тигле в течение 2 3 минут при колебательном движении с амплитудой, равной 0,2 0,25 наружного диаметра вставки.

По окончании алитирования нирезистовой вставки 18 открывают крышку 15, извлекают вставку 18 из тигеля 14, а затем механизмом 7 транспортировки фиксируют ее захватом 50, поворачивают на угол 90o, встряхивают, переносят к прессу и укладывают на матрицу 34 штампа. Цилиндрами 43 опускают контейнеродержатель 39 до упора втулки 40 в матрицу 34, фиксируя и зажимая вставку 18. При этом образуется замкнутая полость штампа, куда из печи 4 через дозатор заливают определенную порцию жидкого металла.

С помощью гидроцилиндра 27 опускают вхолостую ползун 26 и на определенном расстоянии от втулки 40 включают вспомогательные гидроцилиндры 32 и вводят съемник 30 до упора его во втулку 40. Затем осуществляют штамповку, подавая высокое давление в гидроцилиндр 27 и поддерживая давление в поршневых полостях вспомогательных гидроцилиндров 32. Опускание ползуна 26 при штамповке производят до упора опоры 28 в промежуточную траверсу 31.

При штамповке избыток металла из штампа вытесняется в полость, образуемую между матрицей 34 и толкателем 36, который под действием жидкого металла опускается, вытесняя при этом рабочую жидкость из поршневой полости гидравлического цилиндра 35 выталкивателя. При этом освобождается упор 37, который отводят в сторону гидроцилиндром 38 для свободного перемещения толкателя при выталкивании готовой детали.

После упора опоры 28 в промежуточную траверсу 31 с помощью гидравлических цилиндров 41 производят прошивку боковых отверстий, а затем гидроцилиндром 35 осуществляют нижнюю подпрессовку, после чего производят выдержку под давлением, во время которой производится кристаллизация под давлением.

По окончании выдержки поднимают ползун 26 на некоторую величину, оставляя прижатой промежуточную траверсу 31, в результате чего пуансон 29 извлекается из детали, после чего ползун 26 и промежуточную траверсу 31 возвращают в исходное положение, соответственно, гидроцилиндрами 27 и 32. С помощью гидроцилиндров 41 извлекают боковые пуансоны, поднимают гидроцилиндрами 43 контейнеродержатель 39 со втулкой 40, а затем гидроцилиндром 35 выталкивают деталь из матрицы.

В случае, если при подъеме контейнеродержателя 39 деталь осталась во втулке 40, устанавливают проставку (на чертеже не показана) между деталью и съемником 30, после чего движением промежуточной траверсы 31 выталкивают изделие из втулки 40.

Извлеченную из штампа деталь удаляют механизмом 5 выгрузки из рабочей зоны пресса и устанавливают на средство цеховой механизации (на чертеже не показано).

После выгрузки изделия из рабочей зоны толкатель 36 опускают в крайнее нижнее положение, перемещают упор 37 в исходное положение и поднимают толкатель 36 до контакта с упором 37.

Заявляемое устройство позволяет существенно повысить качество деталей и коэффициент использования металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2093301C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ АЛИТИРОВАННОГО НИРЕЗИСТОВОГО КОЛЬЦА В МАТРИЦУ ШТАМПА | 2008 |

|

RU2391182C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2443560C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

Использование: при изготовлении армированных деталей, в том числе поршней двигателей внутреннего сгорания методом литья с кристаллизацией под давлением. Сущность изобретения: комплекс оборудования содержит ванну для алитирования нирезистовой вставки /НВ/, механизм подъема, опускания, транспортировки и установки НВ в матрицу, гидравлический пресс /ГП/ для формообразования детали, печь с дозатором жидкого металла, механизм смазки и очистки инструмента, включающего пуансон и матрицу, а также устройство для выгрузки готовых изделий, ГП содержит раму, подвижный контейнеродержатель, ползун, промежуточную траверсу со съемником, выталкиватель и упор. Привод упомянутых механизмов ГП осуществляется гидравлическими цилиндрами. НВ алитируют, устанавливают в матрицу, опускают контейнеродержатель, зажимая и фиксируя НВ, заливают порцию жидкого металла, осуществляют штамповку, прошивку боковых отверстий, нижнюю подпрессовку и выдержку под максимальными давлением. Кристаллизация металла под давлением и соединение элементов детали происходит в процессе упомянутых операций. 3 з. п. ф-лы, 5 ил.

| Патент РФ N 2060140, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-20—Публикация

1996-06-07—Подача