(54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТА В ШТАМПЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Штамп для холодной листовой штамповки | 1987 |

|

SU1489898A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Головка к прессмашинам для одновременной прессовки трех стеклоизделий | 1947 |

|

SU81900A1 |

| Устройство для замены штампов на прессах | 1986 |

|

SU1382574A1 |

| Устройство для механизированного зажима концевого инструмента | 1979 |

|

SU859051A1 |

| ТЕЛЕЖКА ДЛЯ ПЕРЕВОЗКИ РЕЛЬСОВЫХ ПЛЕТЕЙ | 1999 |

|

RU2149939C1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1324735A1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| Штамп | 1990 |

|

SU1834739A3 |

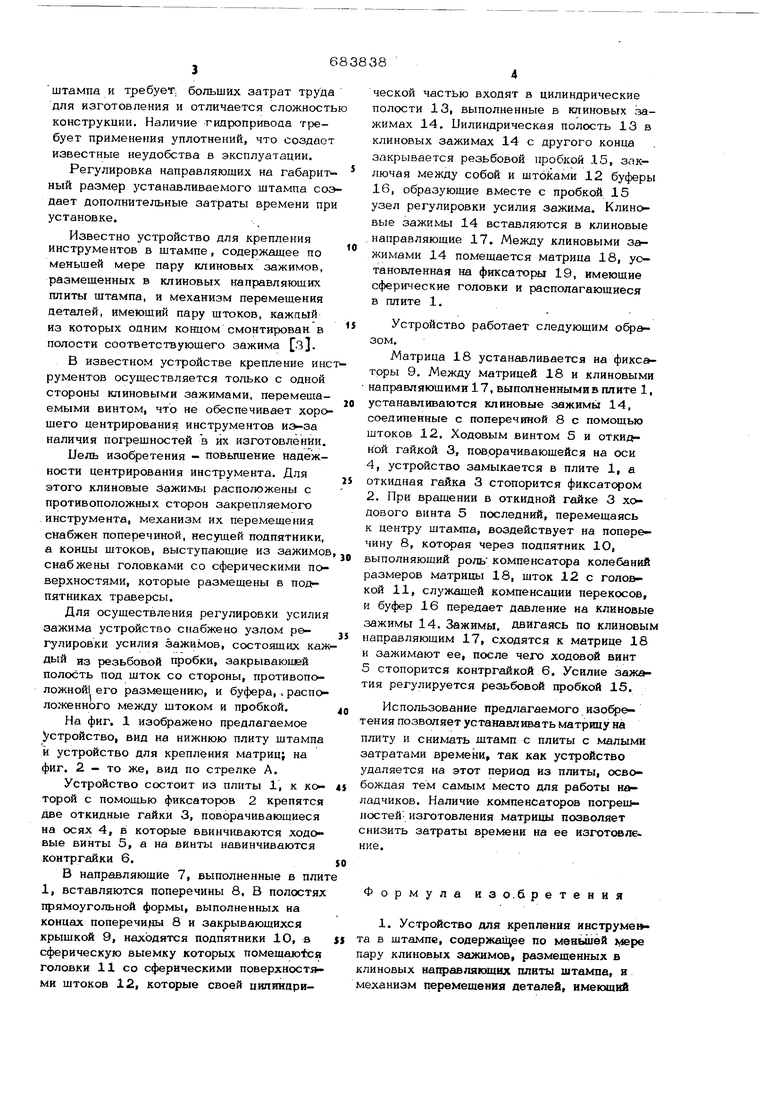

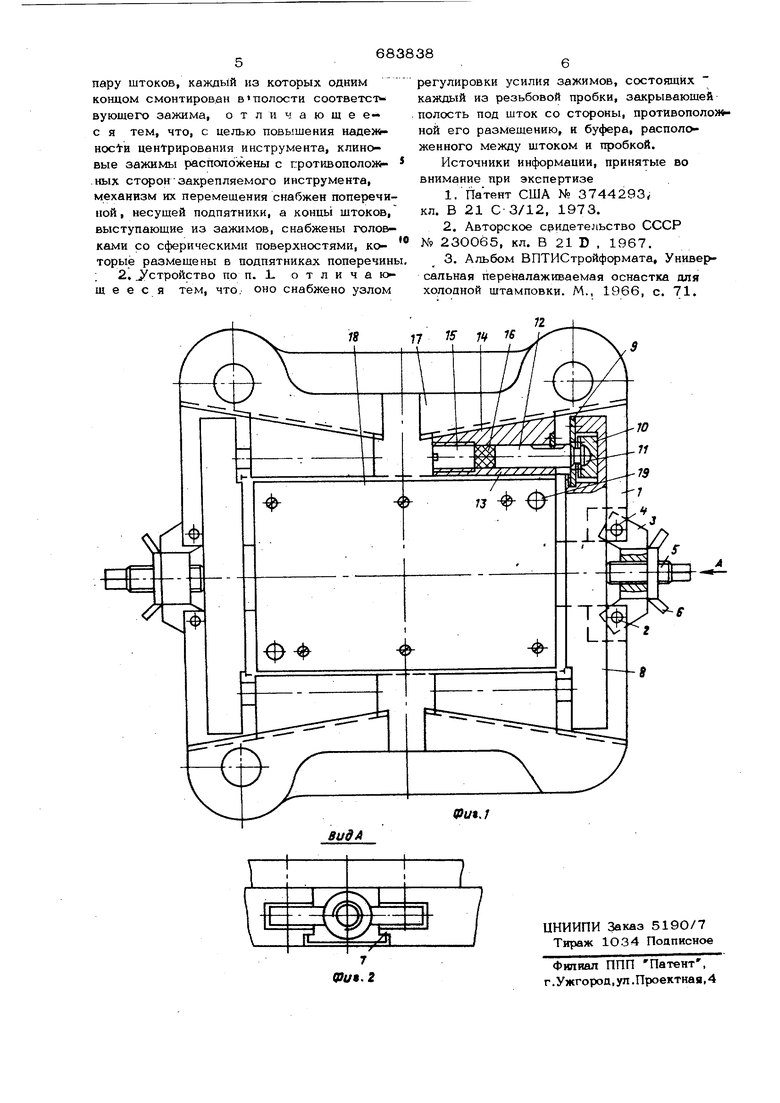

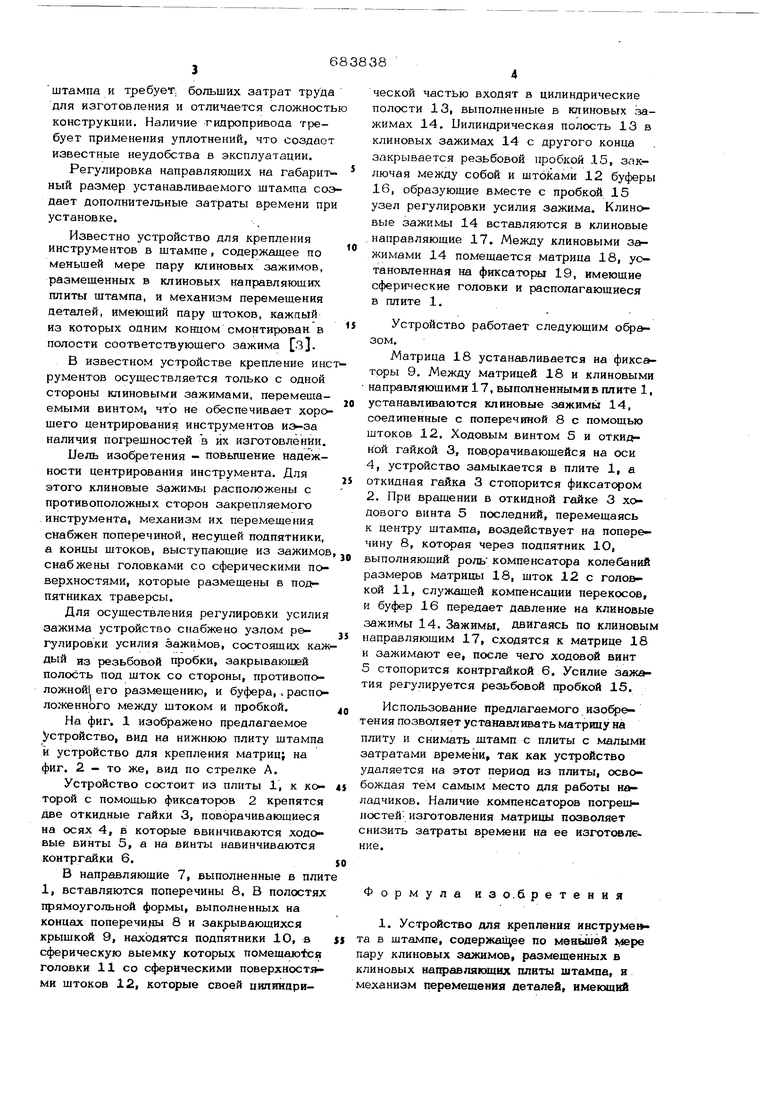

Изобретение относится к холодной листовой штамповке и может быть использов& но при предприятиях с серийным и мелкосерийным производством, применякнцих переналаживаемые штампы. Известно устройство для установки и регулировки кольцевой матрицы в матрицедержателе, имеющее два опорных элемента смонтированных на общем основании, для поддержки матрицы, зажим матрицы, сна& женный предпочтительно пневматическим приводом, и два механизма, связанные с каждым из опорных элементов и вынесенные в сторону от матрице держателя, один из котсфых предназначен для одновременного перемещения опорных элементов в плоскости матрицы при сохранении их взаимного положения, а второй производит их сближение или разведение опорных ЭЛ9« ментов в той же плоскости. Выполнение обоих движений обеспечивает регулировку положения матривы в двух взаимно пер пендикулярных ваправлениях у.. Наличие двух механизмов геремещекия опорных элементов усложняет конструкцию и создает неудобство в эксплуатации Известно устройство для крепле1 ия штампов к плите с поворотными прихватами и с регулируемым усилием прижима, которое позволяет закреплять пакеты штак пов с различными габаритными размерами и обеспечивает равномерное и одновреме ное зажатие f2j. Пакет штампа задвигается между направляющими с пазами, отрегулированными на габаритный размер устанавливаемого штампа до упора. При вращении гайки плунжер перемещается в гильзе, закрепленной в плите винтами, и создает давление в замкнутых каналах плиты, заполненных жидкостью или гидропластом. Давление одновременно воздействует на плунжеры, которые повсрачивают прихваты вокруг осей., закрепленных в направляюших. В известном устройстве равномерное и одновременное зажатие обеспечивается механизмом, выполнен в плате штампа и требует; больших затрат труда для изготовления и отличается сложность конструкции. Наличие гидропривода требует применения уплотнений, что создает известные неудобства в эксплуатации. Регулировка направляющих на габаритный размер устанавливаемого штампа соэ дает дополнительные затраты времени пр установке. Известно устройство для крепления инструментов в штампе , содержащее по меньшей мере пару клиновых зажимов, размешенных в клиновых направляющих плиты штампа, и механизм перемещения деталей, имеющий пару штоков, каждый из которых одним концом смонтирован в полости соответствующего зажима З. В известном устройстве крепление инс рументов осуществляется только с одной стороны клиновыми зажимами, перемещаемыми БИНТОМ, что не обеспечивает хорошего центрирования инструментов из-за наличия погрешностей в их изготовлении. Цель изобретения - повьгаение надежности центрирования инструмента. Для этого клиновые зажимы расположены с противоположных сторон закрепляемого инструмента, механизм их перемещения снабжен поперечиной, несущей подпятники, а концы щтоков, выступающие из зажимов снабжены головками со сферическими поверхностями, которые размещены в подпятниках траверсы. Для осуществления регулировки усилия зажима устройство снабжено узлом регулировки усилия зажимов, состоящих каж дый из резьбовой пробки, закрываюией полость под шток со стороны, противоположной его размещению, и буфера, . расположенного между штоком и пробкой. На фиг. 1 изображено предлагаемое стройство, вид на нижнюю плиту штампа к устройство для крепления матриц; на фиг. 2 - то же, вид по стрелке А. Устройство состоит из плиты 1, к которой с помощью фиксаторов 2 крепятся две откидные гайки 3, поворачивающиеся на осях 4, Б которые ввинчиваются ходовые винты 5, а на винты навинчиваются контргайки 6. В направляющие 7, выполненные в пли 1, вставляются поперечины 8, В полостях прямоугольной формы, выполненных на концах поперечиры 8 и закрывающихся крышкой 9, находятся подпятники 10, в сферическую выемку которых помещаются головки 11 со сферическими поверхностями щтоков 12, которые своей ципинарической частью входят в цилиндрические полости 13, выполненные в клиновых зажимах 14. Цилиндрическая полость 13 в клиновых зажимах 14 с другого конца закрывается резьбовой пробкой 15, заключая между собой и штоками 12 буферы 16, образующие вместе с пробкой 15 узел регулировки усилия зажима. Клиновые зажимы 14 вставляются в клиновые направляющие 17. Между клиновыми зажимами 14 помещается матрица 18, установленная на фиксаторы 19, имеющие сферические головки и располагающиеся в плите 1. Устройство работает следующим образом. Матрица 18 устанавливается на фиксаторы 9. Между матрицей 18 и клиновыми направляющими 17, выполненными в плите 1, устанавливаются клиновые зажимы 14, соединенные с поперечиной 8 с помощью штоков 12. Ходовым винтом 5 и откидной гайкой 3, поворачивающейся на оси 4, устройство замыкается в плите 1, а откидная гайка 3 стопорится фиксатором 2. При вращении в откидной гайке 3 ходового винта 5 последний, перемещаясь к центру штампа, воздействует на поперечину 8, которая через подпятник 10, выполняющий роль компенсатора колебаний размеров матрицы 18, шток 12 с головкой 11, служащей компенсации перекосов, и буфер 16 передает давление на клиновые зажимы 14. Зажимы, двигаясь по клиновым направляющим 17, сходятся к матрице 18 и зажимают ее, после чего ходовой винт 5 стопорится контргайкой 6. Усилие зажатия регулируется резьбовой пробкой 15. Использование предлагаемого изобреения позволяет устанавливать матрицу на плиту и снимать щтамп с плиты с малыми затратами времени, так как устройство удаляется на этот период из плиты, освобождая тем самым место для работы наладчиков. Наличие компенсаторов погреиниостей- изготовления матрицы позволяет снизить затраты времени на ее изготовление. Формула из о.б р е т е и н я 1. Устройство для крепления инструмена в штампе, содержахЦее по меньшей мере ару клиновых зажимов, размешенных в линовых направляющих плвты штампа, и еханизм перемещения деталей, имеющий

Авторы

Даты

1979-09-05—Публикация

1977-07-04—Подача