со

оо

ts3

СЛ

4

1138

Изобретение относится к кузнечно- прессовому машиностроению, а именно к устр01йствам, предназначенным для замены штампов на прессах.

Целью изобретения является повьше- ние производительности и надежности.

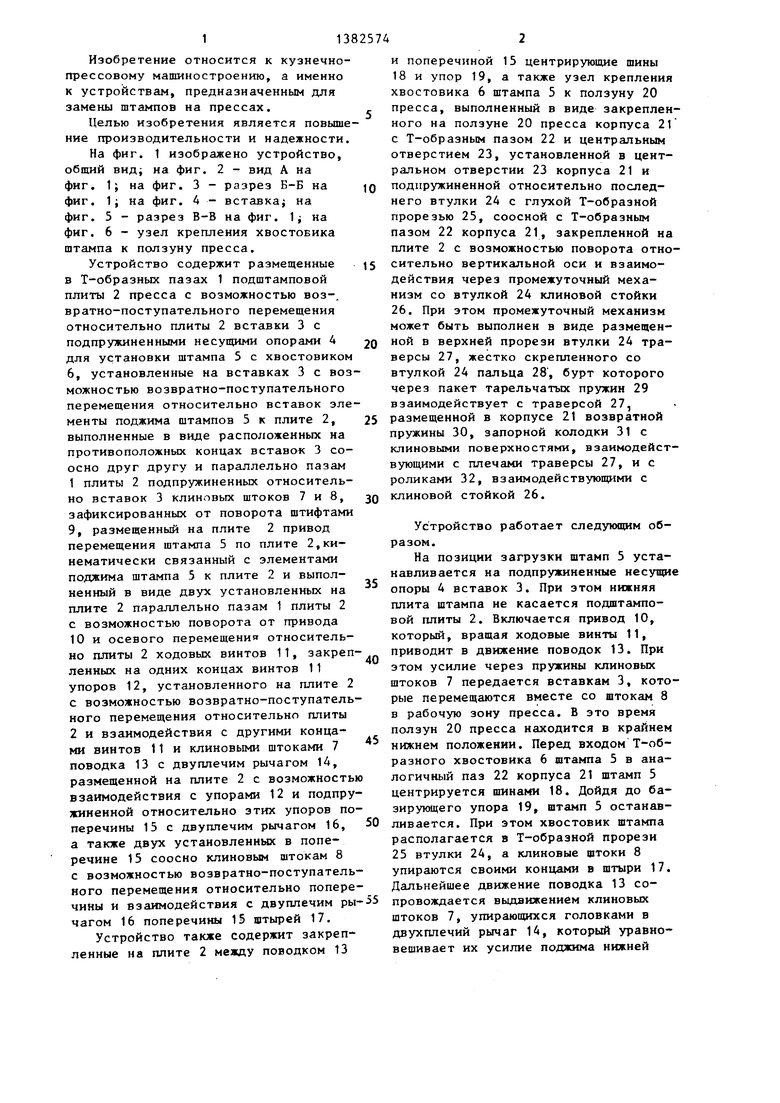

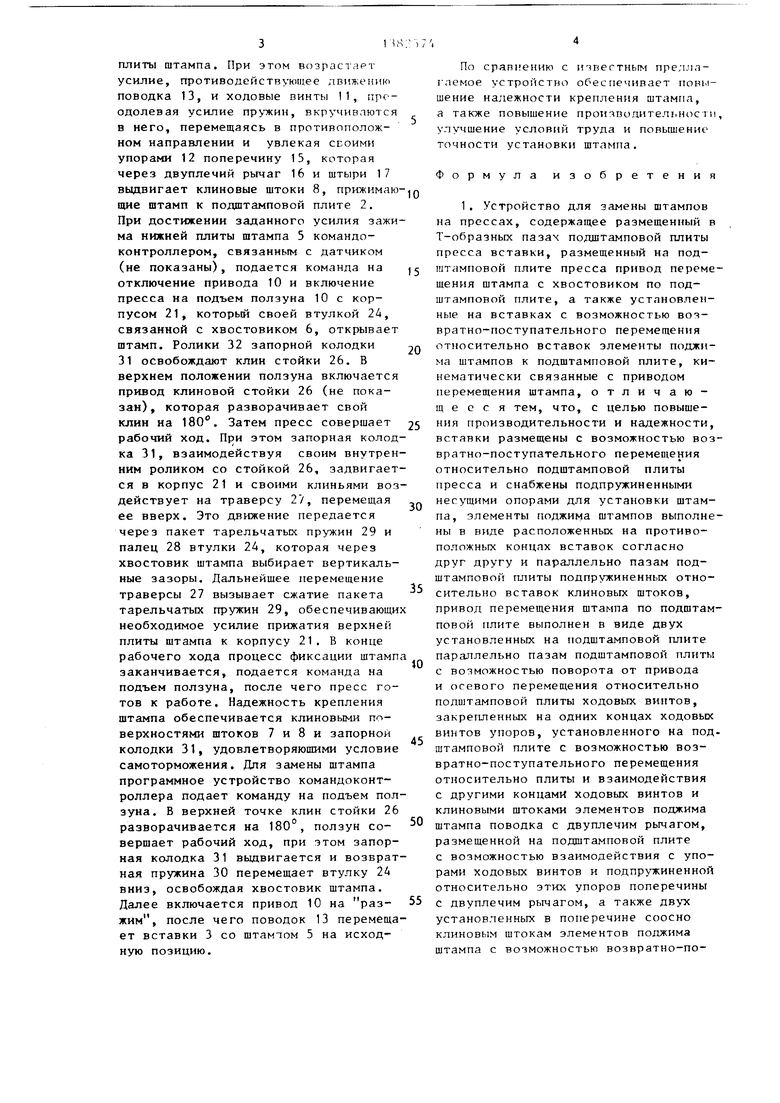

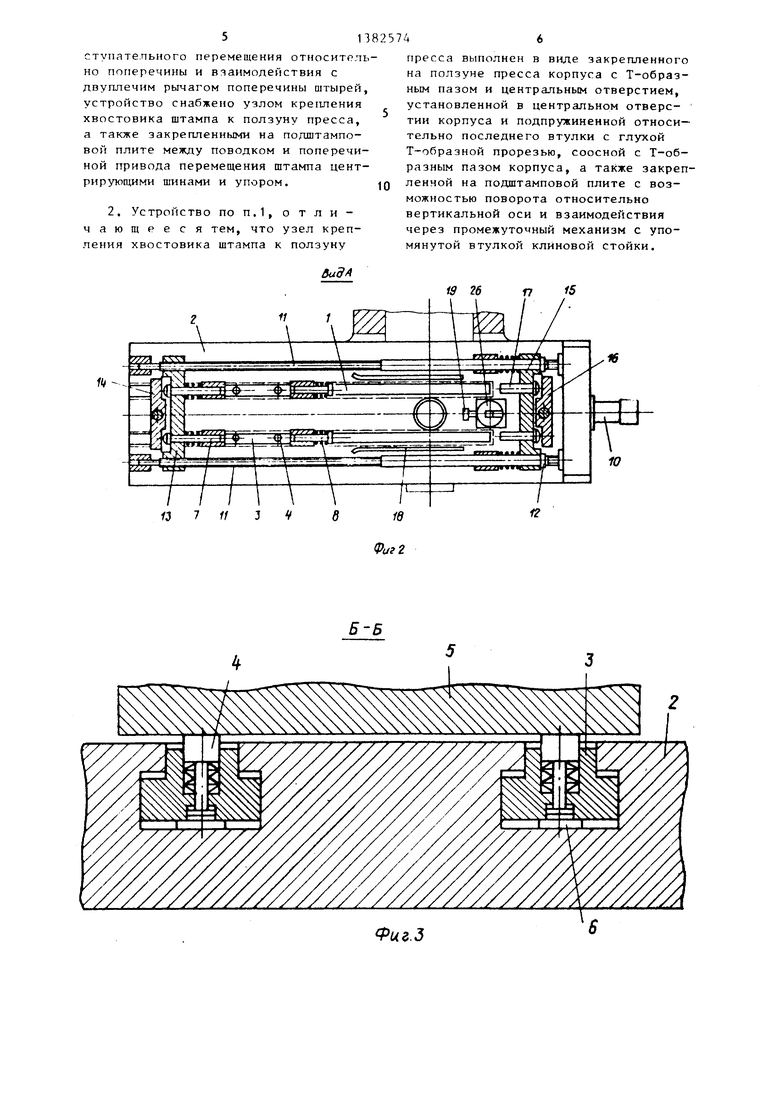

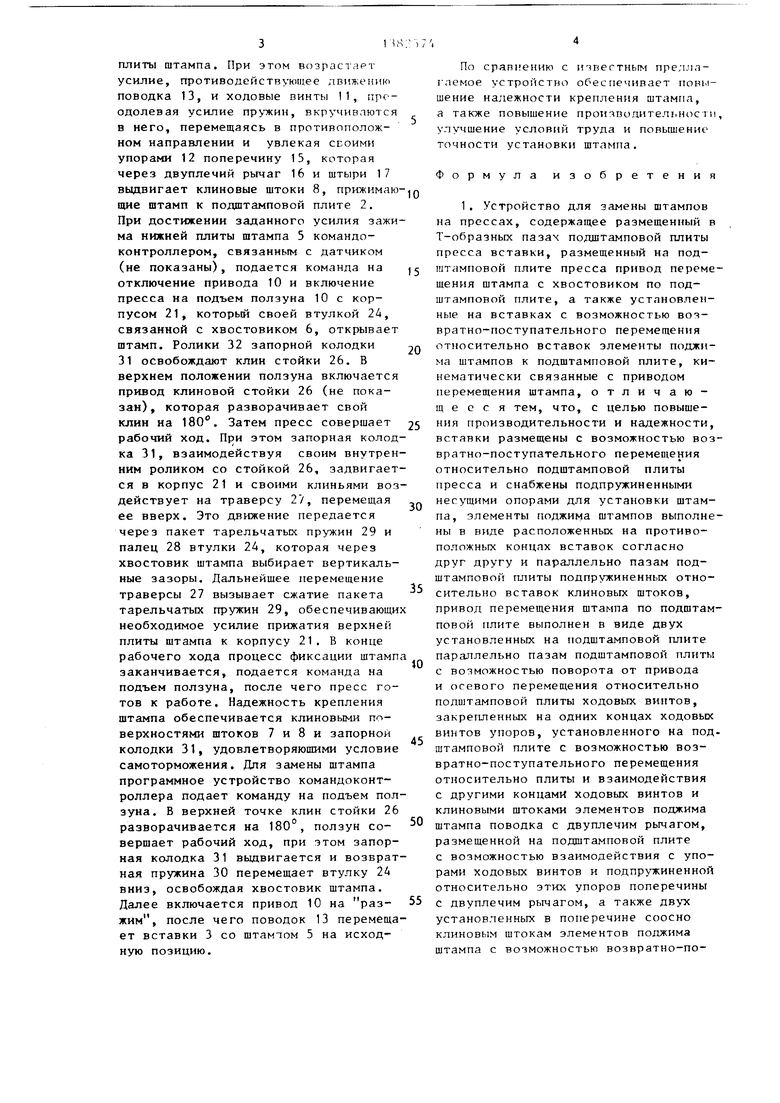

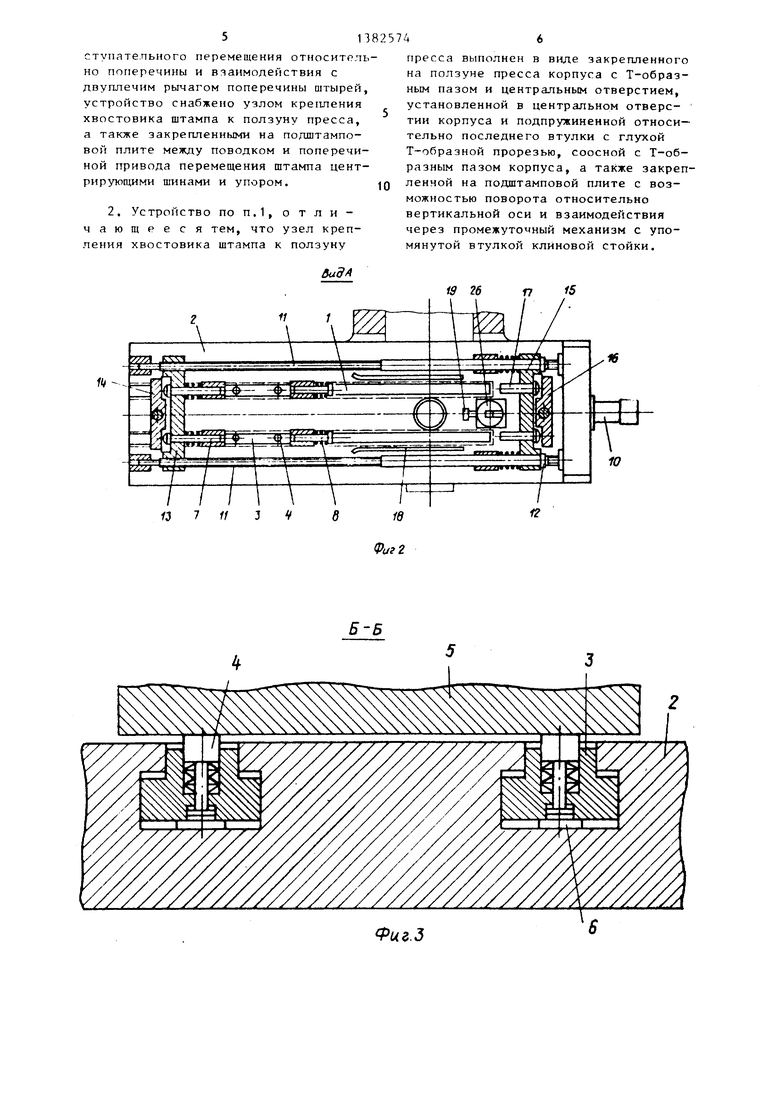

На фиг. 1 изображено устройство, общий вид на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вставка на фиг. 5 - разрез В-В на фиг. Ij на фиг. 6 - узел крепления хвостовика штампа к ползуну пресса.

Устройство содержит размещенные в Т-образных пазах 1 подштамповой плиты 2 пресса с возможностью воз-, вратно-поступательного перемещения относительно плиты 2 вставки 3 с подпружиненными несущими опорами 4 для установки штампа 5 с хвостовиком 6, установленные на вставках 3 с возможностью возвратно-поступательного перемещения относительно вставок элементы поджима штампов 5 к плите 2, выполненные в виде расположенных на противоположных концах вставок 3 со- осно друг другу и параллельно пазам

1плиты 2 подпружиненных относительно вставок 3 клиновых штоков 7 и 8, зафиксированных от поворота штифтами 9, размещенный на плите 2 привод перемещения штампа 5 по плите 2,кинематически связанный с элементами поджима штампа 5 к плите 2 и выполненный в виде двух установленных на плите 2 параллельно пазам 1 плиты 2 с возможностью поворота от привода 10 и осевого перемещения относительно плиты 2 ходовых винтов 11, закрепленных на одних концах винтов 11 упоров 12, установленного на плите 2 с возможностью возвратно-поступательного перемещения относительно плиты

2и взаимодействия с другими концами винтов 11 и клиновыми штоками 7 поводка 13 с двуплечим рычагом 14, размещенной на плите 2 с возможностью взаимодействия с упорами 12 и подпружиненной относительно этих упоров поперечины 15 с двуплечим рычагом 16, а также двух установленных в поперечине 15 соосно клиновым штокам 8

с возможностью возвратно-поступательного перемещения относительно поперечины и взаимодействия с двуплечим рычагом 16 поперечины 15 штырей 17.

Устройство также содержит закрепленные на плите 2 между поводком 13

0

5

0

5

0

5

0

5

0

5

и поперечиной 15 центрирующие шины 18 и упор 19, а также узел крепления хвостовика 6 штампа 5 к ползуну 20 пресса, выполненный в виде закрепленного на ползуне 20 пресса корпуса 2Г с Т-образным пазом 22 и центральным отверстием 23, установленной в центральном отверстии 23 корпуса 21 и подпружиненной относительно последнего втулки 24 с глухой Т-образноЙ прорезью 25, соосной с Т-образным пазом 22 корпуса 21, закрепленной на плите 2 с возможностью поворота относительно вертикальной оси и взаимодействия через промежуточный механизм со втулкой 24 клиновой стойки 26. При этом промежуточный механизм может быть выполнен в виде размещенной в верхней прорези втулки 24 траверсы 27, жестко скрепленного со втулкой 24 пальца 28, бурт которого через пакет тарельчатых пружин 29 взаимодействует с траверсой 27, размещенной в корпусе 21 возвратной пружины 30, запорной колодки 31 с клиновыми поверхностями, взаимодействующими с плечами траверсы 27, и с роликами 32, взаимодействующими с клиновой стойкой 26.

Устройство работает следующим образом.

На позиции загрузки штамп 5 устанавливается на подпружиненные Hecynpie опоры 4 вставок 3. При зтом нижняя плита штампа не касается подштамповой плиты 2. Включается привод 10, который, вращая ходовые винты 11, приводит в движение поводок 13. При зтом усилие через пружины клиновых штоков 7 передается вставкам 3, которые перемещаются вместе со штокам 8 в рабочую зону пресса. В это время ползун 20 пресса находится в крайнем нижнем положении. Перед входом Т-образного хвостовика 6 штампа 5 в аналогичный паз 22 корпуса 21 штамп 5 центрируется шинами 18. Дойдя до базирующего упора 19, штамп 5 останавливается. При этом хвостовик штампа располагается в Т-образной прорези 25 втулки 24, а клиновые штоки 8 упираются своими концами в штыри 17. Дальнейшее движение поводка 13 сопровождается выдвижением клиновых штоков 7, упирающихся головками в двухплечий рычаг 14, который уравновешивает их усилие поджима нижней

плиты штампа. При этом возрастлрт усилие, противодействующее движению поводка 13, и ходовые винты 11, преодолевая усилие пружин, вкручиваются в него, перемещаясь в противоположном направлении и увлекая своими упорами 12 поперечину 15, которая через двуплечий рычаг 16 и штыри 17 выдвигает клиновые штоки 8, прижимаю щие штамп к подштамповой плите 2. При достижении заданного усилия зажима нижней плиты штампа 5 командо- контроллером, связанным с датчиком (не показаны), подается команда на отключение привода 10 и включение пресса на подъем ползуна 10 с корпусом 21, который своей втулкой 2Д, связанной с хвостовиком 6, открывает штамп. Ролики 32 запорной колодки 31 освобождают клин стойки 26. В верхнем положении ползуна включается привод клиновой стойки 26 (не показан), которая разворачивает свой клин на 180. Затем пресс совершает рабочий ход. При этом запорная колодка 31, взаимодействуя своим внутренним роликом со стойкой 26, задвигается Б корпус 21 и своими клиньями воздействует на траверсу 27, перемещая ее вверх. Это движение передается через пакет тарельчатых 29 и палец 28 втулки 2Д, которая через хвостовик штампа выбирает вертикальные зазоры. Дальнейшее перемещение траверсы 27 вызывает сжатие пакета тарельчатых пружин 29, обеспечивающи необходимое усилие прижатия верхней плиты штампа к корпусу 21, В конце рабочего хода процесс фиксации штамп заканчивается, подается команда на подъем ползуна, после чего пресс готов к работе. Надежность крепления штампа обеспечивается клиновыми поверхностями штоков 7 и 8 и запорной колодки 31, удовлетворяющими условие самоторможения. Для замены штампа программное устройство командоконт- роллера подает команду на подъем ползуна. В верхней точке клин стойки 26 разворачивается на 180 , ползун совершает рабочий ход, при этом запорная колодка 31 вЕзщвигается и возвратная пружина 30 перемещает втулку 2А вниз, освобождая хвостовик штампа. Далее включается привод 10 на раз- жим, после чего поводок 13 перемещает вставки 3 со штампом 5 на исходную позицию.

5

0

5 5

0

5

5

0

По срапнению с итвегтньгм предлагаемое устройство обеспечивает повышение надежности крепления штампа, а также повышение прои:чподител1,ностп, улучшение условий труда и повышение- точности установки штамгта.

Формула изобретения

1. Устройство для замены штампов на прессах, содержащее размещенный в Т-образных пазах подштамповой плиты пресса вставки, размещенный на подштамповой плите пресса привод перемещения штампа с хвостовиком по подштамповой плите, а также установленные на вставках с возможностью возвратно-поступательного перемещения относительно вставок элементы поджима штампов к подштамповой плите, кинематически связанные с приводом перемещения штампа, отличающееся тем, что, с целью повышения производительности и надежности, вставки размещены с возможностью возвратно-поступательного перемещения относительно подштамповой плиты пресса и снабжены подпружиненными несущими опорами для установки штампа, элементы поджима штампов выполнены в виде расположенных на противоположных концах вставок согласно друг другу и параллельно пазам подштамповой плиты подпружиненных относительно вставок клиновых штоков, привод перемещения штампа по подштамповой плите выполнен в виде двух установленных на подштамповой плите параллельно пазам подштамповой плиты с возможностью поворота от привода и осевого перемещения относительно подштамповой плиты ходовых винтов, закрепленных на одних концах ходовых винтов упоров, установленного на под- штамповой плите с возможностью возвратно-поступательного перемещения относительно плиты и взаимодействия с другими концами ходовых винтов и клиновыми штоками элементов поджима штампа поводка с двуплечим рычагом, размещенной на подштамповой плите с возможностью взаимодействия с упорами ходовых винтов и подпружиненной относительно этих упоров поперечины с двуплечим рычагом, а также двух установленных в поперечине соосно клиновым штокам элементов поджима штампа с возможностью возвратно-поступательного перемещения относительно поперечины и взаимодействия с двуплечим рычагом поперечины штырей, устройство снабжено узлом крепления хвостовика штампа к ползуну пресса, а также закрепленн 1ми на подштампо- вой плите между поводком и поперечиной привода перемещения штампа цент- рирую цими шинами и упором.

2. Устройство по п,1, о т л и - чающееся тем, что узел крепления хвостовика штампа к ползуну

пресса выполнен в виде закрепленного на ползуне пресса корпуса с Т-образным пазом и центральным отверстием, установленной в центральном отверстии корпуса и подпружиненной относительно последнего втулки с глухой Т-образной прорезью, соосной с Т-образным пазом корпуса, а также закрепленной на подштамповой плите с возможностью поворота относительно вертикальной оси и взаимодействия через промежуточный механизм с упомянутой втулкой клиновой стойки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Устройство для крепления сменных пакетов штампов на прессах | 1987 |

|

SU1447510A1 |

| Устройство для запрессовки твердосплавных вставок в корпус инструмента | 1975 |

|

SU553082A1 |

| Штамп гибочный | 1978 |

|

SU753517A1 |

| Устройство для зигзагообразной штамповки | 1978 |

|

SU948495A2 |

| Устройство для штабелирования деталей с отверстиями | 1986 |

|

SU1459780A2 |

| ГИБОЧНАЯ МАШИНА | 1973 |

|

SU367929A1 |

| Устройство для установки и съема штампов из рабочей зоны пресса | 1990 |

|

SU1756173A1 |

| Устройство для удаления деталей из зоны штампа | 1980 |

|

SU965569A1 |

Изобретение относится к кузнеч- но-прессовому машиностроению, а именно к устройствам, предназначенным для замены штампов на прессах. Цель его - повышение производительности и надежности. Устройство содержит размещенные в Т-образных пазах под- штамповой плиты 2 пресса вставки (в) 3, служащие для установки на них штампов (Ш). После подачи Ш на несущие злементы В 3 включается реверсивный привод 10, перемещающий его в рабочую зону пресса. Дойдя до базирующего упора 19, Ш прижимается к под- штамповой плите 2. При этом Т-образный хвостовик Ш входит в паз корпуса крепления хвостовика Ш. Затем подается команда на включение привода главного движения пресса и подъема ползуна на открытие Ш. В верхнем положении ползуна клин стойки 26 разворачивается на 180°. После зтого при совершении рабочего хода запорная клиновая колодка Задвигается при помощи клиновой стойки и, воздействуя через пакет тарельчатых пружин, втулку и хвостовик Ш, производят прижим верхней плиты к ползуну пресса. Разжим и замена Ш осуществляются в обратном порядке. 1 з.п. ф-лы, 6 ил. (Л

f

1Z Т i1 J V

26

f7 5

Фиг.5

W 13

X гв

r

в

Фиг

J/ 26 J2

72

| Устройство для замены штампов на прессах | 1981 |

|

SU1006277A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-03-23—Публикация

1986-10-11—Подача