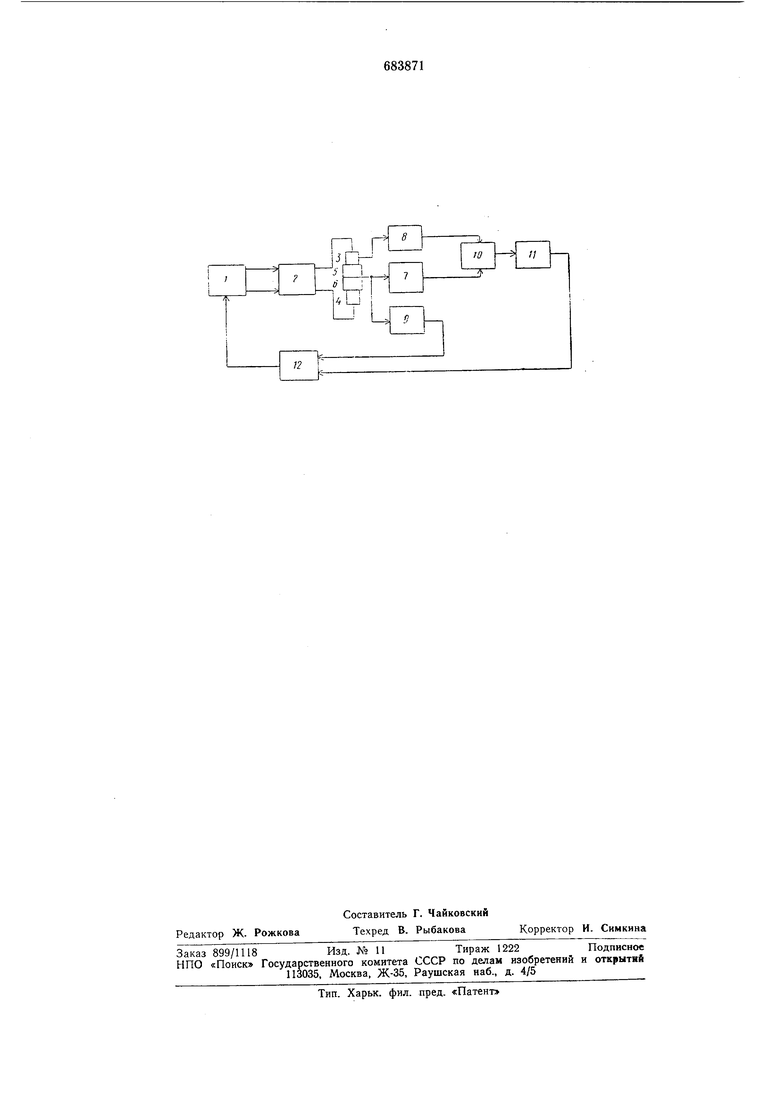

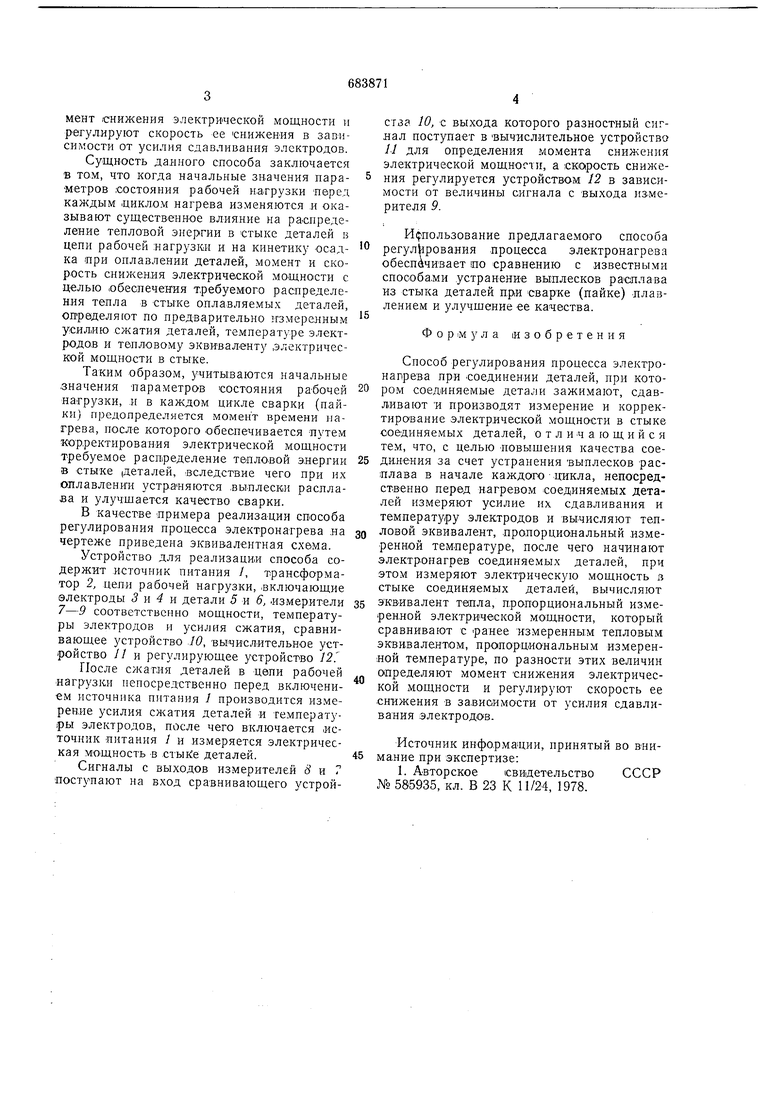

Изобретение относится к Сварочному производству, а «менно к автоматизации управления нагревом оплавляемых деталей преимущественно при стыковой сварке (пайке) -плавленлем. Известен способ регулироваиия процесса электронагрева, при котором соединяемые детали зажимают и сдавливают и производят .измерение и корректирование электрической мощности в стыке соединяемых деталей 1. Недостатком этого способа является то, что при стыковой сварке плавлением -в случае, когда под действием усилия рабочей нагрузки лро.исходит осадка одной из деталей в зоне расплава другой, а усилие сжатия леред каждым циклом нагрева, изменяется (.например, вследствие непостоянства геометрических размеров деталей), выполнить условие дина.мической аналолии с кинетикой осадки деталей в цепи рабочей нагрузки на теплофизической термопреобразующей ее модели крайне слож-но, а в условиях дискретного .п р аи з во детва массовых изделий практически невозможно, что ограничивает область его применения в промышленности. Еще одним .недостатком этого способа является то, что он не обеопеч-ивает устранения выплесков ра-оплава П|р.и сварке плавлением или пайке, так как при корректировке электрической мощности в нагрузке не учитывается усилие сжатия .деталей в цепи рабочей нагрузки, под .действием которого уже в стадии размягчения при нагреве материал.а деталей начинается процесс осадки, а с началом плавления, когда сопротивление пластической деформации скачкообразно уменьщается, начинается движение с ускорением фронта плавления и увеличением объема расплава, .вытесняемого из (СТЫка деталей. Целью изобретения является повышение качества соединения за счет устранения выплесков расплава в начале калчдого ,ццкла. Поставленная цель достигается тем, что в начале каждого цикла, непосредственно передНагревом (соединяемых деталей, измеряют усилие их сдавливания .и температуру электродо.в .и вычисляют тепловой эквивалент, пропорциональный измеренной температуре, .после чего начинают электронагрев соединяемых деталей, при этом измеряют электрическую .мощность в стыке соединяемых деталей, вычисляют эквивалент тепла, пропорциональный измеренной электрической МОЩ.НОСТИ, доторый сравнивают с ранее измеренным тепловым эквивалентом, пропорциональным измеренной температуре, по разности этих .велич1ин определяют момент снижения электрической мощности и регул.ируют скорость ее снижения в зависимости от усилия сдавливания электродов. Сущность данного снособа заключается в том, что когда начальные значения иараметров состояния рабочей нагрузки перед каждым циклом нагрева изменяются ,и оказывают существенное влияние на расиределение теиловой энергии в стыке деталей в -,U цени рабочей нагрузки и на кинетику осадка при онлавлении деталей, момент и скорость снижения электрической мощности с целью обеснечеЕия требуемого расиределеН.ИЯ тепла в стыке оплавляемых деталей, опраделяют по предварительно измеренным усилию сжатия деталей, температуре электродов и тепловому эквиваленту электрической мощности в стыке. Таким образом, учитываются начальные значения параметров состояния ра бочей нагрузки, .и в каждом цикле сварки (пайки) предопределяется момент времени нагрева, после которого обеспечивается путем корректирования электрической мощности требуемое распределение те-пловой энергии в стыке (Деталей, вследствие чего при их оплавлении устраняются вьшлески расплава и улучшается качество сварки. В качестве примера реализации способа регулирования процесса электронагрева на чертеже приведена эквивалентная схема. Устройство для реализации способа содержит .источник питания /, трансформатор 2, цепи рабочей нагрузки, включающие электроды 3 н 4 и детали 5 и 6, измерители 7-9 соответственно мощности, температуры электродов н усилия сжатия, сравнивающее устройство JO, вычислительное устройство //и регулирующее устройство У2. После сжатия деталей в цепи рабочей нагрузки непосредственно перед включением источника питания / производится измерение усилия деталей и температуры электродов, после чего включается источник питания / и измеряется электрическая мощность в стыйе деталей. Сигналы с выходов измерителей 8 vi 7 поступают на вход сравнивающего устройстза 10, с выхода которого разностный сигнал поступает в вычислительное устройство // для определения момента снижения электрической мощности, а скорость снижения регулируется устройством 12 в зависимости от величины сигнала с выхода измерителя 9. И(пользование предлагаемого способа регулирования процесса электронагрева обеспечивает по сравнению с известными способами устранение выплесков расплава из стыка деталей при сварке (пайке) плавлением и улучшение ее качества. Формула изобретения Способ регулирования процесса электронапрева при соединении деталей, при котором соединяемые детали зажимают, сдавливают и производят измерение и корректирование электрической мощности в стыке соединяемых деталей, отличающийся тем, что, с целью ловышения качества соединения за счет устранения выплесков расплава в начале каждого цикла, непосредственно перед нагревом 1соединяемых деталей измеряют усилие их сдавливания и температуру электродов и вычисляют тепловой эквивалент, пропорциональный измеренной температуре, после чего начинают электронагрев соединяемых деталей, при этом измеряют электрическую мощность з стыке соединяемых деталей, вычисляют эквивалент тепла, пропорциональный измеренной электрической мощности, который сравнивают с ранее измеренным тепловым эквивалентом, пронордиональным измеренной температуре, по разности этих величин определяют момент снижения электрической мощности и регулируют скорость ее снижения в зависимости от усилия сдавливания электродов. Источник информации, принятый во внимание при экспертизе: 1. Авторское свидетельство СССР № 585935, кл. В 23 К 11/24, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса электронагрева | 1981 |

|

SU984767A1 |

| Способ регулирования процесса электронагрева при сварке деталей | 1979 |

|

SU774853A1 |

| Способ регулирования процесса электронагрева | 1975 |

|

SU585935A1 |

| Способ автоматического измерения и регулирования электронагрева | 1983 |

|

SU1109291A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| Способ пайки графита с алюминием | 1979 |

|

SU804267A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ автоматического измерения и регулирования электронагрева | 1978 |

|

SU764898A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ управления процессом контактной сварки | 1985 |

|

SU1344546A1 |

Авторы

Даты

1979-09-05—Публикация

1977-06-20—Подача