(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕКТРОНАГРЕВА

I

Изобретение относится к области автоматики и может быть использовано в устройствах управления нагревом свариваемых деталей преимущественно при контактной сварке.

Известны способы регулирования процесса электронагрева осуществляемые путем корректирования электрической мощности по величинам отклонений от заданных значений электрической энергии усилия сжатия свариваемых деталей и температуры электродов сварочной машины l3.

Недостатком известного способа является та, что энергия, необходимая для компенсации возмущений по электрическим параметрам, постоянно расходуется в период их отсутствия на бесполезный нагрев элементов, ограничивающих мощность, подводимую . к рабочей нагрузке, например нагрузке сварочных машин, что снижает КПД электронагрева.

Наиболее близким к описываемому является способ регулирования процесса электронагрева при сварке деталей по изменению мощности, при котором в качестве параметра, характеризующего изменение мощности, используют производную электрической ПРИ СВАРКЕ ДЕТАЛЕЙ

энергии, выделяемой в сварочном контакте, и по отклонению производной от заранее установленного значения корректируют величину мощности, подводимой к сварочной цепи C2l.

Недостатком этого способа является то, что при осуществлении сварки с предварительным подогревом деталей сварочного контакта (этот прием часто используют в практике) затрачивается дополнительная электрическая энергия, в результате чего снижается КПД сварочной машины.

Целью изобретения является повышение КПД электронагрева.

Поставленная цель достигается тем, что корректировку мощности осуществляют путем изменения нагрузки, для 4его одновременно создают ряд сварочных контактов, детали которых поочередно сваривают от одного источника и одновременно с каждым циклом сварки подогревают другие сварочные контакты, число которых изменяют в зависимости от величины отклонения производной электрической энергии.

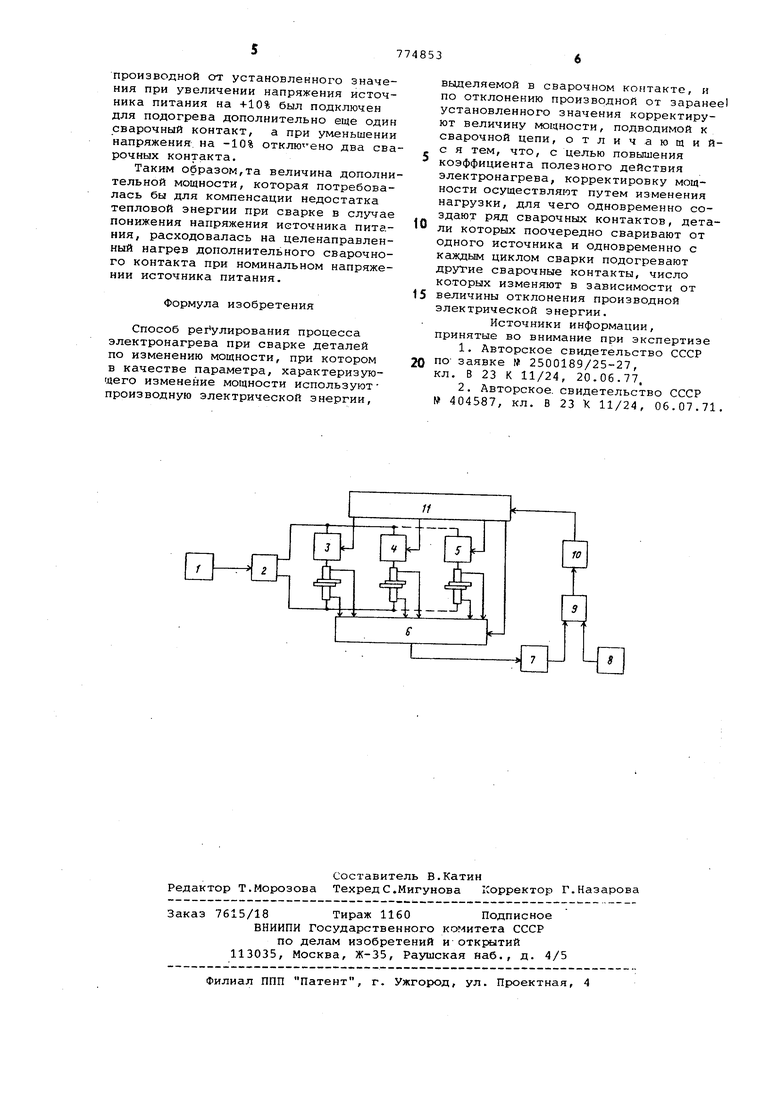

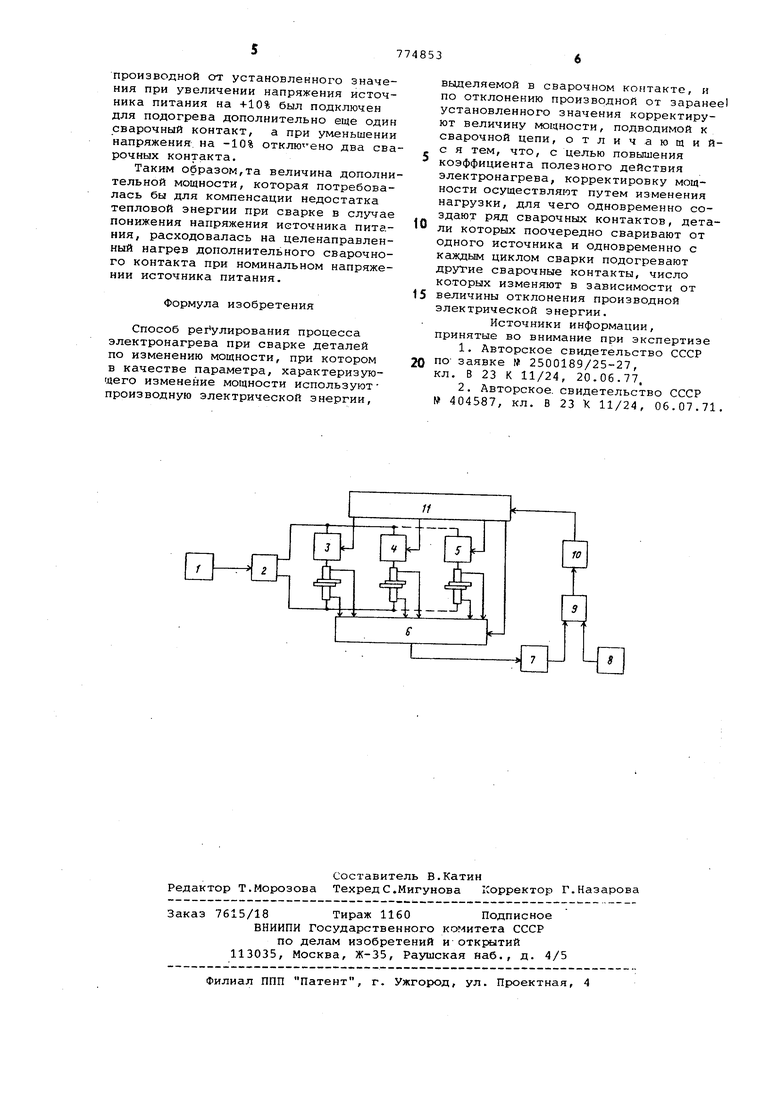

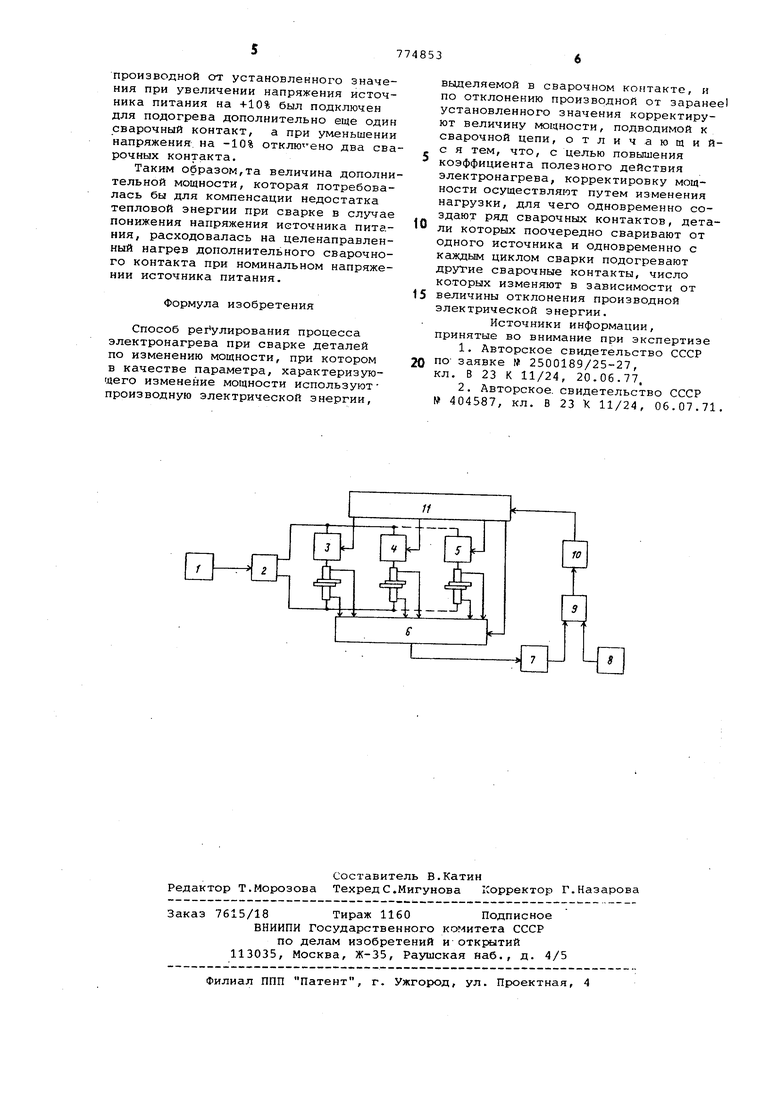

Сущность данного способа заключается в том, что энергия, необходимая на компенсацию возмущений по электрическим параметрам, расходуетс в период их отсутствия на предварительный подогрев нескольких сварочных контактов, одновременно с каждой последующей сваркой. Если появляются возмущения, то в зависимости от величины их интенсивности, которая характеризуется величиной производно электрической энергии {.т.е. величиной приращения электрической мощности в единицу времени), число подогре ваемых контактов- уменьшают (при уменьшении величины производной относительно заданной) или увеличивают (при увеличении величины производной относительно заданной), т.е. ответвляют часть тока сварки в параллельные сварочные цепи на время, не превышающее заданной длительности импульса тока подогрева. Способ реализуется следующим образом. Свариваемые детали объединяют в группы, одновременно создают ряд сварочных-контактов, зажимая детали между каждой парой электродов многоэлектродной сварочной машины, поочередно сваривают нагревом от одного источника, измеряют величину производной электрической энергии в процессе сварки и одновременно с каждой сваркой подогревают другие сварочные контакты, число которых увеличивают или уменьшают в зависимости от величины отклонения от установлен ного значения производной электрической энергии. Таким образом осуществляется коррекция электрической мощности за сче перераспределения величины полезной электрической энергии между сварочными контактами путем дискретной под грузки или разгрузки по току сварочного контакта, детали которого свари ваются. На чертеже представлена блок-схема устройства, реализующего данный способ. Устройство состоит из источника 1 питания, сварочного трансформатора 2 параллельных сварочных цепей с тиристорными ключами 3, 4, 5 переменно го тока И электродами, между которым зажаты свариваемые детали, образующи сварочные контакты, коммутатора б, измерителя 7 величины производной электрической энергии, задатчика 8 этой величины, сравнивающего устройства 9, преобразователя 10 числа импульсов величины выходного сигнала сравнивающего устройства 9 и таймера ргспределителя 11 импульсов сварочного тока. Аналоговый сигнал с выхода сравнивающего устройства 9 преобразуетс в число импульсов, которые поступают на таймер-распределитель 11, формиру ющий последовательно во времени импульсы управления тиристорными ключа ми 3, 4, 5 и импульсы управления ком мутатором б входа измерителя 7 величины производной электрической энергии, выделяемой в сварочном контакте деталь-деталь. В зависимости от числа импульсов на выходе преобразователя 10 одновременно со сваркой деталей в одной из сварочных цепей подключается необходимое число параллельных цепей на время, задаваемое таймер-распределителем 11. При этом часть тока сварки ответвляется на это время в параллельные цепи, сварочные контакты которых подогреваются. Таким образом осуществляется дискретная подгрузка или разгрузка по току цепи, в которой свариваются детали. Использование способа регулирования процесса электронагрева обеспечивает по сравнению с существующими следующие преимущества. Возможность экономии электроэнергии за счет повышения КПД электронагрева. Улучшение условий осуществления сварки и повышения ее качества за счет уменьшения разброса величин контактных сопротивлений в стыке деталей путем их предварительного подогрева. Возможность рассеивать электрическую мощность большой величины, которую невозможно рассеять в силу ограничений по тепловому воздействию в существующих элементах регулирующих устройств. Указанные преимущества способа проверены на следующем примере его реализации. На многоэлектродной сварочной машине между каждой из 24 пар электродов зажали по две свариваемые детали. Причем заранее все датели сделали технологически однородньзми. Подключили сварочную машину к регулируемому источнику питания и при номиналь-ной величине напряжения 220 В начали сварку деталей первого сварочного контакта, измерение величины производной электрической энергии, выделяемой в процессе сварки импульсом переменного тока, длительностью 0,02 с., и одновременно подогрев в течение 0,005 с. двух последукмдих сварочных контактов. Измеренную величину производной электрической энергии приняли в качестве опорной для последующего сравнения с ней величин производных при осуществлении последующих сварок в условиях воздействия на процесс возмущений по электрическим параметрам. Возмущения имитировали путем изменения величины напряжения источника питания на ±iO% относительно номинального, что соответствует возможным колебаниям напряжения в реальных условиях. Для компенсации отклонения

производной от установленного значения при увеличении напряжения источника питания на +10% был подключен для подогрева дополнительно еще один сварочный контакт, а при уменьшении напряжения на -10% отклю ено два сварочных контакта.

Таким образом,та величина дополнительной мощности, которая потребовалась бы для компенсации недостатка тепловой энергии при сварке в случае понижения напряжения источника питания, расходовалась на целенаправленный нагрев дополнительного сварочного контакта при номинальном напряжении источника питания.

Формула изобретения

Способ рег улирования процесса электронагрева при сварке деталей по изменению мощности, при котором в качестве параметра, характеризующего изменение мощности используютпроизводную электрической энергии.

выделяемой в сварочном контакте, и по отклонению производной от заранее установленного значения корректируют величину мощности, подводимой к сварочной цепи, отличающийс я тем, что, с целью повьпиения коэффициента полезного действия электронагрева, корректировку мощности осуществляют путем изменения нагрузки, для чего одновременно создают ряд сварочных контактов, детали которых поочередно сваривают от одного источника и одновременно с каждым циклом сварки подогревают другие сварочные контакты, число которых изменяют в зависимости от 5 величины отклонения производной электрической энергии.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР по- заявке 2500189/25-27,

0

кл. В 23 К 11/24, 20.06.77.

2.Авторское, свидетельство СССР

№ 404587, кл. В 23 X 11/24, 06.07.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса электронагрева | 1981 |

|

SU984767A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЭЛЕКТРОНАГРЕВА | 1973 |

|

SU404587A1 |

| Устройство для контактной сварки | 1981 |

|

SU996137A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| Способ автоматического измерения и регулирования электронагрева | 1978 |

|

SU764898A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-16—Подача