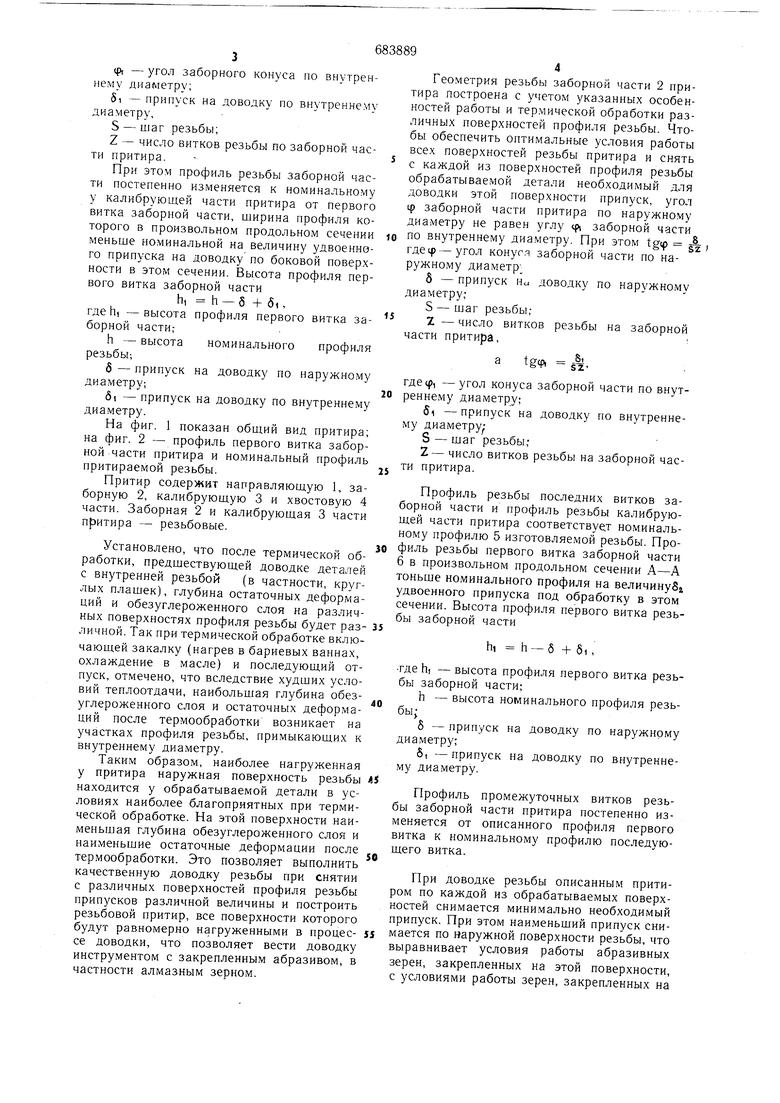

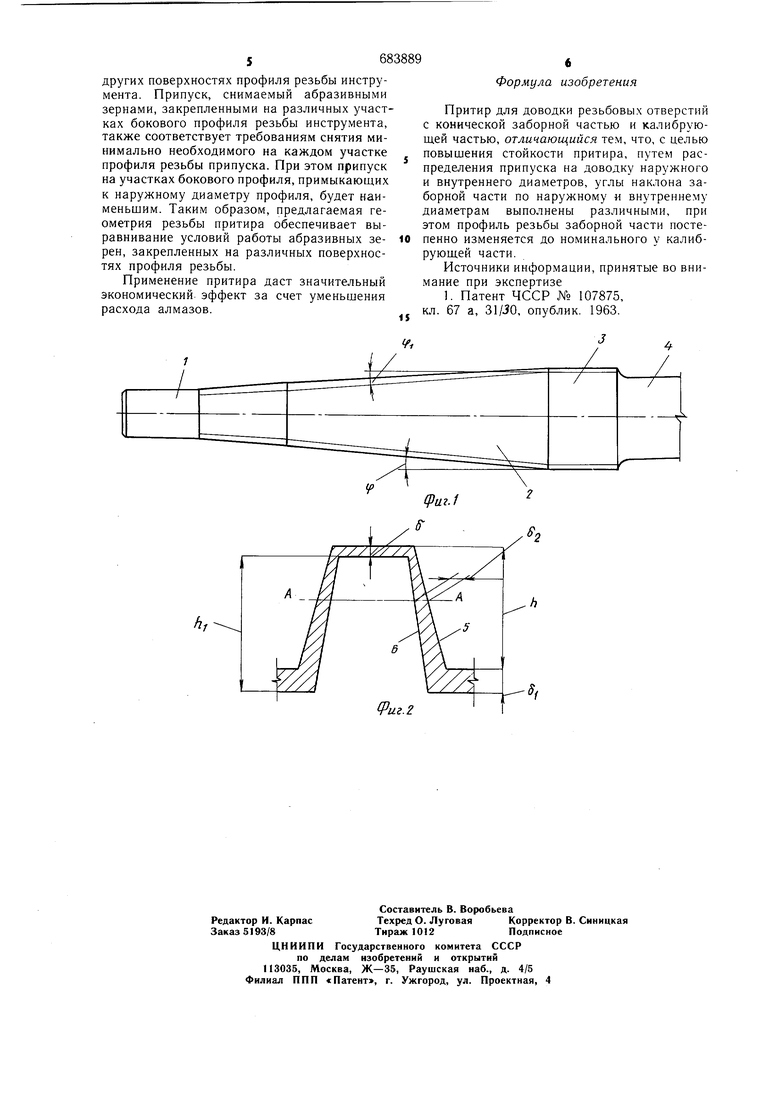

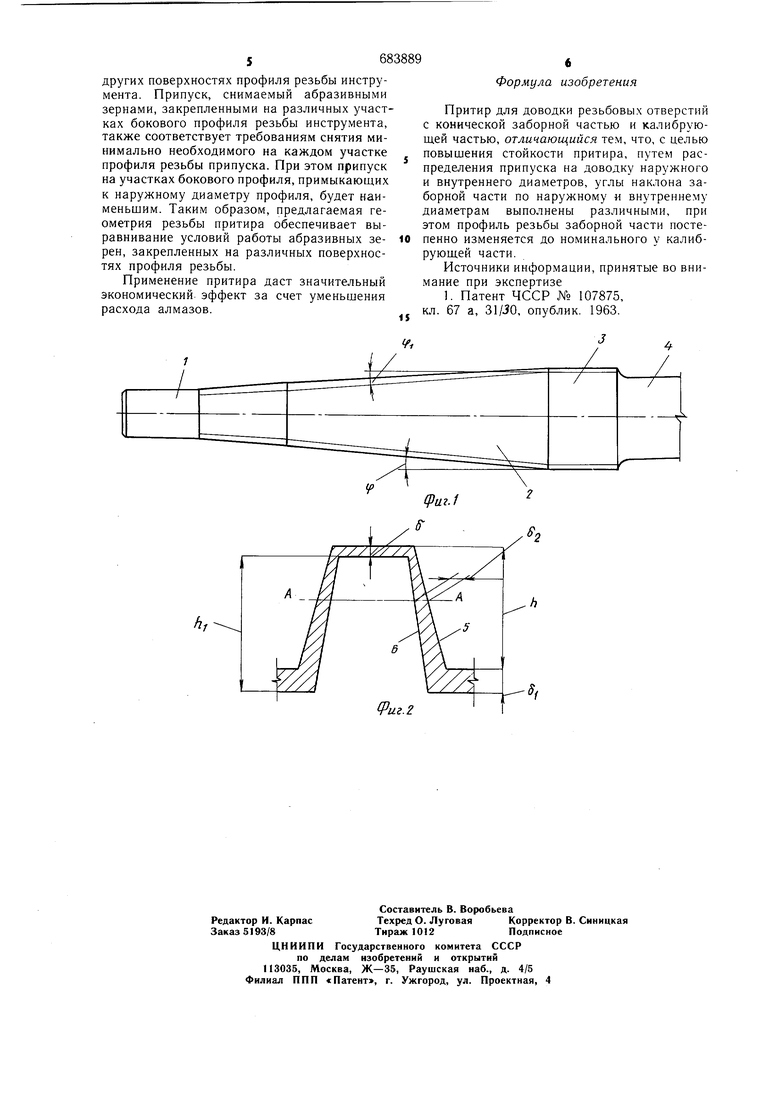

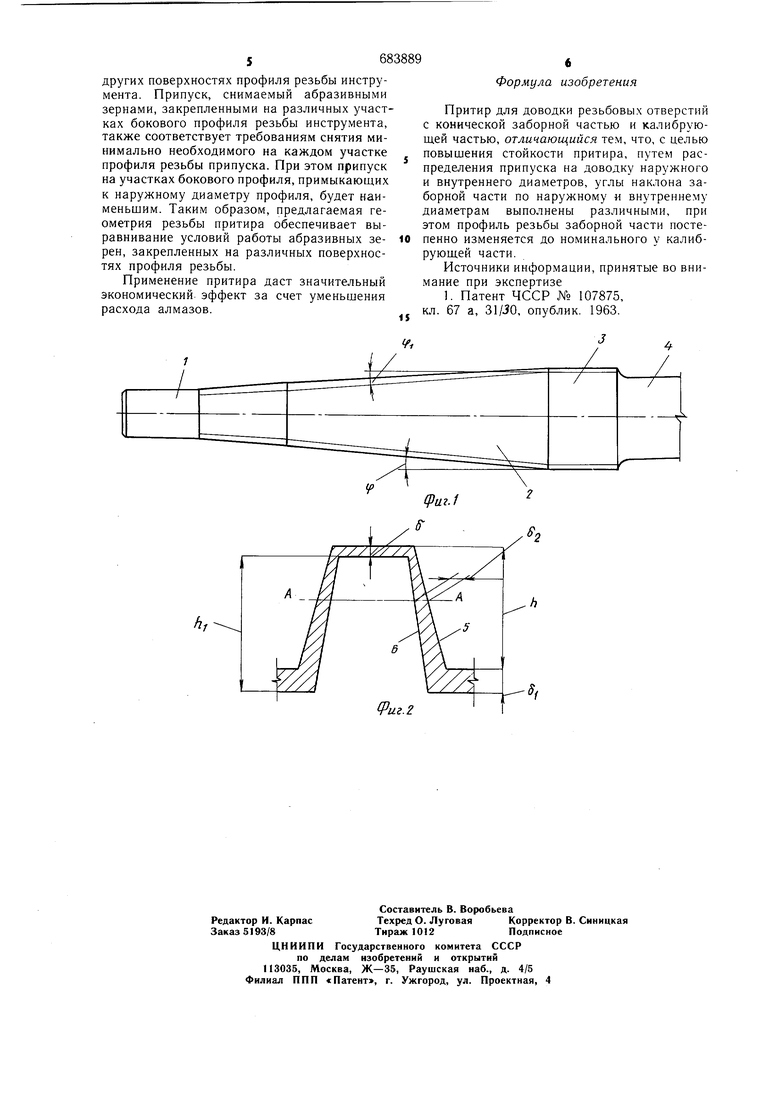

(54) ПРИТИР ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ОТВЕРСТИИ Ф1 - угол заборного конуса по внутреннему диаметру; 5i - нрипуск на доводку по внутреннему диаметру, 5- шаг резьбы; Z - число витков резьбы по заборной части притира. При этом профиль резьбы заборной части постепенно изменяется к номинальному у калибрующей части притира от первого витка заборной части, ширина профиля которого в произвольном продольном сечении меньше номинальной на величину удвоенного припуска на доводку по боковой поверхности Б этом сечении. Высота профиля первого витка заборной части h, h -5 + 61, где h) -высота профиля первого витка заборной части,h - высота номинального профиля резьбы; 6- припуск на доводку по наружному диаметру; 6t - припуск на доводку по внутреннему диаметру. На фиг. 1 показан обший вид притира; на фиг. 2 - профиль первого витка заборной части притира и но.минальный профиль притираемой резьбы. Притир содержит направляющую 1, заборную 2, калибрующую 3 и хвостовую 4 части. Заборная 2 и калибрующая 3 части притира - резьбовые. Установлено, что после термической обработки, предшествующей доводке деталей с внутренней резьбой (в частности, круглых плашек), глубина остаточных деформаций и обезуглероженного слоя на различных поверхностях профиля резьбы будет различной. Так при термической обработке включающей закалку (нагрев в бариевых ваннах, охлаждение в масле) и последующий отпуск, отмечено, что вследствие худших условий теплоотдачи, наибольшая глубина обезуглероженного слоя и остаточных деформаций после термообработки возникает на участках профиля резьбы, примыкающих к внутреннему диаметру. Таким образом, наиболее нагруженная у притира наружная поверхность резьбы находится у обрабатываемой детали в условиях наиболее благоприятных при термической обработке. На этой поверхности наименьшая глубина обезуглероженного слоя и наименьшие остаточные деформации после термообработки. Это позволяет выполнить качественную доводку резьбы при снятии с различных поверхностей профиля резьбы припусков различной величины и построить резьбовой притир, все поверхности которого будут равномерно нагруженными в процессе доводки, что позволяет вести доводку инструментом с закрепленным абразивом, в частности алмазным зерном. Геометрия резьбы заборной части 2 притира построена с учетом указанных особенностей работы и тер.мической обработки различных поверхностей профиля резьбы. Чтобы обеспечить оптимальные условия работы всех поверхностей резьбы притира и снять с каждой из поверхностей профиля резьбы обрабатываемой детали необходимый для доводки этой поверхности припуск, угол Lp заборной части притира по наружно.му диаметру не равен углу tpi заборной части по внутреннему диаметру, При этом tgip , гдеф-угол конугя заборной части по наружному диаметр;, 5 - припуск На доводку по наружному диаметру; S - шаг резьбы; Z - число витков резьбы на заборной части притира, а tgtp, s, гдеф, - угол конуса заборной части по внутреннему диаметру: 5i - припуск на доводку по внутреннему диаметру ; S - шаг резьбы; Z - число витков резьбы на заборной части притира. Профиль резьбы последних витков заборной части и профиль резьбы калибрующей части притира соответствует номинально.му профилю 5 изготовляемой резьбы. Профиль резьбы первого витка заборной части 6 в произвольном продольном сечении А-А тоньше номинального профиля на величинуЗг удвоенного припуска под обработку в этом сечении. Высота профиля первого витка резьбы заборной части hi h -б + 61, где hi - высота профиля первого витка резьбы заборной части; h - высота номинального профиля резьбы;6 - припуск на доводку по наружному диаметру; 5, -припуск на доводку по внутреннему диаметру. Профиль промежуточных витков резьбы заборной части притира постепенно изменяется от описанного профиля первого витка к номинальному профилю последующего витка. При доводке резьбы описанным притиром по каждой из обрабатываемых поверхностей снимается минимально необходимый припуск. При этом наи.меньший припуск снимается по наружной поверхности резьбы, что выравнивает условия работы абразивных зерен, закрепленных на этой поверхности, с условиями работы зерен, закрепленных на

других поверхностях профиля резьбы инструмента. Припуск, снимаемый абразивными зернами, закрепленными на различных участках бокового профиля резьбы инструмента, также соответствует требованиям снятия минимально необходимого на каждом участке профиля резьбы припуска. При этом припуск на участках бокового профиля, примыкающих к наружному диаметру профиля, будет наименьшим. Таким образом, предлагаемая геометрия резьбы притира обеспечивает выравнивание условий работы абразивных зерен, закрепленных на различных поверхностях профиля резьбы.

Применение притира даст значительный экономический эффект за счет уменьшения расхода алмазов.

Формула изобретения

Притир для доводки резьбовых отверстий с конической заборной частью и калибрующей частью, отличающийся тем, что, с целью повышения стойкости притира, путем распределения припуска на доводку наружного и внутреннего диаметров, углы наклона заборной части по наружному и внутреннему диаметрам выполнены различными, при этом профиль резьбы заборной части постепенно изменяется до номинального у калибрующей части.

Источники информации, принятые во внимание при экспертизе

1. Патент ЧССР № 107875, кл. 67 а, 31/JO, опублик. 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Притир для доводки резьбовых отверстий | 1981 |

|

SU982879A1 |

| Метчик для обработки резьбовых отверстий | 1980 |

|

SU940972A1 |

| СПОСОБ НАРЕЗАНИЯ ТОЧНЫХ ВНУТРЕННИХ РЕЗЬБ | 2002 |

|

RU2215621C2 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| Устройство для торцового электроалмазного шлифования | 1983 |

|

SU1189613A1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| Бесстружечный метчик | 1991 |

|

SU1819724A1 |

Авторы

Даты

1979-09-05—Публикация

1977-02-03—Подача