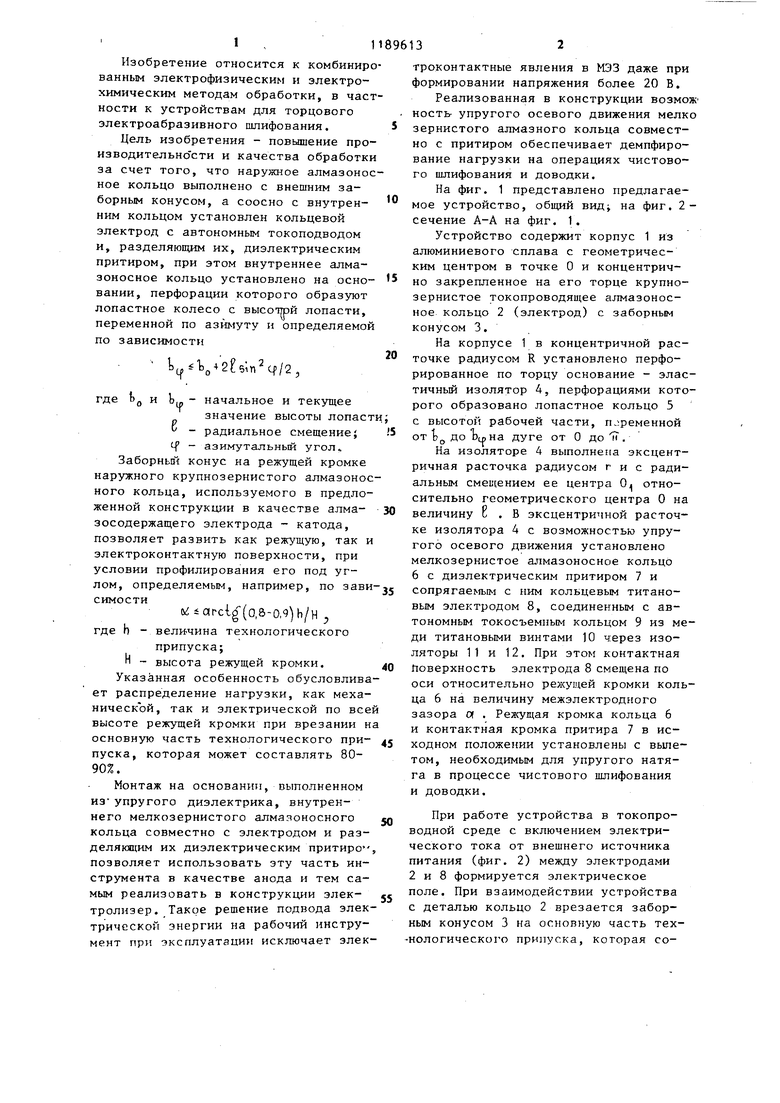

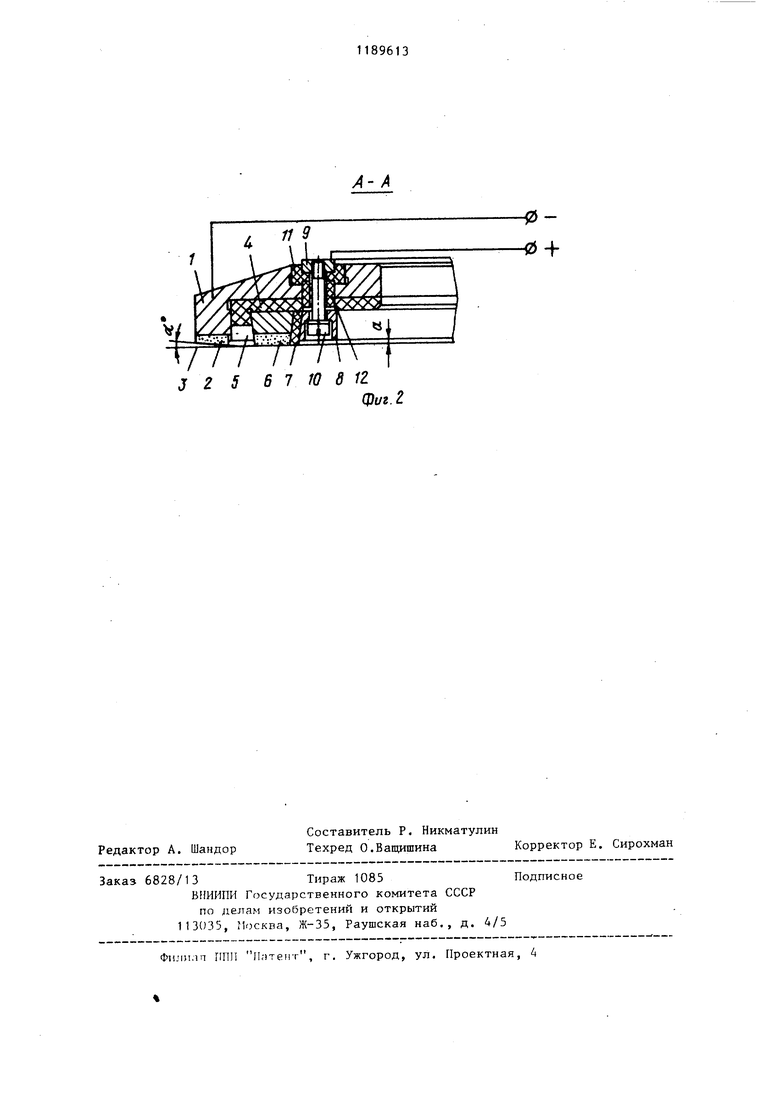

1 . Изобретение относится к комбинир ванным электрофизическим и электрохимическим методам обработки, в час ности к устройствам для торцового электроабразивного шлифования. Цель изобретения - повьдиение про изводительности и качества обработк за счет того, что наружное алмазоно ное кольцо выполнено с внешним заборным конусом, а соосно с внутренним кольцом установлен кольцевой электрод с автономным токоподводом и, разделяющим их, диэлектрическим притиром, при этом внутреннее алмазоносное кольцо установлено на основании, перфорации которого образуют лопастное колесо с высоттрй лопасти, переменной по азимуту и определяемой по зависимости tcf K 2b;nq./2, bj. - начальное и текущее значение высоты лопас - радиальное смещение; tf - азимутальный угол. 3a6opHbrfi конус на режущей кромке наружного крупнозернистого алмазонос ного кольца, используемого в предложенной конструкции в качестве алмазосодержащего электрода - катода, позволяет развить как режущую, так и электроконтактную поверхности, при условии профилирования его под углом, определяемым, например, по зави симости (rci(o,6-0,)h/H где h - величина технологического припуска; Н - высота режущей кромки. Указанная особенность обусловлива ет распределение нагрузки, как механическЪй, так и электрической по все высоте режущей кромки при врезании н основную часть технологического припуска, которая может составлять 8090%. Монтаж на основания, выполненном ИЗупругого диэлектрика, внутреннего мелкозернистого алмазоносного кольца совместно с электродом и разделяющим их диэлектрическим притиро позволяет использовать эту часть инструмента в качестве анода и тем самым реализовать в конструкции электролизер. Такое решение подвода элек трической энергии на рабочий инструмент при эксплуатации исключает элек 3 троконтактные явления в ЬОЗ даже при формировании напряжения более 20 В. Реализованная в конструкции возмож ность упругого осевого движения мелко зернистого алмазного кольца совместно с притиром обеспечивает демпфирование нагрузки на операциях чистового шлифования и доводки. На фиг. 1 представлено предлагаемое устройство, общий вид на фиг. 2сечение А-А на фиг. 1. Устройство содержит корпус 1 из алюминиевого сплава с геометрическим центром в точке О и концентрично закрепленное на его торце крупнозернистое токопроводящее алмазоносное кольцо 2 (электрод) с заборным конусом 3. На корпусе 1 в концентричной расточке радиусом R установлено перфорированное по торцу основание - эластичный изолятор 4, перфорациями которого образовано лопастное кольцо 5 с высотой рабочей части, п.феменной отЬдДоЪшна дуге от О до м . На изоляторе 4 выполнена эксцентричная расточка радиусом г и с радиальным смещением ее центра 0 относительно геометрического центра О на величину С . В эксцентричной расточке изолятора 4 с возможностью упругого осевого движения установлено мелкозернистое алмазоносное кольцо 6 с диэлектрическим притиром 7 и сопрягаемым с ним кольцевым титановым электродом 8, соединенным с автономным токосъемным кольцом 9 из меди титановыми винтами 10 через изоляторы 11 и 12. При этом контактная Поверхность электрода 8 смещена по оси относительно режущей кромки кольца 6 на величину межэлектродного зазора а . Режущая кромка кольца 6 и контактная кромка притира 7 в исходном положении установлены с вылетом, необходимым для упругого натяга в процессе чистового шлифования и доводки. При работе устройства в токопроводной среде с включением электрического тока от внешнего источника питания (фиг. 2) между электродами 2 и 8 формируется электрическое поле. При взаимодействии устройства с деталью кольцо 2 врезается заборным конусом 3 на основную часть технологического припуска, которая со3ставляет до 80-90% операционного. Поскольку кольцо 2 является электродом - катодом, то при взаимодействии его с обрабатываемой деталью - биполярным электродом на поверхности последней формируется локальная зона с протеканием электрохимического процесса анодного растворения,- которое и допускает абразивное резание .при форсированных продольных подачах. В этих условиях, даже при контакте металлической связки кольца 2 металлом детали, электроконтактных явлений не наблюдается, так как элек трическая цепь остается разомкнутой за зором q в зоне взаимодействия электро да -анода 8. Но в этой зоне поверхност детали заряжается отрицательными зарядами, в результате протекает процесс катодной очистки. Мелкозернистое кольцо 6, закрепленное совместно с притиром 7 на эластичном изоляторе 4, помимо вращательного движения с переменной скоростью совершает дополнительно упругое осевое движение за счет упругой деформации изолятора А, что .является своеобразным демпфером при нагружении силами резания и способствует снижению уровня тепловой на13пряженности за счет снижения коэффициента трения контактирующих поверхностей. В работе устройства переменный объем полостей лопастного колеса 5, образованного перфорациями на изоляторе 4, в динамике вращения создает некоторую неуравновешенность слоя среды по азимуту, которая и обусловливает нестационарный характер прокачки. Профилирование заборного конуса на наружном крупнозернистом алмазоносном кольце, компановка внутреннего мелкозернистого алмазЬносного кольца совместно с притиром на эластичном изоляторе с радиальным смещением и возможностью упругого осевого движения позволяет применить устройство в совмещенных во времени операциях чернового, чистового и доводочного шлифования. Компановка на одной тех-нологической -базе разноименно заряженных электродов позволяет форсировать электрохимические процессы как анодного растворения, так и катодной очистки, повысить производительность и качество шлифования, исключить подтравливание базовой поверхности обрабатьшаемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2219039C2 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

| Комбинированный шлифовальный инструмент | 1988 |

|

SU1609628A1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146605C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

УСТРОЙСТВО ДЛЯ ТОРЦОВОГО ЭЛЕКТРОАЛМАЗНОГО ШЛИФОВАНИЯ, в чашечном корпусе которого, подключенном к одному из полюсов источника питания, размещены наружное и с радиальным смещением относительно него внутреннее кольца, выполненные из алмазного токопроводящего материала , о тличающееся тем, что, с целью повышения производительности процесса и улучшения качества обработки, в расточке корпуса размещено основание из изоляционного материала, диаметр которого равен внутрен- нему диаметру наружного кольца, на основании жестко закреплено внутреннее кольцо, а в щели между кольцами расположены образованные перфорациями, вьтолненными на основании, лопасти переменной по азимуту высоты, определяемой из вьфажения btpiL +2e5;rq /2, где Ър и Ъц, -. начальная и текущая высота доцасти; V - радиальное смещение; i 1 - азимутальный угол, (Л при этом у наружного кольца выполнен внешний заборный конус, а в отверстии внутреннего кольца размещены последовательно диэлектрический притир и дополнительный кольцевой электрод, подключенный к противоположному полюсу источника питания. 00 со 0:

/I I II l

j 2 5 6 7 Ю 8 12

0Фиг.г

| Захаренко Н.П | |||

| Эффективность обработки инструмента сверхтвердыми материалами | |||

| М.: Машиностроение, 1982, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1985-11-07—Публикация

1983-06-15—Подача