. Изобретение относится к способам подготовки бумаксной массы введением в волокнистую суспензию различных полиэлектролитов для удержания мелочи и наполнителя и может быть использовано в целлюлозно-бумажной промыш- ленности при производстве бумаги для печати и письма (типографской, офсетной, для глубокой печати, тетрадной, писчей, рисовальной, чертежной ,„

И т.д.).

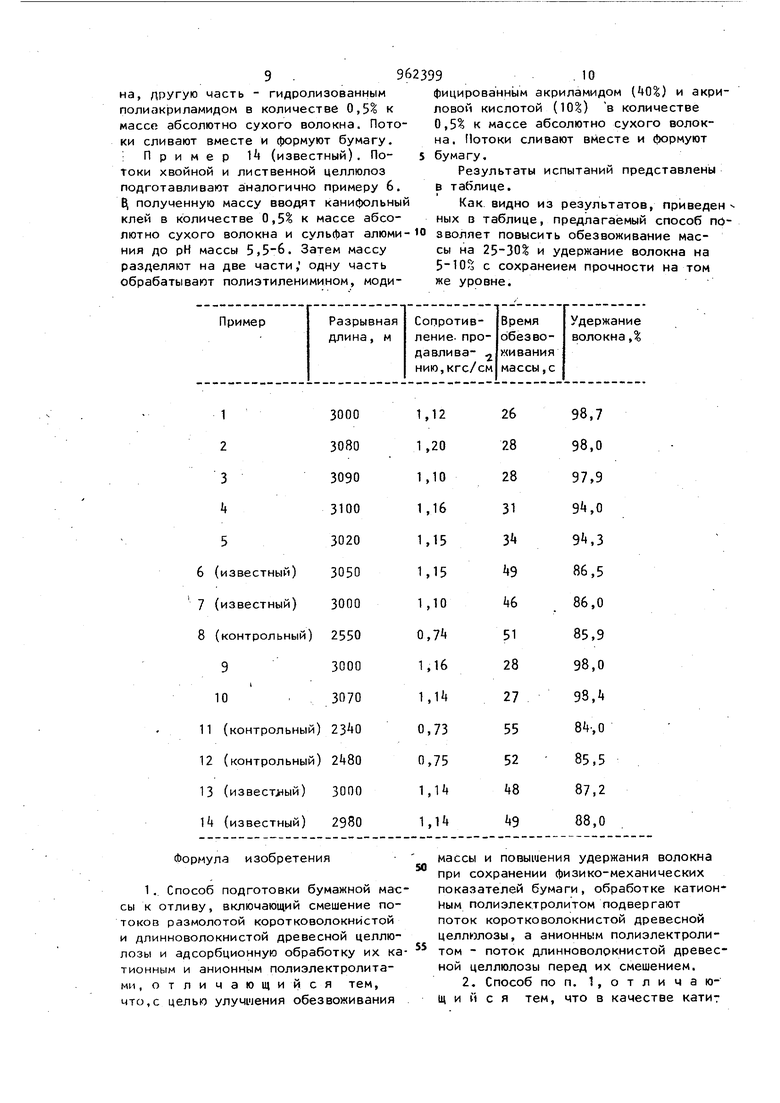

Известен способ подготовки бумажное , массы путем обработки отдельных потоков различных видов волокна соответствующими добавками, согласно которому ., отдельно обрабатываемые потоки волокна выбирают по способу варки целлюлозы (сульфатная, сульфитная и т.д.), но не учитывают фракционный состав целлюлозы.. 20

Используемые добавки могут быть как ионные, так и не ионогенные, а выбор сочетаний химических добавок

не систематизирован в отношении знака заряда добавки. В качестве добавок могут быть-использованы акриловые полимеры, сополимеры бутадиена с акрилонитрилом, латексы: бутадиенстирольный, бутадиенвинил-хлоридный, фенолформальдегидные смолы, меламиноформальдегидные смолы, анионные и каТионные мочевино-формальдегидные смолы, полиакриламид и его сополимеры с акриловой кислотой или с ее эфираМи и солями, карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза и метилцеллюло.за. Обработанные соответствующими добавками потоки различных видов волокон далее смешиваются и из полученного общего потока формируется бумага 1.. . .

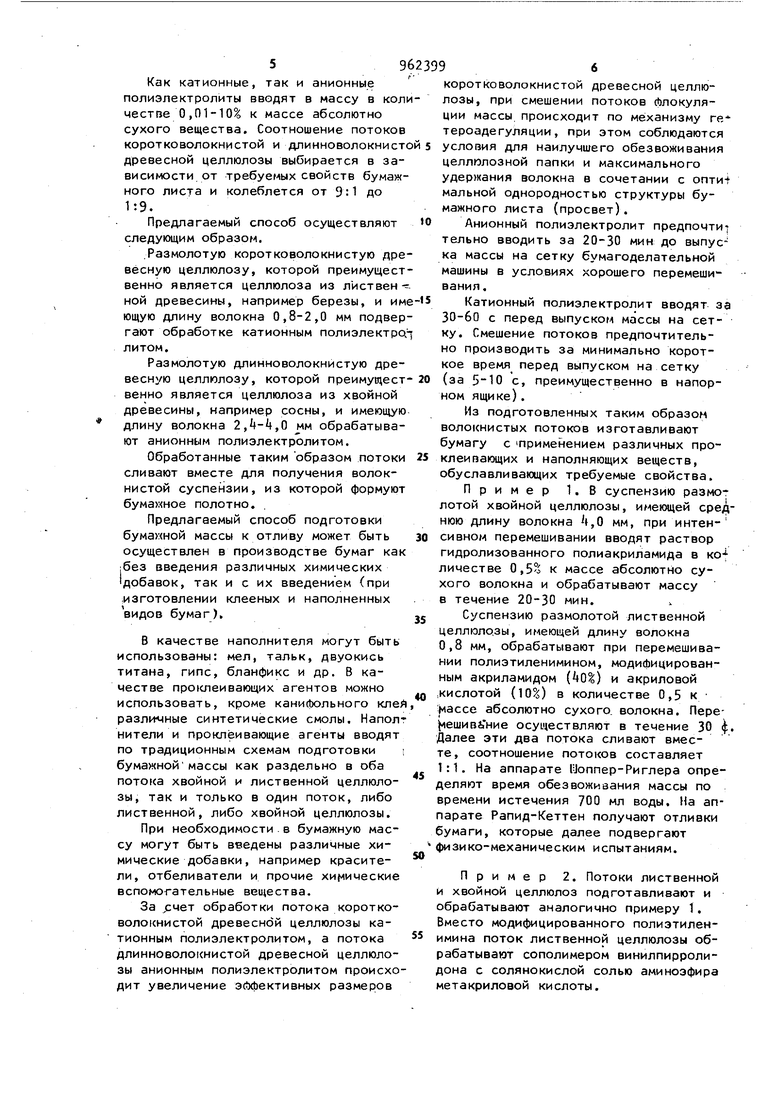

Этот способ приводит, к повышению прочности бумаги в сухом и влажном состоянии. Однако он не пригоден для волокнистых композиций, включающих целлюлозу из лиственной древесины. При приготовлении бумажной массы |С использованием короткойолокнистой целлюлозы, к которой относится и Лиственная целлюлоза, имеют место трудности при формовании полотна бумаги на сетке бумагоделательной машины, заключающиеся в ухудшении обезвоживания целлюлозной папки,и, как следствие, заливе сетки. Решение этой задачи обусловлено возрастанием тенденции использования лиственной древесины для производства целлюлозы. I Наиболее близким к предлагаемому является способ подготовки бумажной массы к отливу, включающий смешение потоков размолотой коротковолокнистой и длинноволокнистой древесной целлюлозы и адсорбционную .обработку их катионным и анионным полиэлектролитами . Согласно этому способу, раздельно размолотую коротковолокнистую древесную целлюлозу (целлюлозу, полученную из лиственных пород древесины) смешивают с длинноволокнистой древесной целлюлозой (из хвойных пород древесины) , полученную смесь разделяют на два потока, каждый из которых обрабатывают катионным полиэлектролитом например полиалкиленполиаминами, поли амидами , полиамидэпихлоргидриноаыми продуктами, взятыми в количестве от, 0,1 до 10 от массы абсолютно сухого волокна, и анионным полиэлектролитом, например бентонитом, карбоксиметилцеллюлозой, этоксилированными сульфоспиртами, поликарбоновыми кислотами и ангидридами, полиакрилатами, сополи мерами малеинового ангидрида и винилацетата, вииилметилового эфира и нале инового ангидрида, метакриловой кисло ты и акриламида, метилметакрилата и малеинового ангидрида, акриловой кислоты и стирола, взятым в количестве от 0,1 до 10 от массы абсолютно сухого волокна. Обработанные потоки под вергают повторному смешению для получения буманной массы, из которой формуют бумажное полотно 2. Однако такой способ не обеспечиваВТ достаточно хорошего обезвоживания Волокнистой массы, так как не учитывает фракционный состав и специфическое влияние коротковолокнистой фракци на обезвоживающую способность бумажной массы. Цель изобретения - улучшение обезвоживания массы и повышение удержания волокна при сохранении физикомеханических показателей бумаги. Поставленная цель достигается тем, что согласно способу подготовки бумажной массы к отливу, включающему смешение потоков размолотой коротковолокнистой и длинноволокнистой древесной целлюлозы и адсорбционную обработку потоков катионным и анионным полиэлектролитами, обработке катионным полиэлектролитом подвергают поток коротковолокнистой древесной целлюлозы, а анионным полиэлектролитом - поток длинноволокнистой древесной целлюлозы перед их смешением. В качестве катионного полиэлектролита используют предпочтительно полиэтиленимин и его модификаты акриламидом и акриловой кислотой, сополимеры акриламида или винилпирролидона с уксуснокислыми или солянокислыми солями аминоэфира метакриловой кислоты, катионный полиакриламид, продукты полиКонденсации дициандиамида, формальдегида и уротропина, а в качестве анионного полиэлектролита используют гидролизованный полиакриламид. В качестве коротковолокнистой древесной целлюлозы используют целлюлозу со средней длиной волокна 0,8-2 мм, а в качестве длинноволокнистой древесной целлюлозы используют целлюлозу со средней длиной волокна 2,k- мм. При этом используют коротковолокнистую древесную целлюлозу, полученную из лиственных пород древесины (осина, береза, бук и другие), а также лиственную целлюлозу с примесью хвойной целлюлозы или древесной массы, и длинноволокнистую древесную целлюлозу, полученную из хвойных пород древесины (ель, сосна, пихта). Предпочтительная молекулярная масса используемых анионных полиэлектролитов составляет 10 -10, а катионных полиэлектролитов - . Помимо указанных предпочтительных полиэлектролитов, могут быть использованы различные полиамины, например полиамиды, полиамидамины, различные производные целлюлозы, .сополимеры на основе четвертизованного винилпиридина. При использовании в качестве анионного полиэлектролита гидролизованного полиакриламида предпочтительно использовать указанный продукт со степенью гидролиза 10-25S. Как катионные, так и анионные полиэлектролиты вводят в массу в кол честве 0,01-10% к массе абсолютно сухого вещества. Соотношение потоков коротковолокнистой и длинноволокнист древесной целлюлозы выбирается в зависимости от требуемых свойств бумажного листа и колеблется от 9:1 до Предлагаемый способ осуществляют следующим образом. .Размолотую коротковолокнистую дре весную целлюлозу, которой преимущест венно является целлюлоза из лиственной древесины, например березы, и им ющую длину волокна 0,8-2,0 мм подвер гают обработке катионным полиэлектра литом. Размолотую длинноволокнистую древесную целлюлозу, которой преимущест венно является целлюлоза из хвойной древесины, например сосны, и имеющую длину волокна 2,f-,0 мм обрабатывают анионным полиэлектролитом. Обработанные таким образом потоки сливают вместе для получения волокнистой суспензии, из которой формуют полотно. Предлагаемый способ подготовки бумахшой массы к отливу может быть осуществлен в производстве бумаг как |без введения различных химических добавок, так и с их введением (при .изготовлении клееных и наполненных видов бумаг). В качестве наполнителя могут быть использованы: мел, тальк, двуокись титана, гипс, бланфикс и др. В качестве прО1слеивающих агентов можно использовать, кроме канифольного клей различные синтетические смолы. Напол нители и проклеивающие агенты вводят по традиционным схемам подготовки бумажноймассы как раздельно в оба потока хвойной и лиственной целлюлозы, так и только в один поток, либо лиственной, либо хвойной целлюлозы. При необходимости.в бумажную массу могут быть введены различные химические добавки, например красители, отбеливатели и прочие химические вспомогательные вещества. За чет обработки потока коротковолокнистой древесной целлюлозы ка тионным полиэлектролитом, а потока длинноволокнистой древесной целлюлозы анионным полиэлектролитом происхо дит увеличение эффективных размеров коротковолокнистой древесной целлюлозы, при смешении потоков флокуляции массы, происходит по механизму ге тероадегуляции, при этом соблюдаются условия для наилучшего обезвоживания целлюлозной папки и максимального удержания волокна в сочетании с опти- мальной однородностью структуры бумажного листа (просвет). Анионный полиэлектролит предпочти-t тельно вводить за 20-30 мин до выпуска массы на сетку бумагоделательной машины в условиях хорошего перемешивания. Катионный полиэлектролит вводят за 30-60 с перед выпуском массы на сетку. Смешение потоков предпочтительно производить за минимально короткое время перед выпуском на сетку (за с, преимущественно в напорном ящике) . Из подготовленных таким образом волокнистых потоков изготавливают бумагу с Применением различных проклеивающих и наполняющих веществ, обуславливающих требуемые свойства. Пример 1.8 суспензию размолотой хвойной целлюлозы, имекяцей cpe ijнюю длину волокна ,Q мм, при интенсивном перемешивании вводят раствор гидролизованного полиакриламида в ко-fличестве 0, к массе абсолютно сухого волокна и обрабатывают массу в течение 20-30 мин. Суспензию размолотой лиственной целлюлозы, имеющей длину волокна 0,8 мм, обрабатывают при перемешивании полиэтиленимином, модифицированным акриламидом (40) и акриловой .кислотой (10) в количестве 0,5 к :массе абсолютно сухого, волокна. Пере ешивгГние осуществляют в течение 30 . Далее эти два потока сливают вместе, соотношение потоков составляет 1:1. На аппарате Шоппер-Риглера определяют время обезвоживания массы по времени истечения 700 мл воды. На аппарате Рапид-Кеттен получают отливки бумаги, которые далее подвергают физико-механическим испытаниям. Пример 2. Потоки лиственной и хвойной целлюлоз подготавливают и обрабатывают аналогично примеру 1. Вместо модифицированного полиэтиленимина поток лиственной целлюлозы обрабатывают сополимером винилпирролидона с солянокислой солью аминоэфира мета криловой ки слоты. Пример 3. Потоки лиственной и хвойной целлюлоз подготавливают и обрабатывают аналогично примеру 1. Вместо модифицированного полиэтиленймина поток лиственной целлюлозы обрабатывают сополимером акриламида с уксусной солью аминоэфира метакриловой кислоты. Пример Ц. Потоки лиственной и хвойной целлюлоз подготавливают и обрабатывают аналогично примеру 1. Вместо модифицированного полиэтиленймина поток лиственной целлюлозы обрабатывают катионным полиакриламидом полученным из гидролизованного полиакриламида по реакции Гофмана, i Пример 5.В суспензию размо 1отой хвойной целлюлозы, имеющей сре йюю длину волокна 2,4 мм, при интенси вном перемешивании вводят раствор гидролизованного полиакриламида в ко личестве 0,5 к массе абсолютно сухо го волокна и обрабатывают массу в те Мение 20-30 мин. Суспензию размолото Ьистпенной целлюлозы, имеющей среднюю длину волокна 2,0 мм, обрабатыва ют продуктом поликонденсации дициандиамида, формальдегида и уротропина в количестве 0,5 к массе абсолютно сухого волокна, массу перемешивают 30 с. Потоки сливают вместе и формуют бумагу аналогично примеру 1. ; В примерах 6 и 7 приведены опыты подготовки бумажной массы по известному способу. П р и м е р 6. Суспензию размолотой хвойной целлюлозы, имеющей сре нюю длину волокна ,0 мм, смешивают с суспензией размолотой лиственной целлюлозы, имеющей среднюю длину волокна 0,8 мм. Полученную массу разде ляют на две части, обрабатывают моче вино-формальдегидной смолой в количестве 0,5 к массе абсолютно сухого вещества. Вторую часть обрабатывают карбокс метилцеллюлозой в количестве 0,5% к массе абсолютно сухого волокна. Потоки вновь спивают. Определяют время обезвоживания массы на аппарате Шоппер-Риглера. Формуют отливки бумаги на аппарате Рапид-Кеттен и подвергают их физико-механическим испытаниям. Пример 7. Потоки хвойной и лиственной целлюлоз подготавливают и обрабатывают аналогично примеру 6. Вместо мочевино-формальдегидной смолы используют полиакриловую кислоту. а вместо карбоксиметилцеллюлозы - гидролизованный полиакриламид. Пример 8 (контрольный). Потоки целлюлоз подготавливают аналогии но примеру 1. Из целлюлозной суспензии формуют бумагу без применения полиэлектролитов. П р и м е р 9. Потоки целлюлоз подготавливают аналогично примеру 1. В каждый поток вводят каолиновую суспензию в количестве 10 к массе абсолютно сухого волокна. Поток лиственной целлюлозы обрабатывают полиэтиленимином, модифицированным акриламидом ) и акриловой кислотой (101) в количестве 0,5 к массе абсолютно сухого волокна, поток хвойной целлюлозы обрабатывают гидролизованным полиакриламидон в количестве 0,5% к массе абсолютно сухого волокна. Потоки еливают вместе и из полученной массы формуют бумагу. Пример 10. Потоки целлюлоз подготавливают аналогично примеру 1. В поток вводят канифольный клей в количестве 0,5 к массе абсолютно сухого волокна и сульфат алюминия до рН массы 5,. Поток лиственной целлюлозы обрабатывают полиэтиленимином, модифицированным акриламидом (40) и акриловой кислотой (10%) в количестве 0,5 к массе абсолютно-сухого волокна, поток хвойной целлюлозы обрабатывают гидролизованным полиакриламидом в количестве 0,5 к массе абсолютно сухого волокна. Потоки сливают вместе и из полученной массы формуют бумагу. Пример 11 (контрольный). Потоки целлюлоз подготавливают аналогично примеру 9. Потоки смешивают и из полученной массы формуют бумагу без обработки полиэлектролитами. Пример 12 (контрольный). целлюлоз подготавливают аналогично примеру 10. Далее потоки смешивают и из полученной массы формуют бумагу без обработки полиэлектролитами. Пример 13 (известный). Потоки хвойной и лиственной целлюлоз подготавливают аналогично примеру 6. В полученную массу вводят каолиновую суспензию в количестве-10% к массе абсолютно сухого волокна. Затем мае- . су разделяют на две части, одну часть обрабатывают полиэтиленимином. модифицированным акриламидом (tOI/ и акриловой кислотой (10) в количестве 0,5 к массе абсолютно сухого волокна, другую часть - гидролизованным полиакриламидом в количестве 0,5% к массе абсолютно сухого волокна. Потоки сливают вместе и формуют бумагу, Пример И (известный). Потоки хвойной и лиственной целлюлоз подготавливают аналогично примеру 6. BI полученную массу вводят канифольный клей в количестве 0,5% к массе абсолютно сухого волокна и сульфат алюминия до рН массы 5,5-6, Затем массу разделяют на две части, одну часть обрабатывают полиэтиленимином, моди969.10 фицироваиным акриламидом (Д0%) и акриловой кислотой (10%) в количестве 0,5% к массе абсолютно сухого волокна. (1отоки сливают вместе и формуют бумагу. Результаты испытаний представлены в таблице. Как видно из результатов, приведен ных в таблице, предлагаемый способ позволпет повысить обезвоживание массы на 25-30% и удержание волокна на 5-10 с сохранеием прочности на том же уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы | 1982 |

|

SU1052603A1 |

| Способ получения бумаги | 1983 |

|

SU1113446A2 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ приготовления бумажной массы для изготовления бумаги для печати | 1988 |

|

SU1567711A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2016 |

|

RU2696382C1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Способ подготовки макулатурной массы для изготовления элементарных слоев многослойной бумаги и картона | 1989 |

|

SU1719503A1 |

Формула изобретения

массы и повышения удержания волокна при сохранении физико-механических показателей бумаги, обработке катионНым полиэлектролитом подвергают поток коротковолокнйстой древесной целлюлозы, а анионным полиэлектролитом - поток длинноволокнистой древесной целлюлозы перед их смешением.

1196239912

рнного полиэлектролита используютковолокнистой древесной целлюлозы

полиэтиленимин и его модификаты акрил-используют целлюлозу со средней дли|амидом и акриловой кислотой, сополи-ной волокна 0,8-2 мм, а в качестве

меры акриламида или винилпирролидонадлинноволокнистой древесной целлюлозы с уксуснокислыми или солянокислыми 5-Используют целлюлозу со средней дпиЬоллми аминоэфира метакриловой кисло-ной волокна 2, мм. ггы, продукты поли конденсации дицианриамида, формальдегида и уротропинаИсточники информации,

И катионный полиакриламид, а в качест-принятые во внимание при экспертизе ве анионного полиэлектролита исполь- ю 1. Патент США № 3151017,

зуют гидролизованный полиакриламид.кл. 1б2-1И, 196.

ш и и с я тем, что в качестве коррт-кл. 162-1 11, 1976 (прототип).

Авторы

Даты

1982-09-30—Публикация

1981-03-31—Подача