(54) БУМАЖНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1974 |

|

SU532675A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Стабилизатор процесса оптическогоОТбЕлиВАНия ВлАгОпРОчНыХ буМАг | 1979 |

|

SU821631A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

Изобретение относится к составам бумажной массы и может быть использовано в производстве бумаги и картона при изготовлении широкого ассортимента продукции: печатных, санитарно-гигиенических бумаг и некоторых видов технических бумаг. НзвесТпы составы бумажной массы, включающие в качестве упрочняющепроклеивающих веществ различные .ами смолы, которые могут быть использов ны как индивидуально, так и в сочет нии с другими веществами. Известно изготовление бумалшой массы с использованием смеси меламино-формальдегидной смолы и дивинилвинилиденхлоридного или бутадиенстирольного латекса Г I1. Однако такая бумажная масса, придавая бумаге высокие показатели по влагопрочности, не обеспечивает высокой белизны бумаги, а из-за необходимости использования соляной кислоты вызывает коррозию оборудования Кроме того, изготовленная из нее бумага имеет довольно высокую себестоимость. Среди аминосмол для придания бумаге влагопрочности широко используются мочевино-формальдегидные смолы. Для увеличения удержания мочевиноформальдегидных смол на целл апознь1х волокнах за счет придания смолам катионных свойств их модифицируют райличными аминами (этаноламин, диэтаноламин, триэтаноламин, этилендиамин и т.д.). Известна бумажная масса, содержащая целлюлозу, наполнитель, коагулянт, краситель и мочевино-формальдегидную смолу, модифицированную триметиламином. В указанном составе смола вводится взамен канифольного клея с целью улучшения печатных свойств бумаги, в первую очередь для снижения пылимости и вы1Д1пываиин ;2J. Однако этот состав -не обеспечивает получаемой бумаге высоких показа-

телей физико-механической прочности в сухом и влажном состоянии, а также не может обеспечить экономии волокнистых пол5 а6рикатов.

Наиболее близкой к изобретению является бумажная масса, включающая волокнистый целлюлозосодержащий материал, модифицированную мочевино-формальдегидную смолу и коагулянт. Эта бумажная масса содержит указанные компоненты при следующем их соотношении, масс.%: волокнистый целлюлозосодержащий материал 66,0-91,3, наполнитель 4,6-26,5, проклеивающее вещество 1,4-3,5, коагулянт - остально ВумажнаяМасса в качестве смолы содержит мочевино-формальдегидную смолу, модифицированную солью полиамина с ионизированныни и, неионизированными аминогруппами, например смолу мар ки МКС - 10 П f3. Недостатком такой бумажной массы является то, что для достижения высо ких показателей физико-механической прочности получаемой бумаги в сухом и влажном состоянии требуется большо расход катионной мочевино-формальдегидной смолы (3,0-3,5% к массе абсолютно сухих волокон). Незначительная эффективность используемой в известном составе катионной мочеви1 -формальдегидной смОлы обусловлена тем, что она содержит в основном низкомолекулярные фракции, которые не обладают упрочняющим действием. Цель настоящего изобретения - повышение прочности бумаги и картона в сухом и влажном состоянии при одновременном снижении себестоимости. . Поставленная цель достигается тем что бумажная масса, включающая волок нистый целлюлозосодержащий материал, модифицированную мочевино-формальдегидную смолу и коагулянт, содержит м чевино-формальдегидную смолу, модифицированную смесью соли полиэтиленполиамина с каолином или двуокисью титана, при следующем соотношении ко понентов, мае.ч.: волокнистый целлюлоз о содержащий материал 100, модифицированная мочевино-формальдегидная смола 0,75-3,0, коагулянт 3,0-4,5. Установлено, что, если при получении модифицированной мочевино-форм альдегидной смолы реакцию поликонден сации проводить в присутствии каолина или двуокиси титана, то эффективность использования в бумажной массе

полученной мочевино-формальдегидной смолы резко возрастает по сравнению с известной смолой, используемой в бумажной массе по известному составу

Сопротивление бумаги разрыву во влажном состоянии возрастает на 25-100%. Наряду с этим значительно увеличивается и прочность бумаги в воздушно-сухом состоянии.

Наблюдаемое явление обусловлено, вероятно, тем, что в присутствии неорганического наполнителя в получаемой смоле увеличивается доля высокомолекулярной фракции, которая повышает удержание смолы в бумаге и обладает упрочняющим действием. Бумажная масса может содержать в своей композиции, мае.ч.: наполнитель 10-30, канифольный клей 1-3. В качестве коагулянта могут быть использованы сернокислый алюминий, хлористый аммоний или апюмокалиевые квасцы. Пример 1. В беленую сульфитную целлюлозу, размолотую до 37 ШР, вводят мочевино-формальдегидную смолу, модифицированную смесью соли полиэтиленполиамина с каолином, каолин и серно-кислый алюминий. Используемую в изобретении мочевино-формальдегидную смолу получают следующим образом. В трехгорлую колбу, снабженную обратным холодильником, термометром и мещалкой, загружают 320 г 37%-ного раствора формалина, нейтрализуют 10%-ым раствором едкого натра до рН 8,6 и засыпают 100 г мочевины. Включают мешалку, смесь подогревают до 75С и при этой температуре вьщерживают в течение 30 мин. Затем в реакционную массую вводят 50 г каолина или двуокиси титана, диспергированных в растворе, содержащем 10 г полиэтиленполиамина и 10 г уксусной кислоты в 100 г воды, 20%-ным раствором хлористого аммония, устанавливают рН 4, 2 и нагревают при в течение 50 1-шн. По окончании реакции смесь охлаждают до 50°С и нейтрализуют 40%-ным раствором едкого натра до рН 7,2. Получают два варианта бумажной массы с различным содержанием смолы. Состав бумажной массы,согласно данному примеру, следующий, мае.ч.: волокнистый целлюлозосодержащий материал 100, наполнитель 20, модифицированная смесью соли полиэтиленполиамина с каолином мочевино5

формальдегидная смола -3(1 вариант), модифицированная смесью соли полиэтиленполиамина с каолином мочевино-формальдегидная смола - 1 (11 вариант), сернокислый алюминий 3,5.

Из полученной бумажной массы отливают бумагу и испытывают на прочность.

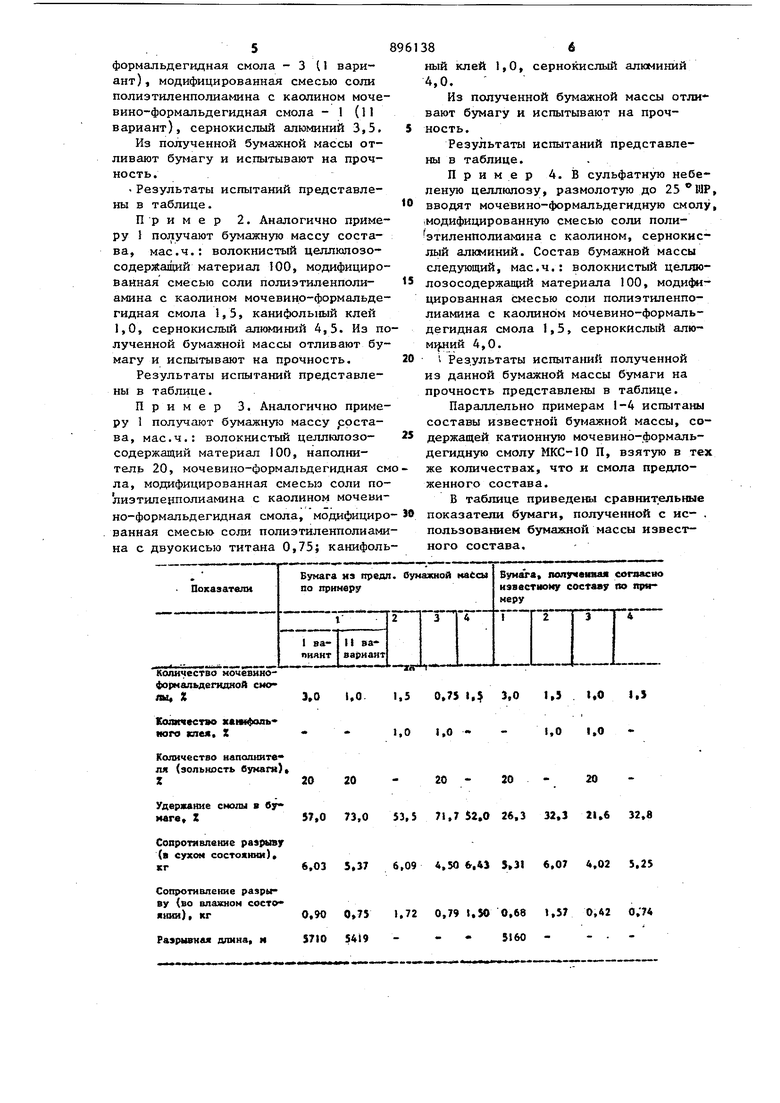

Результаты испытаний представлены в таблице.

П р и м е р 2. Аналогично примеру 5 получают бумажную массу состава, мае.ч.: волокнистый целлкшозосодерЖащий материал 100, модифицированная смесью соли полиэтиленполиамина с каолином мочевино-формальдегидная смола 5,5, канифольный клей 1,0, сернокислый алюминий 4,5. Из полученной бумажной массы отливают бумагу и испытывают на прочность.

Результаты испытаний представлены в таблице.

Пример 3. Аналогично примеру 1 получают бумажную массу ростава, мае.ч.: волокнистый целлкшозо- содержащий материал 100, наполнитель 20, мочевино-формальдегидная см ла, модифицированная смесью соли полиэтилерполиамина с каолином мочевино-формальдегидная смола, модифициро ванная смесью соли полиэтиленполиамина с двуокисью титана 0,75; канифольПоказателиКоличество мочевино фо|рмальдегидяой смоли X 3,0 UO 1,5 0,75 1,$ Коякчество хаинфоль кого шея. 2 -1,0 1,0 Количество напсхпните

ля (зольность бумаг)

Z20 20 Удержание смолы в бу млгв, г57,0 73,0 53,5 71,752,0 Сопротивление разрыву ( сухом состоянии), кг6,03 5,37 6,09 «,506,43 Сопротивление разрыву (во влажном состоянии), кг0,90 0,75 1.72 0,79 «,50

Раэрывная длина, м 5710

386

ный клей 1,0, сернокислый алюминий 4,0.

Из полученной бумажной массы отли вают бумагу и испытывают на прочность.

Результаты испытаний представлены в таблице.

Пример 4. 18 сульфатную небеленую целлюлозу, размолотую до 25 ШР вводят мочевино-формальдегидную смолу .модифицированную смесью соли полиэтиленполиамина с каолином, сернокисль1й алюминий. Состав бумажной массы следующий, мае.ч.: волокнистый цeлJBoлозосодержащий материала 100, модифицированная смесью соли полиэтиленполиамина с каолином мочевино-формальдегидная смола 1,5, сернокислый алюмг лий 4,0.

Рез.ультаты испытаний полученной из данной бумажной массы бумаги на прочность представлены в таблице.

Параллельно примерам 1-4 испытаны составы известной бумажной массы, содержащей катионную мочевино-формальдегидную смолу МКС-10 П, взятую в тех же количествах, что и смола предложенного состава.

В таблице приведены сравнит,епьные показатели бумаги, полученной с не- , пользованием бумажной массы известного состава.

20

20

20 5160 3,0 US t,0 I, -1,0 1,0 26,3 32,3 21,6 32,8 5,31 6,07 4,02 5,25 0,68 J,57 0,42 0,74 7 Как видно из таблшц 1, бумага, полученная с использованием мочевиноформальдегидной смолы, модифицирован ной указанной смесью, обладает более высокой прочностью Дс1же при мини мальном содержа1ши смолы и в то же время переработка брака не вызывает затруднений. Введение смолы позволяет также снизить массу 1 м бумаги, что приводит к экономии волокнистого сырья. формула изобретения Бумажная масса, включающая волокнистый целлюлозосодержащий материал, модифицированную мрчевино-формальдегидную смолу и коагулянт, отлич ющаяся тем, что, с целью повышения прочности бумаги и картона в 388 сухом и влажном состоянии при одновременном снижении себестоимости,она содержит мочавино-формальдегидную смолу, модифицированную смесью соли полиэтиленполиамина с каолином или двуокисью титана, при следующем соотношении компонентов мае.ч.: волокнистый целлюлозосодержащий материал . 100, модифицированная мочевино-формальдегидная смола 0,75-3 и коагулянт 3-4,5. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 239792, кл. D 21 Н 3/36, 1969. 2.Авторское свидетельство СССР № 468975, кл. D 21 П 5/00, 1972, 3.Авторское свидетельство СССР № 532675, кл. D 21 Н 3/36, 1974 (прототип).

Авторы

Даты

1982-01-07—Публикация

1980-05-19—Подача