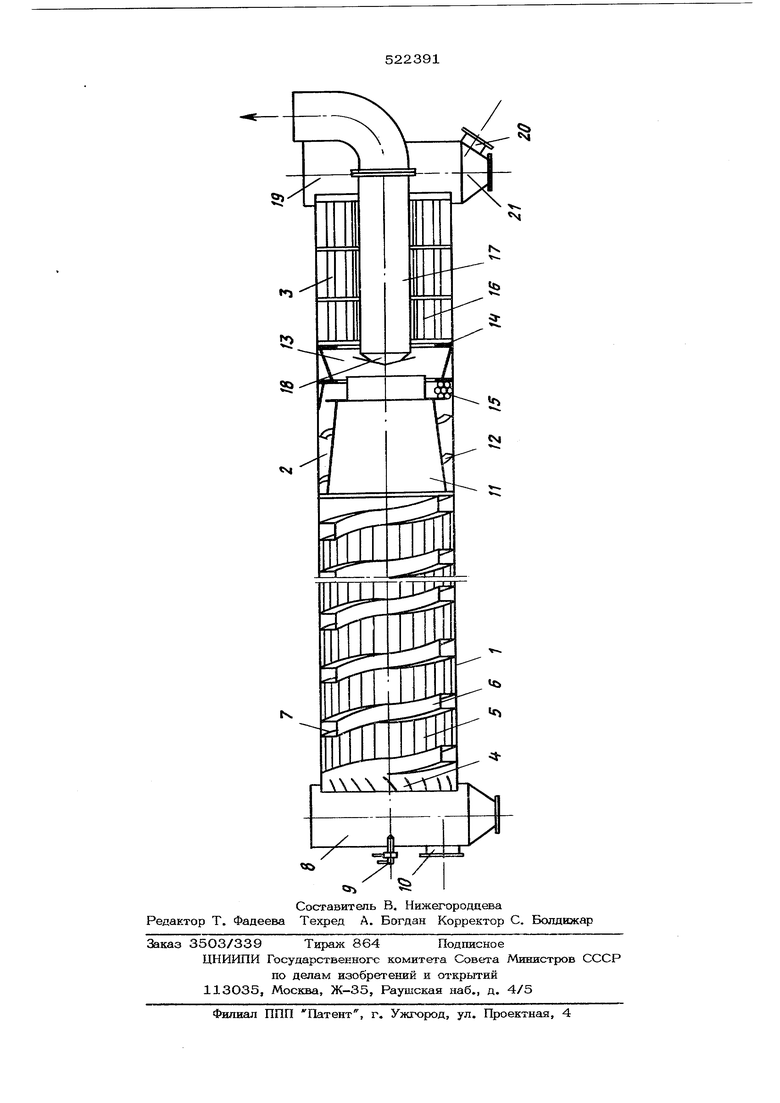

раль, закрепленную на внутренней поверхности барабана 1 и образующую с ннм канал 7 для транспортирования ретура. В передней торцовой части барабана смонтирована загрузочная камера 8 с пневматической форсункой 9 для подачи исходного материала и штуцер 1О для подачи теплоносителя. Классификатор 2 расположен на выхода из барабана 1 и вьтолнен в виде усеченного отбортованного конуса 11. На наружной поверхности классификатора 2 закреплен обратный шнек 12 для транспортирования ретура к каналу 7 обратного шнека 6. Последовательно с отбортованным конусом 11 может быть установлен обратно направленный усеченный конус 13 с регулирующими заслонками 14. Между конусами 11 и 13 классификатора установлена дробилка 15 для измельчения нестандартного продукта.

Камера 3 для досушки и охлаждения прод)кта расположена за классификатором 2 и имеет подъемно-лопастную насадку 16, закрепленную на внутренней поверхности, центральную трубу 17 с отбойником 18, расположенную вдоль оси камеры 3 и служащую для отвода отработанного теплоносителя, и разгрузочную камеру 19. Последняя снабжена штуцером 2 О для ввода охлаждающего агента и штуцером 21 для выхода готового продукта.

Установка работает следующим образом. При вращении барабана 1 предварительно загруженный продукт ссыпается и образует завесу, на которую форсункой 9 аапыляется исходный материал, при этом продукт, находящийся на лопатках 5, укрупняется, гранулируется, приобретает сферическую форму, уплотняется и сушится. Из барабана 1 высушенный и грану/шрованный продукт поступает на отбортованный конус 11 классификатора 2, разделяется на мелкую и крупную фракции.

Мелкая фракция возвращается по каналу 7 обратного шнека 6 в начальную зону барабана на доращивание. Крупная фракция продукта направляется на усеченный конус 13 и разделяется им на товарную фракцию и крупный нестандартный продукт. Последний попадает в дробилку 15, измельчается и шнеком 12 направляется в канал 7 обратного щнека 6. Товарная фракция поступает в камеру 3 для досушки и охлаждения продукта, поднимается насадкой 16 и, ссыпаясь, охлаждается агентом, поступающим через штуцер 20. Охлажденный товарный

продукт выводится через штуцер 21. Отработанный теплоноситель и хладагент выводятся по трубе 17 на газоочистку.

Таким образом, в установке создают

замкдутый цикл движения продукта: в начальную зону барабана 1 непрерывно возвращается мелкая фракция, а из барабана выводится только ГОТОВ.ЫЙ продукт. При этом внутреняя циркуляция ретура за счет

повышения средней температуры продукта в головной части барабана 1 способствует снижению потерь тепла. Охлаждению подвергают только готовый продукт, что, в свою очередь, снижает энергозатраты и повышает мощность установки.

Формула изобретения

1. Установка для сушки и гранулирования материалов, содержащая барабан, приводимый во вращательное движение, смонтированные внутри лего лопатки для перемешивания и разрых)тения материала, классификатор, форсунку для подачи в барабан исходного материала и обратный шнек для транспортирования ретура, о т л и ч а - ю щ а я с я тем, что, с целью интенсификации процесса, повышения производительности, снижения энергозатрат и упрощения конструкции, обратный шнек выполнен в виде полой спирали укрепленной на внутренней поверхности барабана и образующей с ним канал для транспортирования ретура.

2.Установка по п. 1, отличгю - щ а я с я тем, что она снабжена камерой

для досушкл и охлаждения продукта, установленной аа классификатором.

3.Установка по п. 1, отличающаяся тем, что, с целью более надеж-

ного разделения гранулированного материала по фракционному составу и расширения диапазона частиц ретура, классификатор выполнен в виде усеченного отбортованного конуса со шнеком на наружной поверхности.

4. Установка по пи. 1-3, отличающаяся тем, что, с целью качественного разделения продукта по фракциям, классификатор снабжен дополнительным последовательно установленным и обратно

направленным усеченным конусом.

5. Установка по по. Зи4, отличающаяся тем, что между конусами классификатора установлена дробилка для измельчения крупной фракции продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| Установка для сушки и гранулирования материалов | 1974 |

|

SU685321A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| Гранулятор-сушилка | 1977 |

|

SU659864A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1999 |

|

RU2153393C1 |

| Устройство для гранулирования порошкообразных материалов | 1983 |

|

SU1169723A1 |

| Устройство для гранулирования материала | 1984 |

|

SU1196639A2 |

Авторы

Даты

1976-07-25—Публикация

1971-02-01—Подача