модейстЕнн металлического алюминия с K f pr:oiion-K;i:- ti. CfjOlS j eнiie ds в качост ве которого используют смесь три- и гетрахлоралканов - продуктов теломеризации этилена общей формулы ,f,C63 п Cj,H2,.,.2i 4 Iiis 3-7, в .среде . артматического углеводорода. Предпочтительно с целью ускорения пропесса приготовления в реакционную смесь вводить готовый комплексный катализатор в количестве 1,0 . 2,5 отн.% от веса металлического алюминия. Использование смеси и тетрахлор алканов в качестве хлорсодержащего раагента позволяет на стадии получения металлоорганического комплекса из металлического алюминия значительно снизить температуру и время, необходимые для комплексообразования, и при этом повысить каталитическую активность получаемого таким методом комплекса в реакции алкилирования ароматических углеводородов. Указанные смеси три- и тетрахлоралканов представляют собой продукты производства тетрахлоралканов - кубовые остатки колонн выделения чистых продуктов (на установке теломеризации этиле- на), а именно колонн выделения тетрахло пропана и тетрахлорпентана. Эти продукты содержат значительное количество галоидалкилов формулn 2n-l S п 2п-2 4- Д П 3-7.

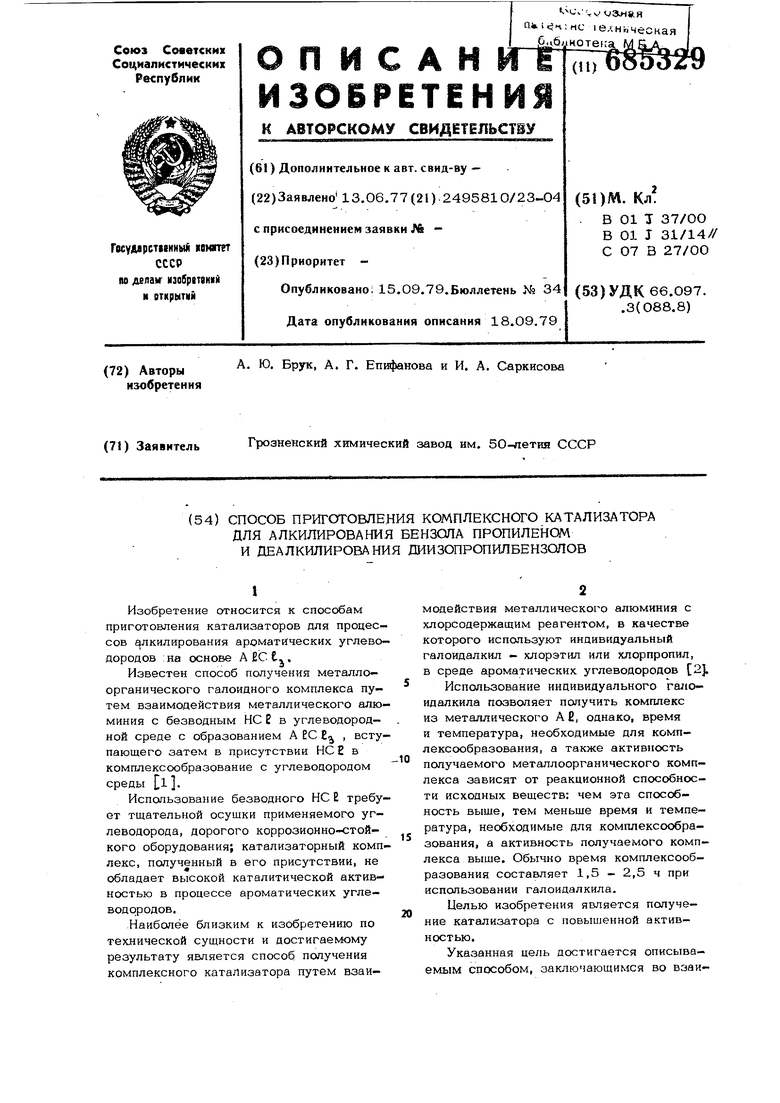

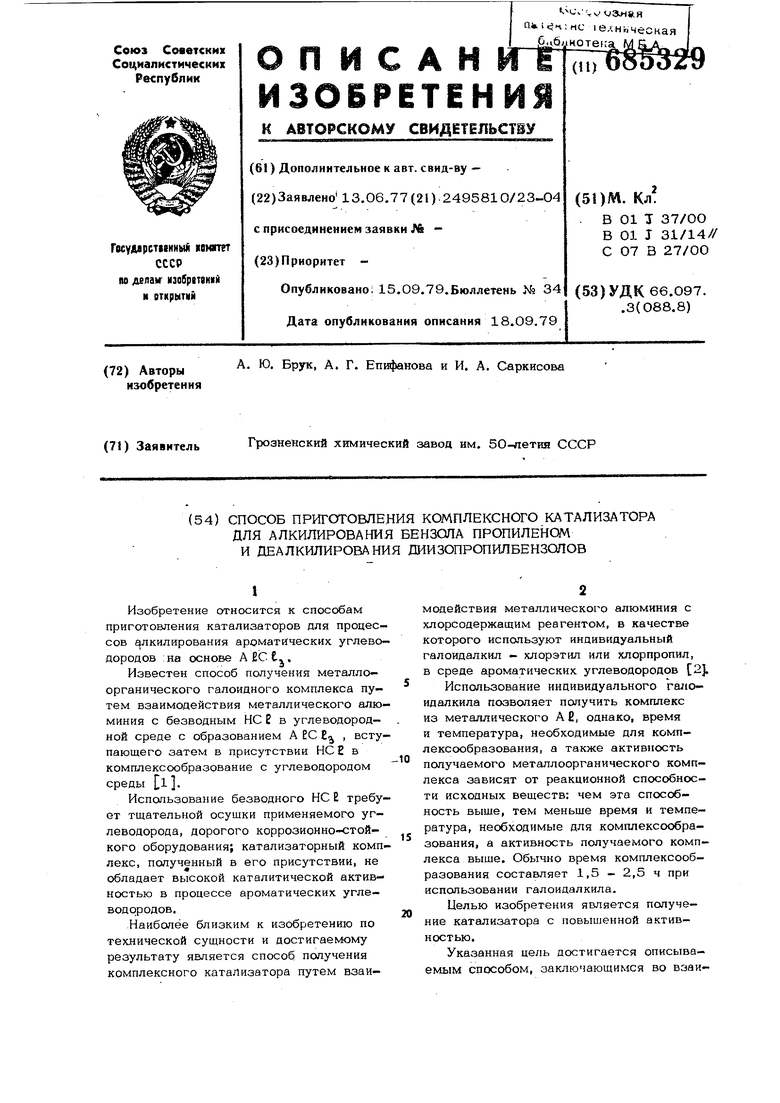

Составы реакционных масс, полученных на металлоорганическом комппексе 1 - из алюминия и (известный) и ко,мплексе 2 - из алюмш-гая и

CnHsn i f, -с„Н2„.-,

Таблица 1 Основиую часть ) составляют и1 тпих.)1., остлльпое «- гетраклоралканы. Кроме того, присутствуют в незначительных количествахСНСЕ ССЙ-л и т. д. Из трихлоралканов больше всего содержится прор5зводных C-j ( 0-.99%),П р и м е р 1. В термостатируемую колбу с мешалкой, термометром, конденсатором (охлаждение водой) загружают 25 г металлического алюминия (с размерами гранул 30-40 меш) и 400 мл смеси ароматических углеводородов - бензола и диизопропилбензолов (соотношение последних 3:1). Смесь нагревают до 40-60 С, а затем при перемешивании подают по каплям реагент - смесь трии тетрахлоралканов - no6o4iioro продухсга с установки теломеризации этилена (общей формулы-C r H2n- Cij и ). Через 1 чполучают 425 г каталитического . комплекса, который содержит 123 г , т, е. конверсия алюминия составляет 99,5 вес.%. С целью определения каталитической активности комплекса его используют как каталиэирующий агент в реакции алкилирования бензола пропиленом (10 последовательных опытов) и деалкипирования диизопропипбензолов в присутствии бензола (10 опытов). Усредненные анализы полученных ре- акционных масс приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ приготовления катализатора для алкилирования бензола олефинами | 1975 |

|

SU550172A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 1997 |

|

RU2127240C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ПЕРЕАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2208599C2 |

| СПОСОБ ПОЛУЧЕНИЯ р-ИЗОПРОПИЛНАФТАЛИКА | 1972 |

|

SU350774A1 |

| Способ получения изопропилбензола | 1980 |

|

SU910562A1 |

| УЛУЧШЕННЫЙ СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ | 2012 |

|

RU2602160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

Данные табл. 1 представляют усреднен-.ные анализы реахщионных масс, полученных в 1О опытах реакции алкилированиз бензола пропилейом и деалкилирования диизопропилбензолов, в которых в качестве катализирующего агента используют

комплекс, полученный из алюминия и 2 такой же углеводородной среде и в аналогичных условиях.

Как видно из результатов таблицы, наилучшие отношения между изопропилбензолом и пол иалкил бензолам и получают на каталитическом комплексе, синтезированном, сбгласно йзобретеншо, следовательно, предлагаемый метод по лучения каталитического комплекса из металлического алюминия обеспечивает более высокую активность катализатора в реакциях алкилирования и деалкилирования.

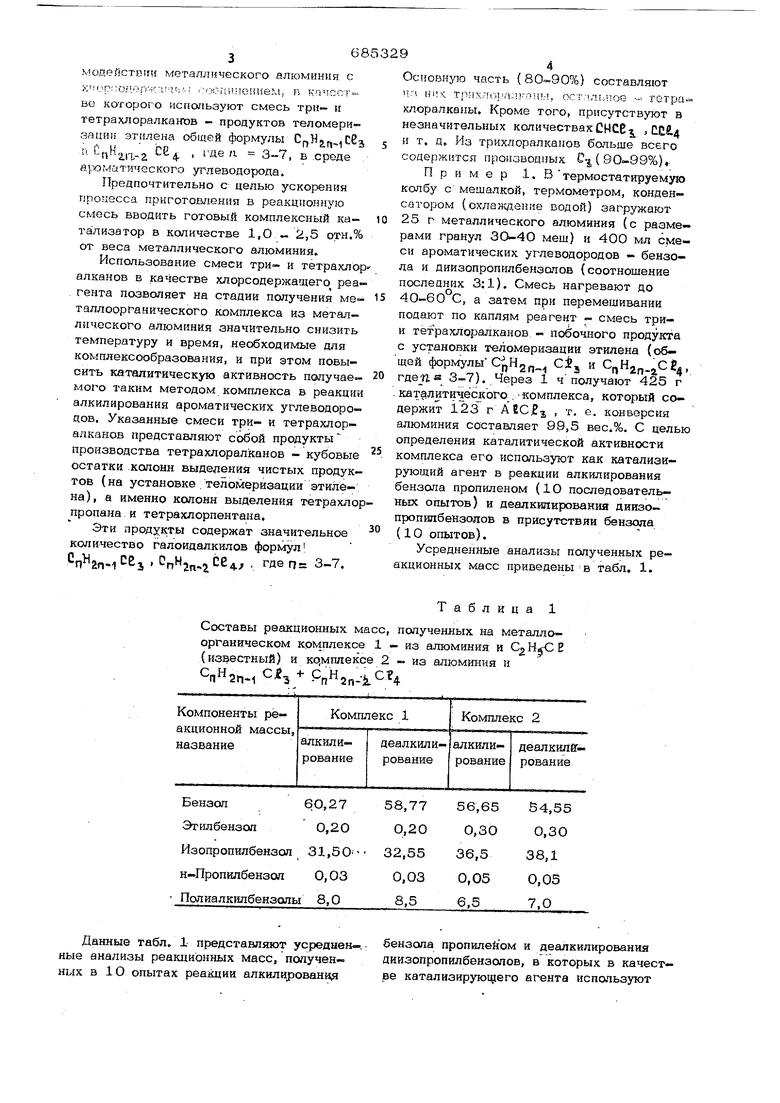

Влияние скорости подачи три и гетрахлоралка- нов в полочный реактор на скорость образования каталитического комплекса, отнесенную к 1 г металлического алюминия

Как видно из приведенных данных, не Следует подавать хлоралканы в реактор со скоростью более 18О г/ч.

При использовании этого каталитического комплекса в реакции деалкилирования фракции диизопропилбензолов в ереде бензола получают выходы изопропилбензола, близкие к равновесным.

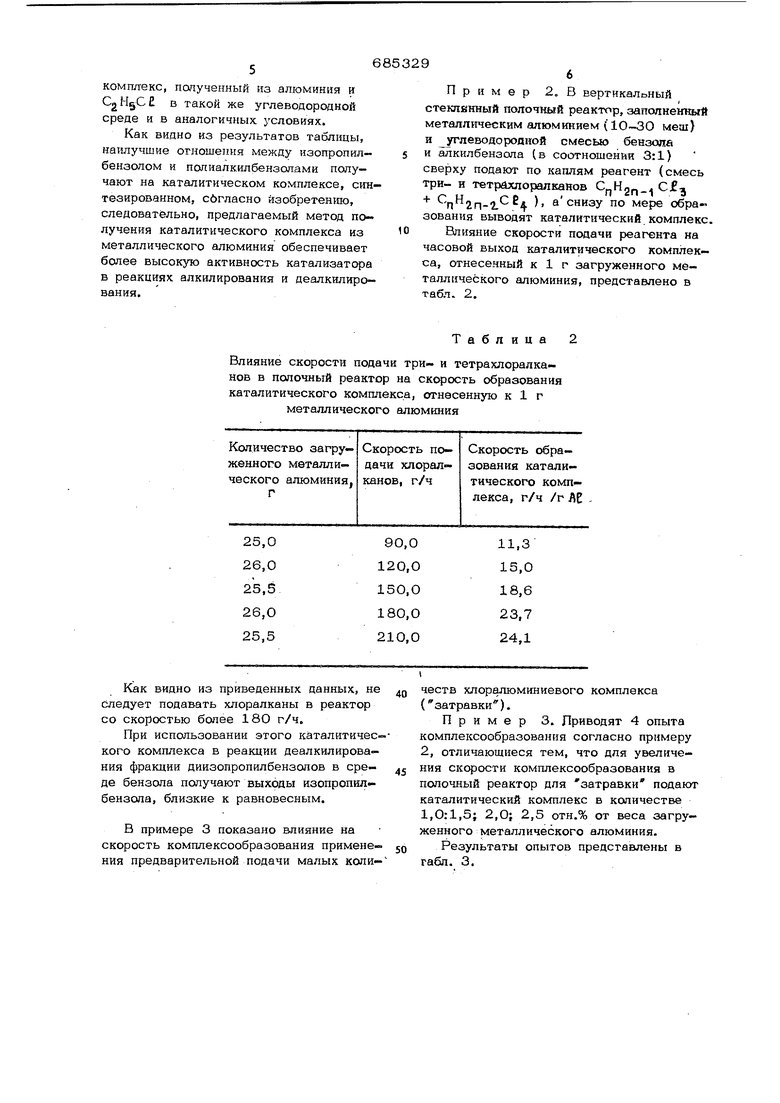

В примере 3 показано влияние на скорость комплексообразования применения предварительной подачи малых коли-

Пример 2. В вертикальный стекпвнный полочный реактор, заполненный металлическим алюминием ( меш) и углеводородной смесью бензола и алкилбензола (в соотношении 3:1) сверху подают по каплям реагент (смесь три- и тетрахлоралканов ,- Cf

+ .4 по мере образования выводят каталитический, комплекс.

Шияние скорости подачи реагента на часовой выход каталитического комплекса, отнесенный к 1 г загруженного металлического алюминия, представлено в табл. 2.

Таблица

честв хлоралюминиевого комплекса (затравки).

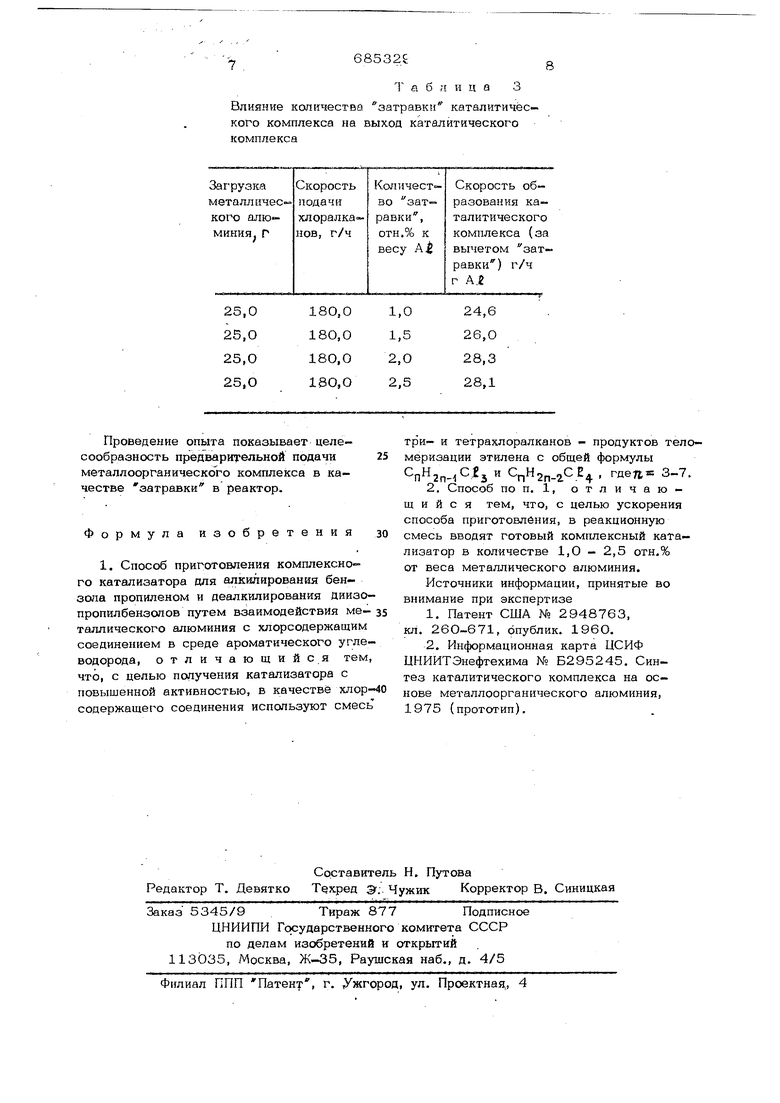

Пример 3. Приводят 4 опыта комплексообразования согласно примеру 2, отличающиеся тем, что для увеличения скорости комплексообразования в полочный реактор для затравки подают каталитический комплекс в количестве 1,0:1,5; 2,0; 2,5 отн.% от веса загруженного металлического алюминия.

Результаты опытов представлены в габл. 3.

--,68532

. .

Влияние количесгБй затравки каталитического комплекса на выход каталитического комплекса

Проведение опыта показывает целесообразность предварительной подачи25 металлоорганического комплекса в качестве затравки в реактор.

Формула изобретения зо

Т а б л и ц а 3

три- и тетрахлоралканов - продуктов тел меризации этилена с общей формулы

СпН2пнС; 5 И Сг,.Е4 , где71 3-7

Источники информации, принятые во внимание при экспертизе

1,Патент США № 2948763, кл. 26О-671, опублик. I960,

Авторы

Даты

1979-09-15—Публикация

1977-06-13—Подача