(54) СИСТЕМА ОЧИСТКИ ЛААСЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система очистки масел | 1985 |

|

SU1409331A1 |

| СИСТЕМА ОЧИСТКИ МАСЕЛ | 1973 |

|

SU406070A1 |

| Система очистки масел | 1973 |

|

SU450594A2 |

| Устройство для очистки масла | 1989 |

|

SU1675618A1 |

| Установка для внесения жидкого консерванта в зеленую растительную массу при силосовании | 1982 |

|

SU1118333A1 |

| СИСТЕМА ПОДГОТОВКИ НЕШТАТНОГО ТОПЛИВА | 2002 |

|

RU2215176C2 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| Универсальный стенд для испытаний насосов, насосных агрегатов и их систем | 2021 |

|

RU2778768C1 |

| Система подачи электролита электрохимического станка | 1977 |

|

SU738812A1 |

| СТАНЦИЯ ДЛЯ ОЧИСТКИ ЖИДКИХ ОТХОДОВ | 2020 |

|

RU2778241C2 |

1

Изобретение относится к области .машиностроения и может быть использовано для защиты станков и другого оборудования от износа.

Известна систе.ма очистки масел, состоящая из сети магистральных и разводны.х трубопроводов, соединенных с насосом, центрифугой и отстойником 1.

Подача масла в рабочий резервуар из бака очищенного масла осуществляется подающим насосом. При этом степень заполнения рабочего резервуара контролируется визуально с помощью смотрового окна или заправочной горловины. Недостатком данной системы является то, что отключение подачи осуществляется вручную; при этом возможен перелив масла через горловину или заполнение резервуара на неполную глубину.

Наиболее близкой к изобретению является система очистки масел, состоящая из соединенных с насосами подающей трубки и всасывающего трубопровода с двумя трубками, расположенными на верхнем и нижнем уровнях, баками чистого и грязного масла, к которы.м подключена центрифуга, и рабочего резервуара 2.

Недостатком данной системы Я1 1ястся то, что процесс смены масла не автоматизирован. Контроль опорожнения и запо.шсния рабочих резервуаров станков ocyniecTBлиется визуально, включение и выключение системы происходит вручную, что обуславливает низкую производительность системы и не исключает потери масла за счет перелива.

Целью изобретения является автоматизация процесса смены масла и предотвращение перелива его при заполнении рабочей емкости.

Указанная цель достигается тем. что система .тоио.чнительио содержит датчики д;п лония, установленные на трубках Bcaci iBaK)iiuго трубопровода, распределите.1ьны{| кр;п:

5 и запорные клапаны, установ.ченные на напорном и всасывающем тр пог1роводах. при чем трубки BcacinBaKimeio труб(.11ронода снабжены дроссельными усгройст1 ам;| и соединены со всасывающим трубоир(ми)Д()м O посредством распределительного краяа. датчик давления трубки, распо.юженной на верхнем уровне, связан с запорным к.кшанами, установленными на иапорнсш и всасывающем трубопроводах, а датчик дав.1ения трубки, расположенной на нижнем уровне, связан с запорным клапаном, установленным на напорном трубопроводе, распределительный кран содержит упругий элемент, рычаг и камеру со штоком, соединенную с подающей трубкой, которая снабжена дроссе.тьным устройством.

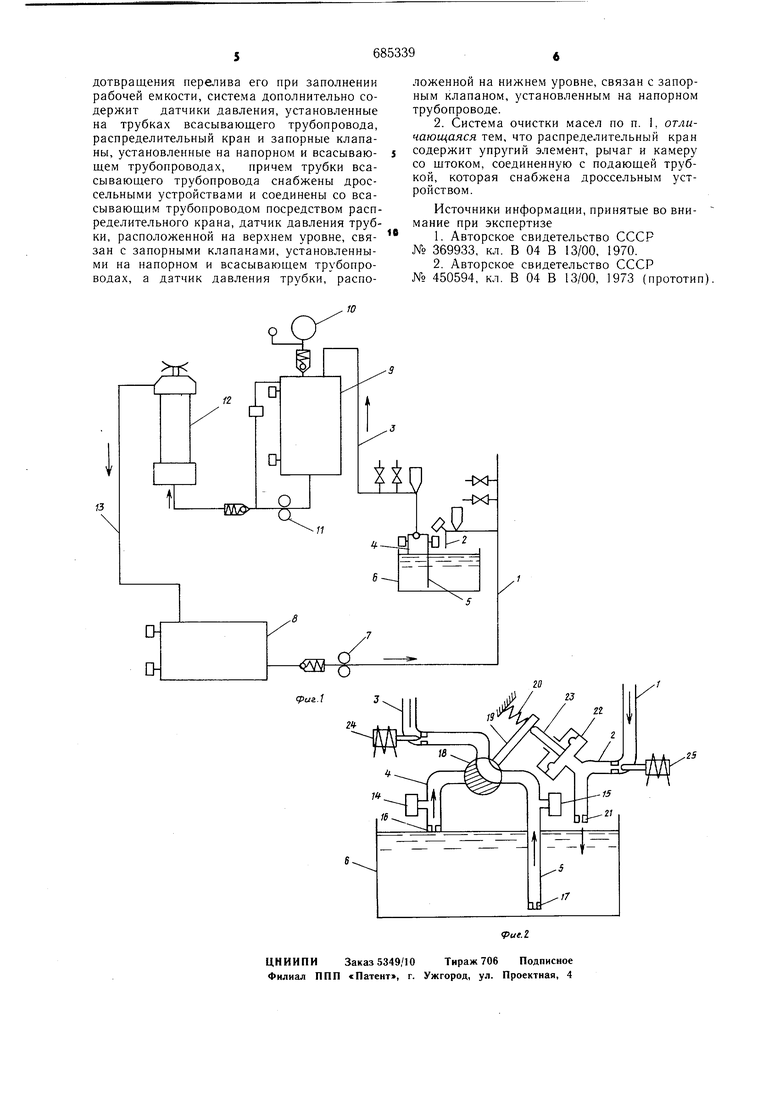

На фиг. 1 изображена общая схема системы; на фиг. 2 - рабочий резервуар с конечным участком всасывающего и напорного трубопроводов.

Система состоит из напорного трубопровода I с подающей трубкой 2 и всасывающего трубопровода 3 с трубками 4 и 5, установленными в рабочем резервуаре 6 на верхнем и нижнем уровнях. Напорный трубопровод 1 соединен с подающим насосом 7 и баком 8 чистого масла. Всасывающий трубопровод 3 соединен с баком 9 грязного масла, к которому подключен вакуумный насос 10 и нагнетательный насос 11, соединенный с центрифугой 12. Центрифуга 12 соединена с баком очищенного масла 8 трубопроводом 13. Трубки 4 и 5 снабжены датчиками давления 14 и 15 соответственно и со стороны входных отверстий имеют дроссельные устройства 16 и 17 (например, дроссельные шайбы). Центр входного отверстия трубки 4 расположен на верхнем уровне масла в рабочем резервуаре 6, а входное отверстие нижней трубки 5 - на нижнем уровне масла. Трубки 4 и 5 соединены с всасывающим трубопроводом 3 с помощью распределительного крана 18, подвижный элемент которого снабжен рычагом 19 и подпружинен упругим элементом 20. Подающая трубка 2 имеет со стороны выходного отверстия дроссельное устройство 21 (например, дроссельную шайбу) и сообщается с камерой 22, в которой помещен щток 23, взаимодействующий с рычагом 19. Напорный трубопровод I и всасывающий трубопровод 3 снабжены запорными клапанами 24 и 25 соответственно. Запорный клапан 24 электрически связан с датчиком давления 14, а запорный клапан 25 электрически связан с датчиками давления 14 и 15.

Система очистки масел работает следующим образом.

При работе вакуумного насоса 10 в баке 9 грязного масла создается разрежение. Для смены масла открывают запорный клапан 24. Под действием разрежения, созданного в системе вакуумным насосом 10 масло через трубку 5 и распределительный кран 18 поступает в бак 9 грязного масла. Когда уровень масла в рабочем резервуаре 6 опускается до входного отверстия грубки 5, в систему начинает засасываться воздух и вакуум в трубке 5 снижается. Контактное устройство датчика давления 15 с помощью запорного клапана 25 открывает подачу масла в подающую трубку 2, и оно начинает поступать в рабочий резервуар 6. При этом в подающей трубке 2 и камере 22

за счет гидравлического сопротивления дроссельного устройства 21 увеличивается давление, под действием которого шток 23, преодолевая усилие упругого элемента 20, посредством рычага 19 соединяет всасывающий трубопровод 3 с трубкой 4, в результате чего через трубку 4 начинает засасываться воздух.

Когда уровень масла в рабочем резервуаре 6 поднимается до входного сечения трубки 4, в нее начинает поступать масло. При этом за счет гидравлического сопротивления дроссельного устройства 16 в трубке 4 возрастает вакуум и контактное устройство датчика давления 14 с помощью запорных клапанов 24 и 25 отключает подачу масла и поступление воздуха в систему. При этом давление в трубке 2 понижается до атмосферного и под действием упругого элемента 20 рычаг 19 перемещением подвижного элемента распределительного крана 18 подключает трубку 5 к всасывающему трубопроводу 3. Для повторной смены масла необходимо открыть запорный клапан 24.

Одновременно со сменой масла происходит его очистка центрифугой 12. Грязное масло из бака 9 грязного масла нагнетательным насосом 11 подается в центрифугу 12, а из нее по трубопроводу 13 поступает в бак 8 чистого масла.

В системе процесс смены масла осуществляется полностью автоматически. Для этого необходимо только открыть запорный клапан всасывающего трубопровода. Остальные операции - полное опорожнение рабочего резервуара, включение подачи масла в резервуар и отключение подачи масла в резервуар при заполнении его до верхнего уровня - выполняются автоматически. При этом практически не затрачивается время на смену операций и исключается перелив масла через заправочную горловину.

Система позволяет осуществлять смену масла как в одном рабочем резервуаре станка, так и одновременно в нескольких резервуарах. Оптимальный режим обслуживания станочного парка может выбираться в зависимости от ритма работы станков, с использованием планового нерабочего времени. Подключение станка к системе может осуществляться любым программным устройством. При этом полностью исключается ручной труд.

Формула изобретения

Авторы

Даты

1979-09-15—Публикация

1977-03-01—Подача