(54) УСТРОЙСТВО ДЛЯ ОКРАШИВАНИЯ СТЕКЛОМАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для окрашивания стекломассы в канале питателя | 1982 |

|

SU1011564A1 |

| Устройство для изготовления накладного листового стекла | 1984 |

|

SU1212987A1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ВОЗВРАТНОГО СТЕКЛОБОЯ В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ С ОКРАШИВАНИЕМ СТЕКЛОМАССЫ В КАНАЛЕ ПИТАТЕЛЯ | 2016 |

|

RU2627519C1 |

| СТРУЙНЫЙ ПИТАТЕЛЬ ДЛЯ ПОДАЧИ СТЕКЛОМАССЫ | 1993 |

|

RU2087429C1 |

| Способ получения окрашенногоСТЕКлА | 1979 |

|

SU808382A1 |

| СПОСОБ ВАРКИ БЕСЦВЕТНОГО СТЕКЛА В ПРОИЗВОДСТВЕ СТЕКЛЯННОЙ ТАРЫ | 2016 |

|

RU2631271C1 |

| Загрузчик шихты | 1980 |

|

SU897720A1 |

| Устройство для окрашивания стекла | 1980 |

|

SU887482A1 |

| Устройство для формования ленты стекла | 1979 |

|

SU857019A1 |

| Устройство для окрашиванияСТЕКлОМАССы | 1979 |

|

SU810620A1 |

1

Изобретение относится к промышленности строительных материалов, в частности к производству окрашенного стекла.

Известно устройство для окрашивания поверхности ленты стекла за счет ионного обмена с контактными или бесконтактными электродами, соединенными с источником тока 1.

Известное устройство имеет интенсивность окрашивания, так как процес ведут при невысоких температурах (600-1000 С), малых скоростях перемещения Стекла относительно электродов (5-10 см/с) с недостаточной надежностью и долговечностью оборудования и ограниченным видом материалов, используемых для электрохимического окрашивания стекла, при этом происходит лишь поверхностная обработка стекла (на глубину не более .10 мк) .

Наиболее близким по технической сущности и достигаемому результату является устройство для окрашивания стекломассы, содержащее питатель крсителя и опору. Краситель подают в стекломассу и для достижения равномерной окраски перемешивают мешалкой 2 .

Однако в этом устройстве краситель не распределяется равномерно, образуя индивидуально окрашенные свили.

Цель изобретения - достижение интенсивной и равномерной окраски.

Поставленная цель достигается тем, что устройство снабжено герметичной крышкой с трубопроводом защитной атмосферы и вибратором, а пи0татель-красителя выполнен в виде секций твердых металлических электродов, соединенных основанием, токоподводы которых снабжены холодильникс1ми и опорно-герметичными изоля5торами .

Электроды выполнены полыми, в сечении в виде многоугольников или kpyroB, и снабжены нагревательными элементами.

0

Устройство снабжено виброзащитными подушками, расположенными между основанием и опорой.

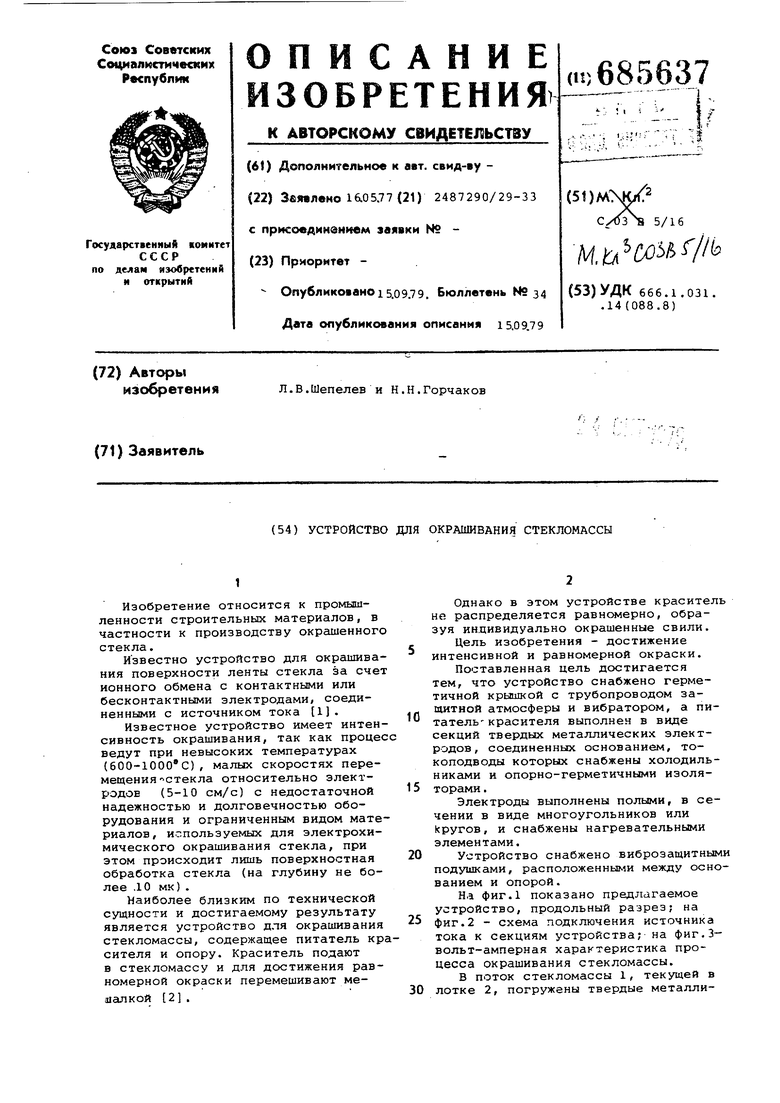

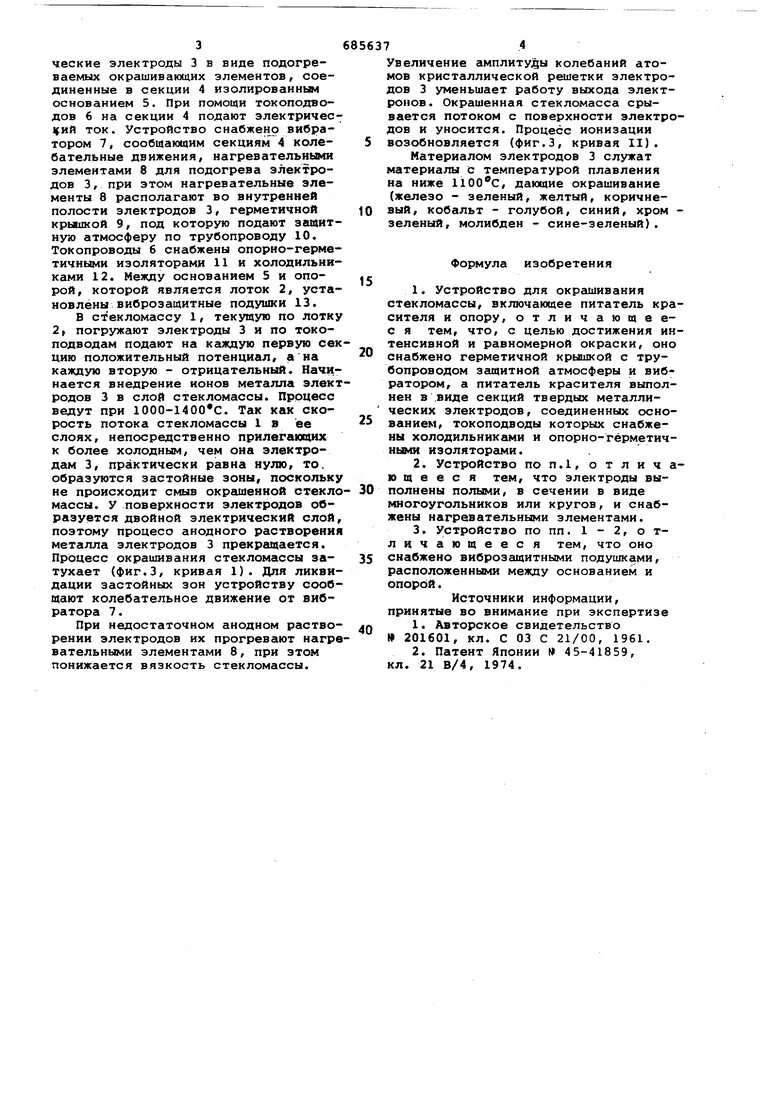

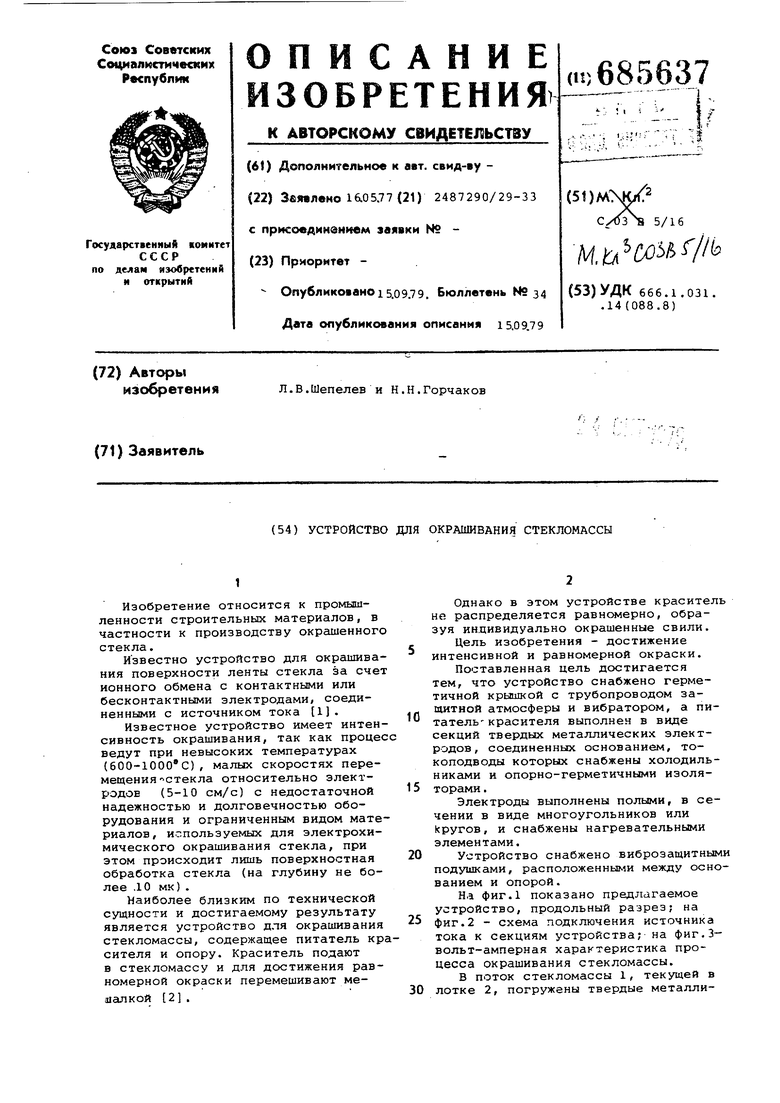

На фиг.1 показано предлагаемое устройство, продольный разрез; на

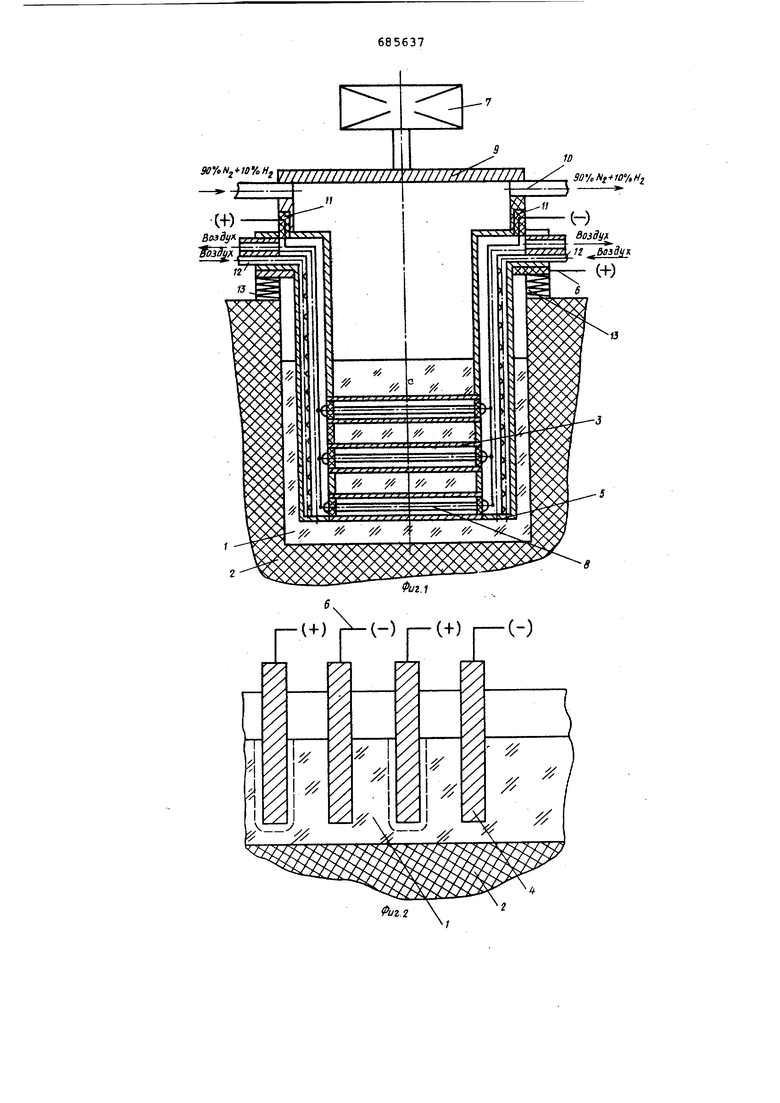

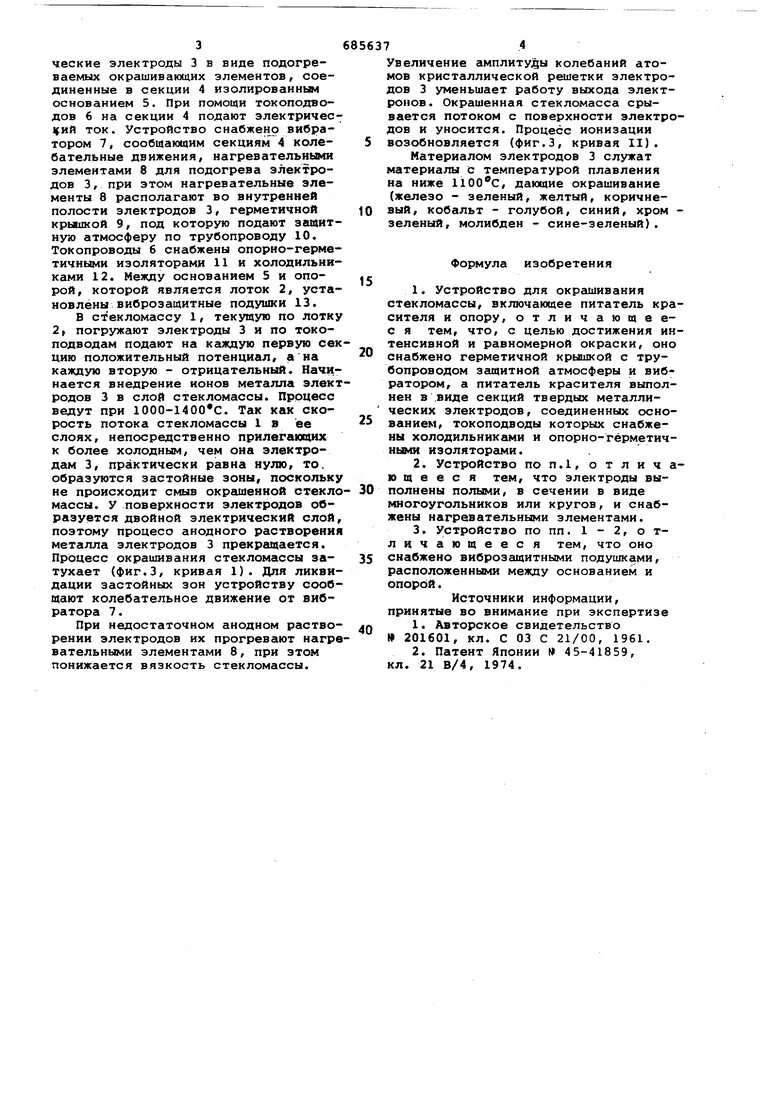

5 фиг.2 - схема подключения источника тока к секциям устройства; на фиг.Звольт-амперная характеристика процесса окрашивания стекломассы.

В поток стекломассы 1, текущей в

0 лотке 2, погружены твердые металлические электроды 3 в виде подогреваемых окрашивающих элементов, соедииенные в секции 4 изолированным основанием 5. При помощи токоподводов 6 на секции 4 подают электричес ий ток. Устройство снабжено вибратором 7, сообщающим секциям 4 колебательные движения, нагревательными элементами 8 для подогрева электродов 3, при этом нагревательные элементы 8 располагают во внутренней полости электродов 3, герметичной крышкой 9, под которую подают защитную атмосферу по трубопроводу 10. Токопроводы 6 снабжены опорно-герметичными иэоляторами 11 и холодильниками 12. Между основанием 5 и опорой, которой является лоток 2, установлены виброзащитные подушки 13.

В стекломассу 1, текущую по лотку 2 погружают электроды 3 и по токоподводам подают на каждую первую секцию положительный потенциал, а на каждую вторую - отрицательный. Начинается внедрение ионов металла электродов 3 в слой стекломассы. Процесс ведут при 1000-1400 С. Так как скорость потока стекломассы 1 в ее слоях, непосредственно прилегакщих к более холодным, чем она электродам 3, практически равна нулю, то. образуются застойные зоны, поскольку не происходит смыв окрашенной стекломассы. У поверхности электродов образуется двойной электрический слой, поэтому процесс анодного растворения металла электродов 3 прекращается. Процесс окрашивания стекломассы затухает (фиг.З, кривая 1). Для ликвидации застойных зон устройству сообщают колебательное движение от вибратора 7.

При недостаточном анодном растворении электродов их прогревают нагревательными элементами 8, при этом понижается вязкость стекломассы.

Увеличение амплитуды колебаний атомов кристаллической решетки электродов 3 уменьшает работу выхода электронов. Окрашенная стекломасса срывается потоком с поверхности электродов и уносится. Процесс ионизации возобновляется (фиг.З, кривая II). Материалом электродов 3 служат материалы с температурой плавления на ниже 1100с, дающие окрашивание (железо - зеленый, желтый, коричневый, кобальт - голубой, синий, хром зеленый, молибден - сине-зеленый).

Формула изобретения

5 снабжено виброзащитными подушками, расположенными между основанием и опорой.

Источники информации, принятые во внимание при экспертизе п 1. Авторское свидетельство

201601, кл. С 03 С 21/00, 1961.

W Г-С+)

90%Hi-no/ Hi

Фиг.1

(-)

ЙУ2.г

i{MalcH

Ш)

Авторы

Даты

1979-09-15—Публикация

1977-05-16—Подача