Изобретение относится к промышленности строительных материалов, в частности к устройствам для окрашивания стекломассы в производстве штучных стеклоизделий.

Известно устройство для окрсциивания ст.екломассы в питателе, состоящее из специальной камеры в нижнем строении питателя, образованной двумя порогами и имеющей большую глубину, чем остальная часть питателя, и узла плавления, в котором получают окрашенный расплав, расположенного над питателем. Окрашенный расплав подается по ширине питателя поперек движения Стекломассы при движении узла плавления и при помощи мешалок усредняется в потоке fl

Однако использование этого устройства приводит к наличию дополнительного технологического процесса получения окрашенного расплава вне стекловаренной печи или питателя, используемых в основном технологическом процессе. Это обстоятельство значительно увеличивает обишй расход тепла. Движение узла плавления создает вредные вибрацию и шумы. Наличие узлов, обеспечивающих движение узла плавления, увеличивает громозд кость устройства и снижает его обвдую надежность. Кроме того, увеличенная глубина камеры в нижнем строении питателя вызывает увеличение непроизводительных затрат времени. на изменение цвета вырабатываемых стеклоизделий, что, в свою очередь, приводит к снижению выхода годной продукции.

Наиболее близким к изобретению по технической сущности является устройство для окрашивания стекломассы в кансше питателя. Устройство представляет собой секцию питателя в месте его сопряжения с ванной печью. Секция выполнена в виде плавильной камеры, смонтированной в верхнем строении питателя и образованной двумя пеноснимающимй брусьями , частично погруженными в стекломассу. Сверху камера перекрыта огнеупорной плитой с отверстием для трубы бункера, по которой подается кра ситель в Стекломассу питателя. По направлению от.камеры к выпускаемому отверстию питателя установлены поперечное заграждение по газовой фазе и частично по стекломассе и блок мешалок Г2 .

Однако указанное устройство позволяет использовать для окрашивания стекломассы лишь легкоплавкие материалы, температура плавления которы не превышает максимальной температуры в питателе. Расположение секций для окрашивания стекломассы в месте сопряжения питателя с печью значительно увеличивает непроизводительные затраты времени при изменении цвета вырабатываемых стеклоизделий, что уменьшает выход годной продукции Так как узлом плавления этого устройства является секция питателя, то .тепловой КПД устройства равен тепловому КПД питателя и, следовательно, не превышает 20%.

Целью изоб етения является увеличение выхода годной продукции, повышение теплового КПД и обеспечение возможности использования тугоплавки материалов в качестве красителя.

Поставленная цель достигается тем что устройство для окрашивания стеклмассы в канале питателя, содержащее бункер красителя,плавильную камеру, заглубленную в стекломассу, и смеситель в нижнем строении питателя, образованный двумя преградами по стекломассе, с блоком мешалок, снабжено направляющей, установленной над питателем, на которой расположена плавильная камера, выполненная в виде керамического окисро-оловянного электрода, соединенного с источником трехфазного электрического тока.

Целесообразно, чтобы керамический окисно-оловянный электрод был выполнен фигурным в вертикальном сечении, а в поперечном - в виде многоугольника или круга.

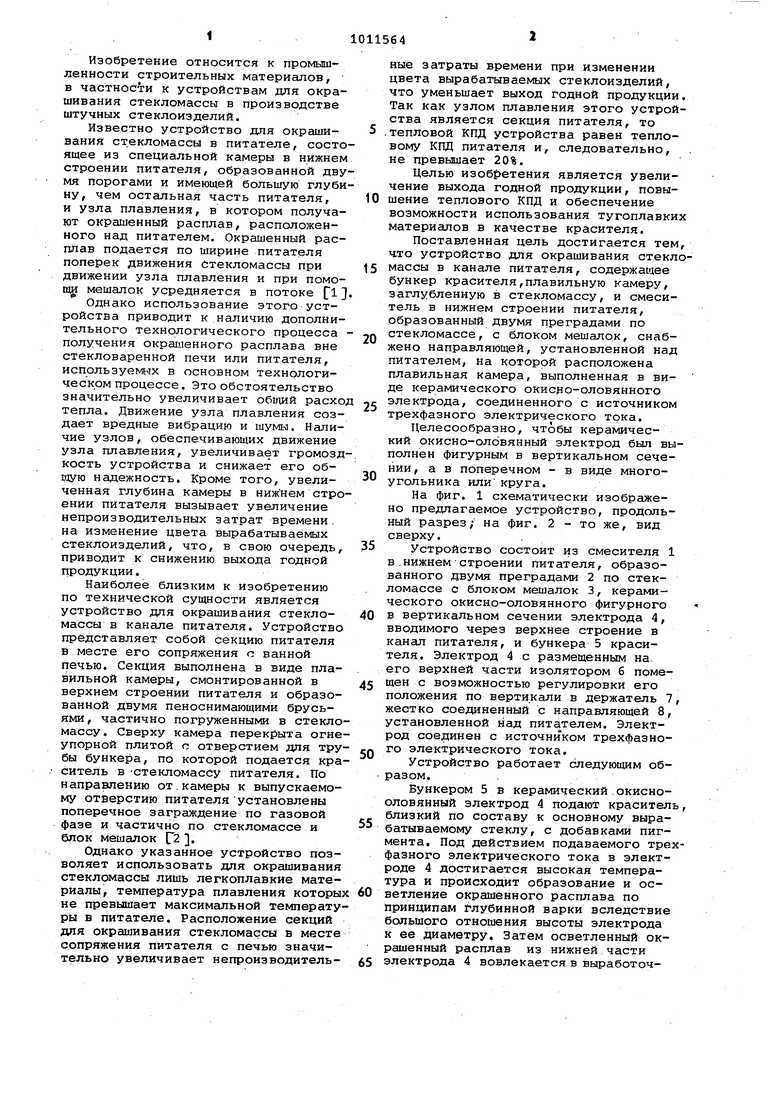

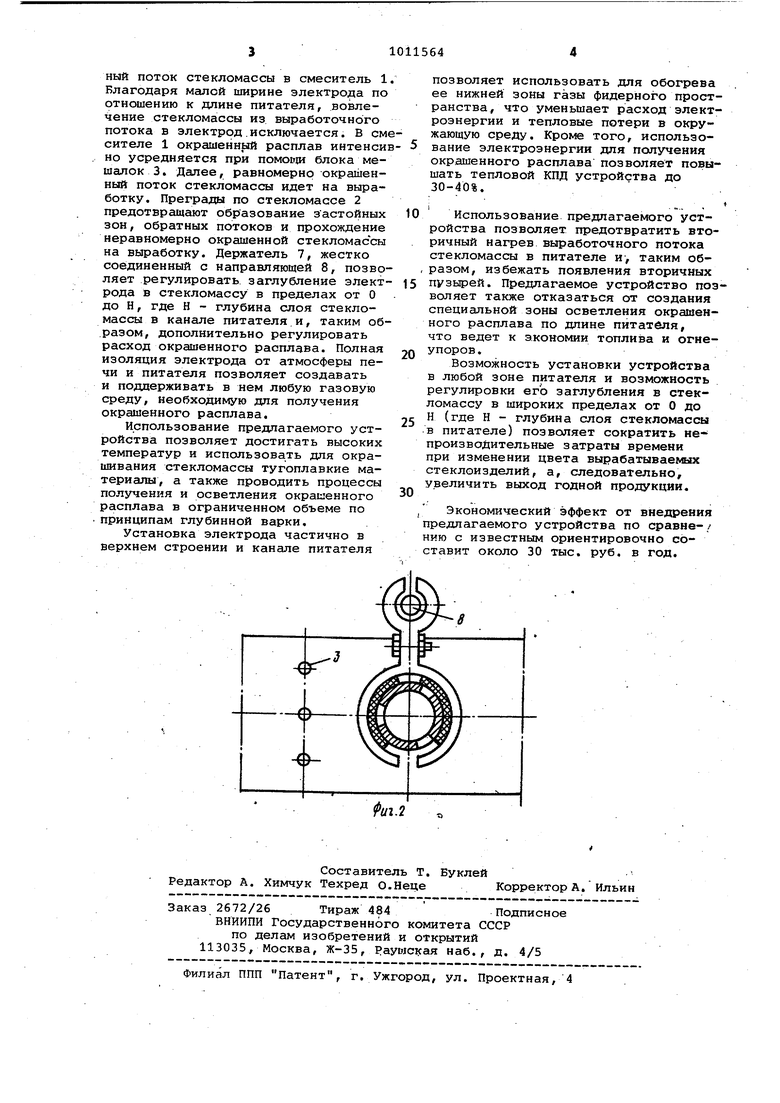

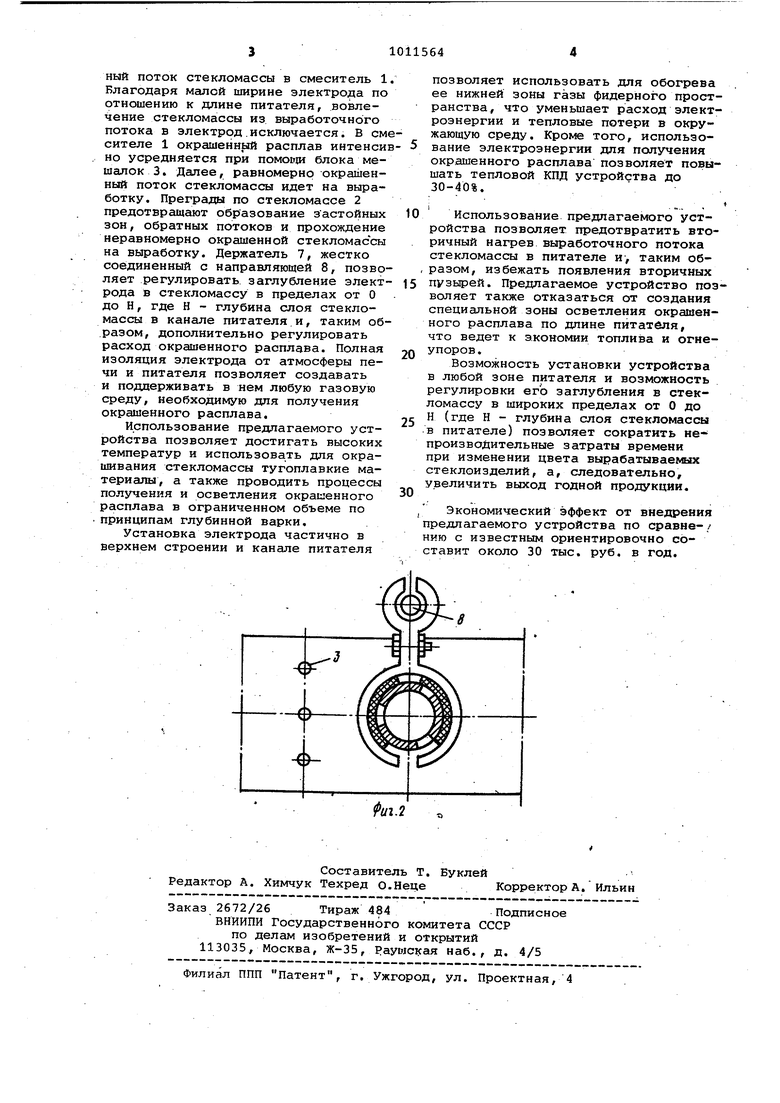

На фиг. 1 схематически изображено предлагаемое устройство, продольный разрез; на фиг. 2 - то же, вид сверху.

Устройство состоит из смесителя 1 в нижнемСтроении питателя, образованного двумя преградами 2 по стекломассе с блоком мешалок 3, керамического окисно-оловянного фигурного в вертикальном сечении электрода 4, вводимого через верхнее строение в канал питателя, и бункера 5 красителя. Электрод 4 с размещенным на. его верхней части изолятором 6 помещен с возможностью регулировки его положения по вертикали в держатель 7 жестко соединенный с направляющей 8, установленной над питателем. Электрод соединен с источником трехфазного электрического тока.

Устройство работает следующим об разом.

Бункером 5 в керамический.окиснооловянный электрод 4 подают красител близкий по составу к основному вырабатываемому стеклу, с добавками пигмента. Под действием подаваемого трефазного электрического тока в электроде 4 достигается высокая температура и происходит образование и осветление окрашенного расплава по принципам Глубинной варки вследствие большого отношения высоты электрода к ее диаметру. Затем осветленный окрашенный расплав из нижней части электрода 4 вовлекается в выработоч

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для окрашивания и глушения стекломассы | 1980 |

|

SU950686A1 |

| Загрузчик шихты | 1980 |

|

SU897720A1 |

| Устройство для окрашиванияСТЕКлОМАССы | 1979 |

|

SU810620A1 |

| Способ механизированного изготовления полых стеклоизделий с накладом | 1983 |

|

SU1157029A1 |

| Устройство для окрашивания стекломассы | 1977 |

|

SU685637A1 |

| УСТАНОВКА ПО ПРОИЗВОДСТВУ СТЕКЛОВОЛОКНА | 2001 |

|

RU2181346C1 |

| СПОСОБ ВАРКИ СТЕКЛА В ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2015 |

|

RU2603115C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРАШИВАНИЯ И ПЕРЕМЕШИВАНИЯ СТЕКЛОМАССЫ | 1966 |

|

SU224760A1 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| СТЕКЛОФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1994 |

|

RU2064902C1 |

1, УСТРОЙСТВО ДЛЯ ОКРАШИВАНИЯ СТЕКЛОМАССЫ В КАНАЛЕ ПИТАТЕЛЯ, содержащее бункер красителя, плавильную камеру, заглубленную в стекломассу, и смеситель в нижнем строении питателя, образованный двумя преградами по стекломассе, с блокс 4 мешалок, отличающееся тем, что, с целью увеличения выхода годной продукции, повышения теплового КПД и обеспечения возможности использования тугоплавких материалов в качестве красителя, оно снабжено направляющей, установленной над питателем, на 1 торой расположена плавильная камера, выполненная в виде керамического окисно-оловянного электрода, соединенного с источником трехфазного электрического тока. 2. Устройство по п. 1, о т л ичающееся тем, что керамический электрод выполнен фигурным в вертикальном сечении, а в поперечном - в виде многоугольника или круга. СЛ О) 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент 3343935, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент CltlA 3721540, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-04-15—Публикация

1982-01-21—Подача