Наиболее близким к предлагаемому по технической сущности и достигаемому результату является станок для термической обработки длинномерных цилиндрических деталей, в том числе граненых, винтовых, шлицевых и гладких деталей, содержащий смонтированные на станине суппорт со шпиндельной головкой, закалочный индуктор, спрейер, отпускной индуктор, поддерживающие ролики.

Соосно с индукторами установлены кольцевые водоохлаждаемые опоры с тороидальной рабочей поверхностью, причем одна из них выполнена с возможностью осевого перемещения совместно с закалочным индуктором и спрейером.

На длинном станке исключен брак по причине коробления изделий при закалке. Величина искривления изделий не превышает величины зазора в /кольцевых опорах изделия С13.

Однако при чистовой шлифовке закалочные изделия, имекндие кривизну 0,25-0,3 мм, подвержены дополнительному короблению в связи с несимметричным нагревом, возникающим отповышенного давления инструмента на выпуклой стороне, что в ряде случаев

значительно ухудшает конечный результат обработки.

Цель изобретения - уменьшение коробления длинномерных сложных изделий при термообработке и последующей шлифовке.

Поставленная цель достигается тем, что в станке, содержащем смонтированные на станине с возможностью

10 перемещения шпиндельную бабку и закалочный индуктор с кольцевой опорой, а также спрейер с двумя рядс1ми от- верстий, отпускной индуктор, правильную кольцевую опору и подцерживаюыив

15 ролики, спрейер расположен внутри правильной кольцевой опоры непосредственно на входе отпускного индуктора, причем оси одного ряда отверстий спрейера направлены перпендикулярно

20 к оси шпинделя, а оси другого ряда отверстий проходят через центр отпускного индуктора.

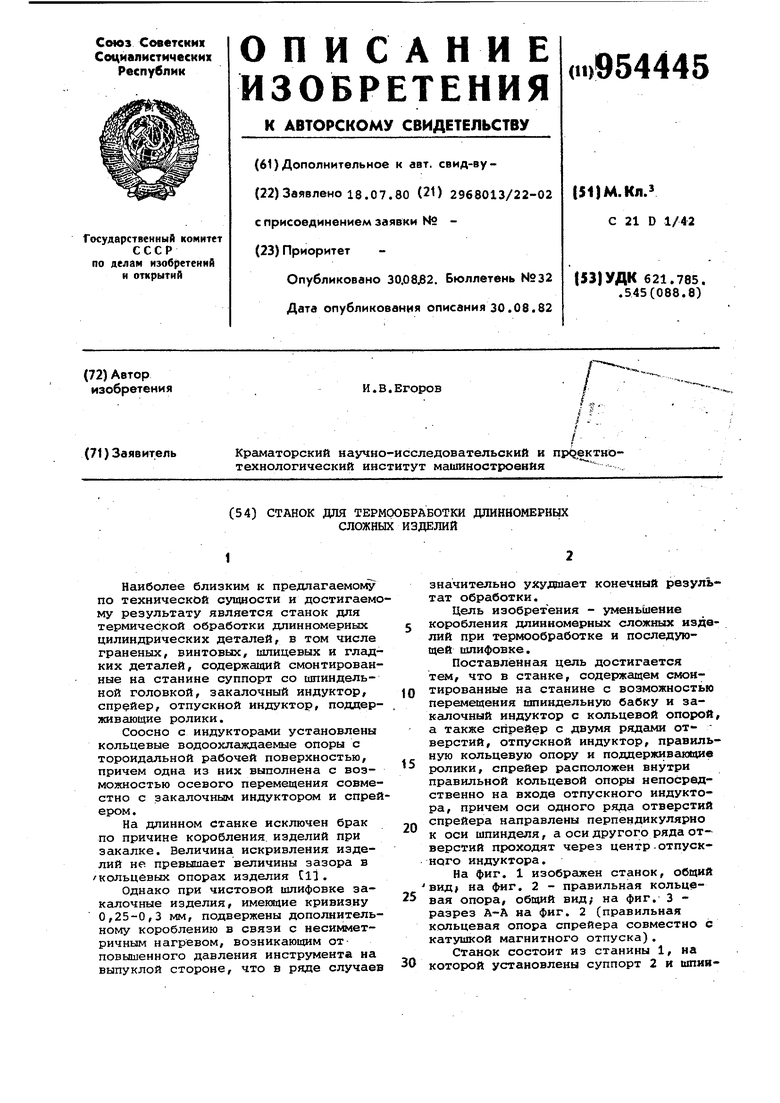

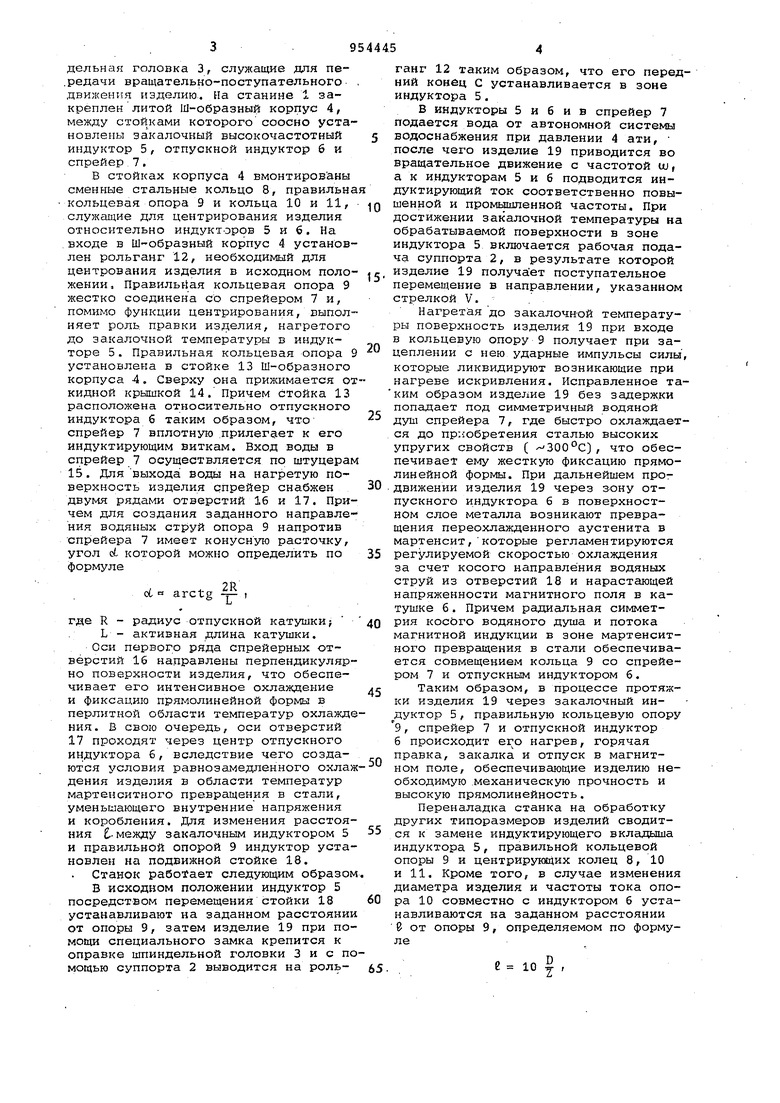

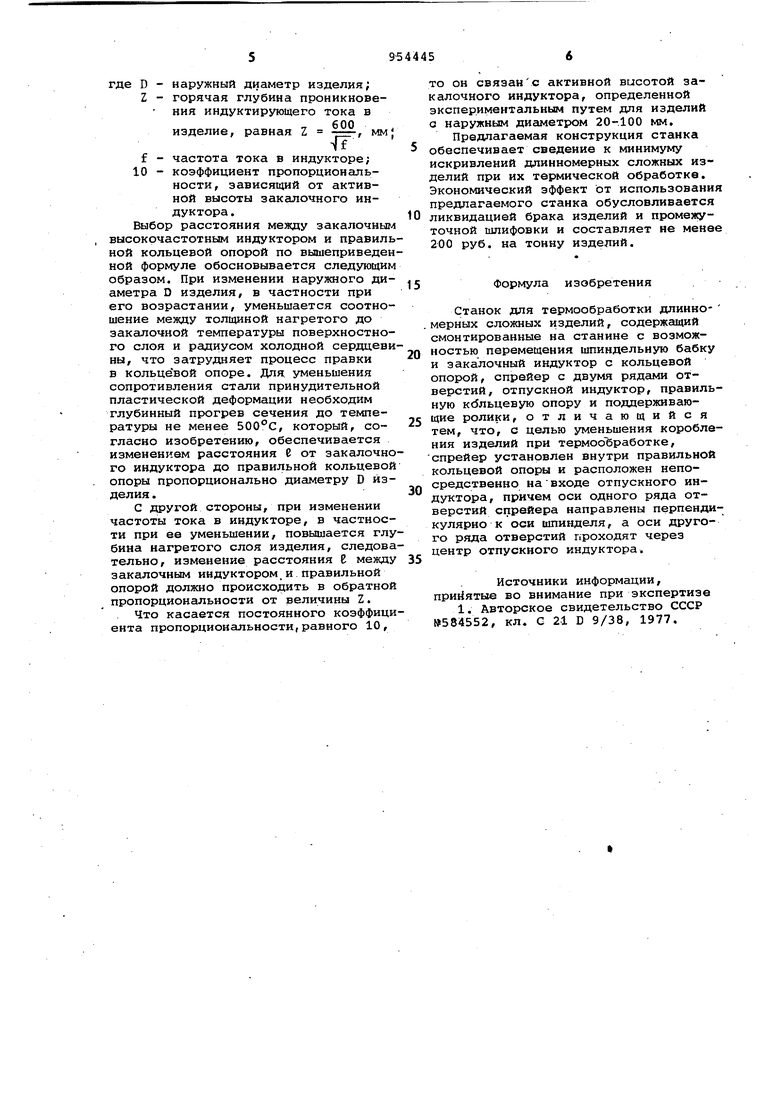

На фиг. 1 изображен станок, общий вид на фиг. 2 - правильная кольце25вая опора, общий вид; на фиг. 3 разрез А-А на фиг. 2 (правильная кольцевая опора спрейера совместно с катушкой магнитного отпуска).

Станок состоит из станины 1, на

30 которой установлены суппорт 2 и шпиядельная головка 3, служащие для пе.редачи вращательно-поступательного движения изделию.. На станине 1 закреплен литой Ш-образный корпус 4, между стойками которого соосно установлены эакалочный высокочастотный индуктор 5, отпускной индуктор б и спрейер.7.

В стойках корпуса 4 вмонтированы сменные стальные кольцо 8, правильна кольцевая опора 9 к кольца 10 и 11, служащие для центрирования изделия относительно индукторов 5 и 6. На входе в Ш-образный корпус 4 установлен рольганг 12, необходимый для центрования изделия в исходном положении. Правильная кольцевая опора 9 жестко соединена со спрейером 7 и, помимо функции центрирования, выполняет роль, правки изделия, нагретого до закалочной температуры в индукторе 5. Правильная кольцевая опора 9 установлена в стойке 13 Ш-образного корпуса 4. Сверху она прижимается откидной крышкой 14. Причем стойка 13 расположена относительно отпускного индуктора б таким образом, что спрейер 7 вплотную прилегает к его индуктирующим виткам. Вход воды в спрейер 7 осуществляется по штуцерам 15. Для выхода воды на нагретую поверхность изделия спрейер снабжен двумя рядами отверстий 16 и 17, Причем для создания заданного направления водяных струй опора 9 напротив спрейера 7 имеет конусную расточку, угол d которой можно определить по формуле

2R d я arctg - t

где R - радиус отпускной катушки; L - активная длина катушки.

Оси первого ряда спрейерных отверстий 16 направлены перпендикулярно поверхности изделия, что обеспечивает его интенсивное охлаждение и фиксацию прямолинейной форгуи в перлитной области температур охлаждения. В свою очередь, оси отверстий 17 проходят через центр отпускного индуктора 6, вследствие чего создаются условия равнозамедленного охлаждения изделия в области температур мартенситного превращения в стали, уменьшающего внутренние напряжения и коробления. Для изменения расстояния . между закалочным индуктором 5 и правильной опорой 9 индуктор установлен на подвижной стойке 18.

Станок работает следующим образом

В исходном положении индуктор 5 посредством перемещения стойки 18 устанавливают на заданном расстоянии от опоры 9, затем изделие 19 при помощи специального замка крепится к оправке шпиндельной головки 3 и с помощью суппорта 2 выводится на рольГанг 12 таким образом, что его передний конец с устанавливается в зоне индуктора 5.

В индукторы 5 и б и в спрейер 7 подается вода от автономной системы водоснабжения при давлении 4 эти, после чего изделие 19 приводится во вращательное движение с частотой ш, а к индукторам 5 и б подводится индуктирующий ток соответственно повышенной и промьдшленной частоты. При достижении закалочной температуры на обрабатываемой поверхности в зоне индуктора 5 включается рабочая подача суппорта 2, в результате которой изделие 19 получает поступательное перемещение в направлении, указанном стрелкой V.

Нагретая до закалочн-ой температуры поверхность изделия 19 при входе в кольцевую опору 9 получает при зацеплении с нею ударные импульсы силы которые ликвидируют возникающие при нагреве искривления. Р{справленное таким образом изделие 19 без задержки попадает под симметричный водяной душ спрейера 7, где быстро охлаждается до приобретения сталью высоких упругих свойств ( ), что обеспечивает ему жесткую фиксацию прямолинейной формы. При дальнейшем продвижении изделия 19 через эону отпускного индуктора 6 в поверхностном слое металла возникают превращения переохлажденного аустенита в мартенсит,которые регламентируются регулируемой скоростью охлаждения за счет косого направления водяных струй из отверстий 18 и нарастающей напряженности магнитного поля в катушке 6. Причем радиальная симметрия косого водяного душа и потока магнитной индукции в зоне мартенситного превращения в стали обеспечивается совмещением кольца 9 со спрейером 7 и отпускным индуктором 6.

Таким образом, в процессе протяжки изделия 19 через закалочный ин дуктор 5, правильную кольцевую опору 9, спрейер 7 и отпускной индуктор б происходит его нагрев, горячая правка, закалка и отпуск в магнитном поле, обеспечивающие изделию необходимую механическую прочность и высокую прямолинейность.

Переналадка станка на обработку других типоразмеров изделий сводится к замене индуктирующего вкладыша индуктора 5, правильной кольцевой опоры 9 и центрирующих колец 8, 10 и 11. Кроме того, в случае изменения диаметра изделия и частоты тока опора 10 совместно с индуктором б устанавливсцотся на заданном расстоянии 8 от опоры 9, определяемом по формуле

D

С 10

где D - наружный диаметр изделия; Z - горячая глубина проникновения индуктирующего тока в

изделие, равная Z |, мм;

Sf f - частота тока в индукторе;

10 - коэффициент пропорциональности, зависящий от активной высоты закалочного индуктора.

Выбор расстояния между закалочным высокочастотным индуктором и правильной кольцевой опорой по вышеприведенной формуле обосновывается следующим образом. При изменении наружного диаметра D изделия, в частности при его возрастании, уменьшается соотношение между толщиной нагретого до закалочной температуры поверхностного слоя и радиусом холодной сердцевины, что затрудняет процесс правки в кольцевой опоре. Для. уменьшения сопротивления стали принудительной пластической деформации необходим глубинный прюгрев сечения до температуры не менее , который, согласно изобретению, обеспечивается изменением расстояния Е от закалочного индуктора до правильной кольцевой опоры пропорционально диаметру D изделия .

С другой стороны, при изменении частоты тока в индукторе, в частности при ее уменьшении, повышается глубина нагретого слоя изделия, следовательно, изменение расстояния 6 между закалочным индуктором.и правильной опорой должно происходить в обратной пропорциональности от величины Z.

Что касается постоянного коэффициента пропорционсшьности,равного 10,

то он связанс активной висотой закалочного индуктора, определенной экспериментальным путем для изделий с наружным дис1метром 20-100 мм.

Предлагаемая конструкция станка обеспечивает сведение к минимуму искривлений длинномерных сложных изделий при их термической обработке. Экономический эффект от использования предпагаемого станка обусловливается

0 ликвидацией брака изделий и промежуточной шлифовки и составляет не менее 200 руб. на тонну изделий.

Формула изобретения

15

Станок для термообработки длинно мерных сложных изделий, содержащий смонтированные на станине с возможностью перемещения шпиндельную бабку и закалочный индуктор с кольцевой опорой, спрейер с двумя рядами отверстий, отпускной индуктор, правильную к 5льцевую опору и подцерживающие ролики, отличающийся тем, что, с целью уменьшения коробления изделий при термообработке, спрейер установлен внутри правильной кольцевой опоры и расположен непосредственно на входе отпускного индуктора, причем оси одного ряда отверстий спрейера направлены перпендикулярно к оси шпинделя, а оси другого ряада отверстий проходят через центр отпускного индуктора.

Источники информации, прийятые во внимание при экспертизе

1. Авторское свидетельство СССР №584552, кл. С 21 D 9/38, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU685701A2 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Способ непрерывно-последовательного индукционного нагрева длинномерных осесимметричных изделий переменного по длине поперечного сечения и устройство для его осуществления | 1981 |

|

SU1001513A1 |

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| Индуктор для нагрева цилиндрических изделий под термообработку | 1981 |

|

SU1003387A1 |

| Способ термической обработки плоских изделий | 1973 |

|

SU473748A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

Авторы

Даты

1982-08-30—Публикация

1980-07-18—Подача