2. Станок для закалки с нагревом ТВЧ изделий с криволинейной поверхностью, обвазованной сопряжением участков окружностей различного радиуса, содержащий индуктор, суппорт с кареткой и копир, рабочая поверхность которого образована участками окружностей различных радиусов, виден тичн1}1ми участкам обрабатьшаемой поверхности, о т л и чающийся , что, с целью повышения качества закалки, станок

198122

снабжен установленной на каретке планшайбой с закрепленными на ней параллельными шпинделями, а каретка выполнена с радиусными направляющими пазами, центры радиусов которых расположены в плоскости симметрии индуктора, при этом шпиндели расположены в пазах с возможностью перемещения, их число равно числу участков сопряжения рабочей поверхности копира, а каретка и планшайба в ьшолнены сменными.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ С ИНДУКЦИОННЫМ НАГРЕВОМ | 1990 |

|

RU2024624C1 |

| Станок для индукционной закалки изделий | 1982 |

|

SU1098960A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031612A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Устройство для индукционной закалки крупномодульных зубчатых колес | 1988 |

|

SU1652364A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Головка гибочная трубогибочного станка | 1978 |

|

SU772648A1 |

| Индукционная установка для непрерывно-последовательной закалки дорожек качения колец крупногабаритных подшипников | 1985 |

|

SU1281593A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

1. Способ закалки с нагревом ТВЧ изделий с криволинейной поверх-, ностью, образованной сопряжением участков окружностей различного радиуса, включающий нагрев и охлаждение криволинейной поверхности при непрерьтном повороте изделия, о тличающийся тем, что, с целью повьппения качества закалки, поворот изделия осуществляют последовательно относительно центров участков криволинейной поверхности, которые располагают в плоскости симметрии индуктора и на расстоянии друг от друга, равном разности радиусов окружностей сопрягаемьпс участков криволинейной поверхности.

Изобретение относится к терми.ческой обработке, в частности к устройствам для закалки с применением индукционного нагрева и быть использовано при закалке криволинейных поверхностей деталей непрерьшно-последовательным методом.

Цель изобретения - повьшение качества закалки.

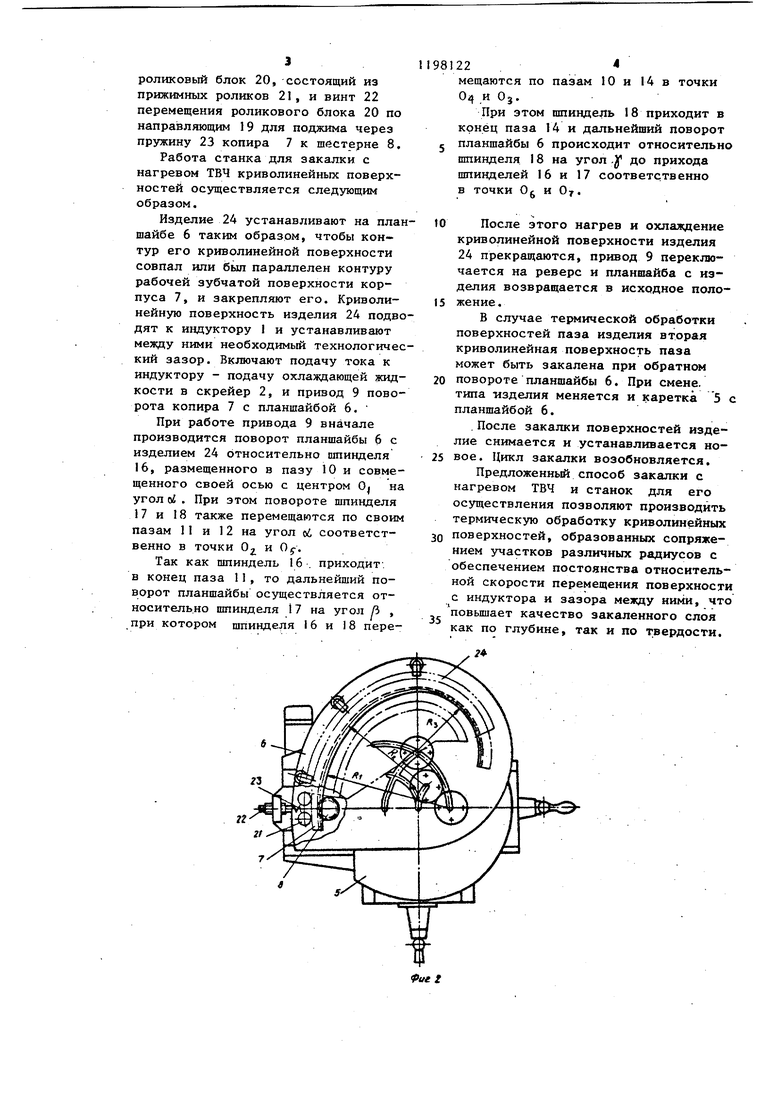

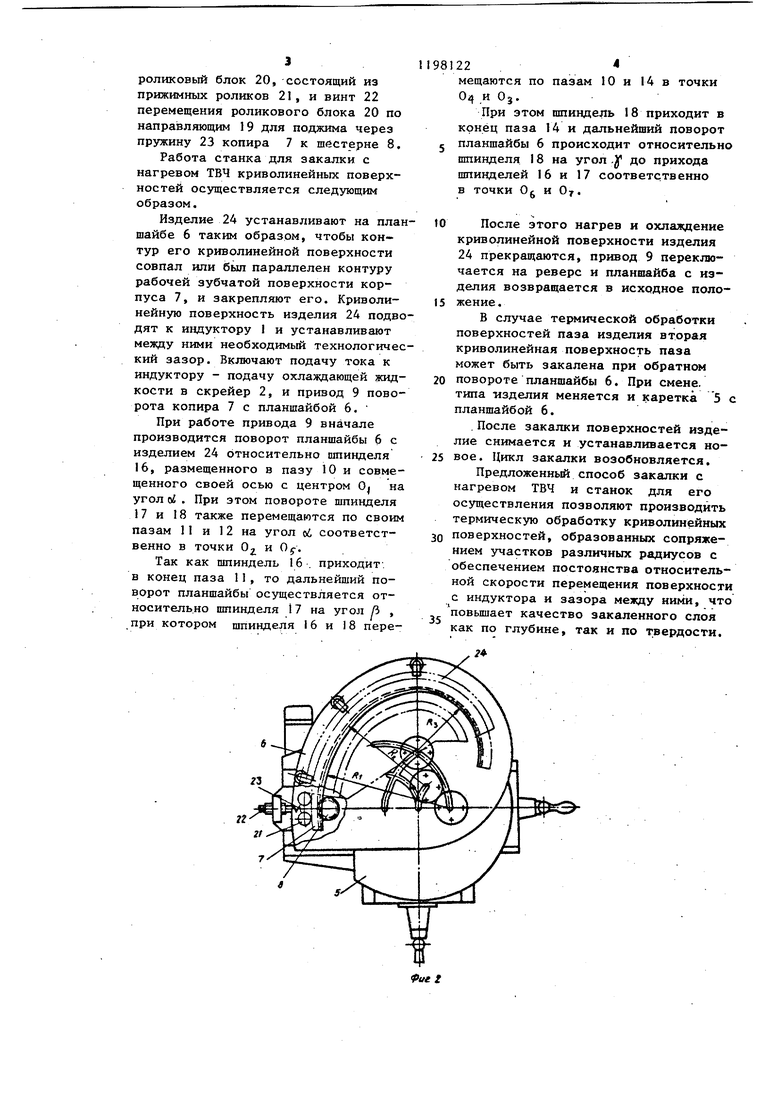

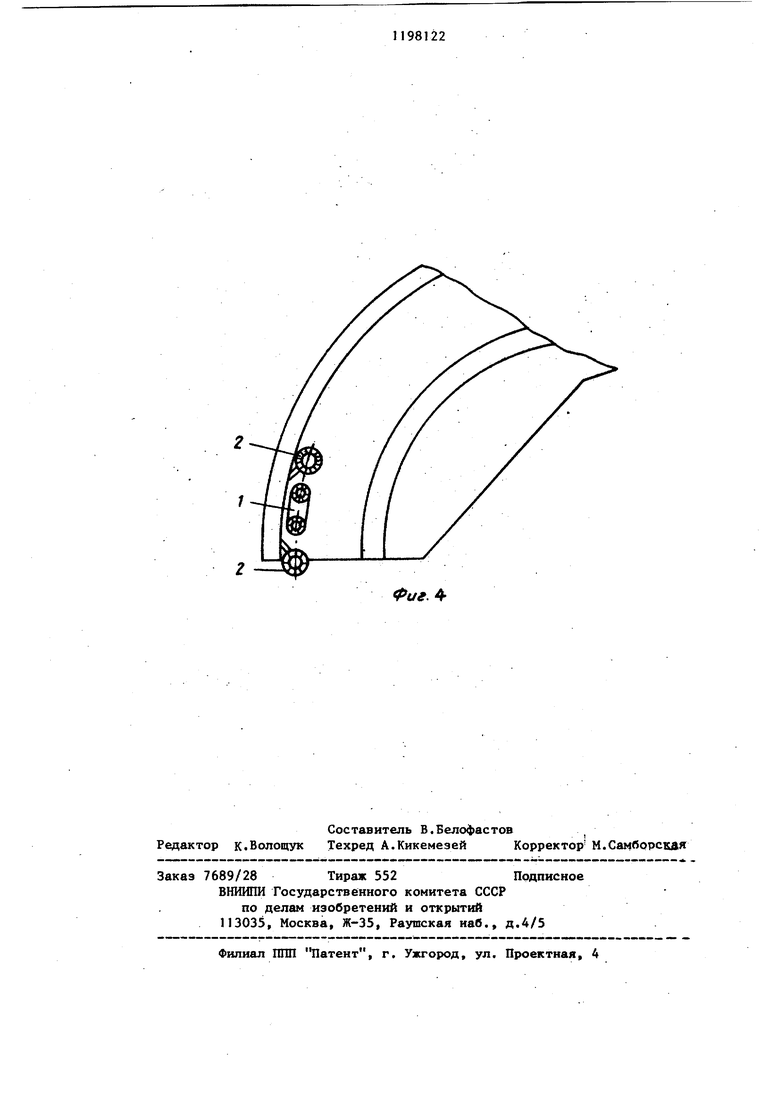

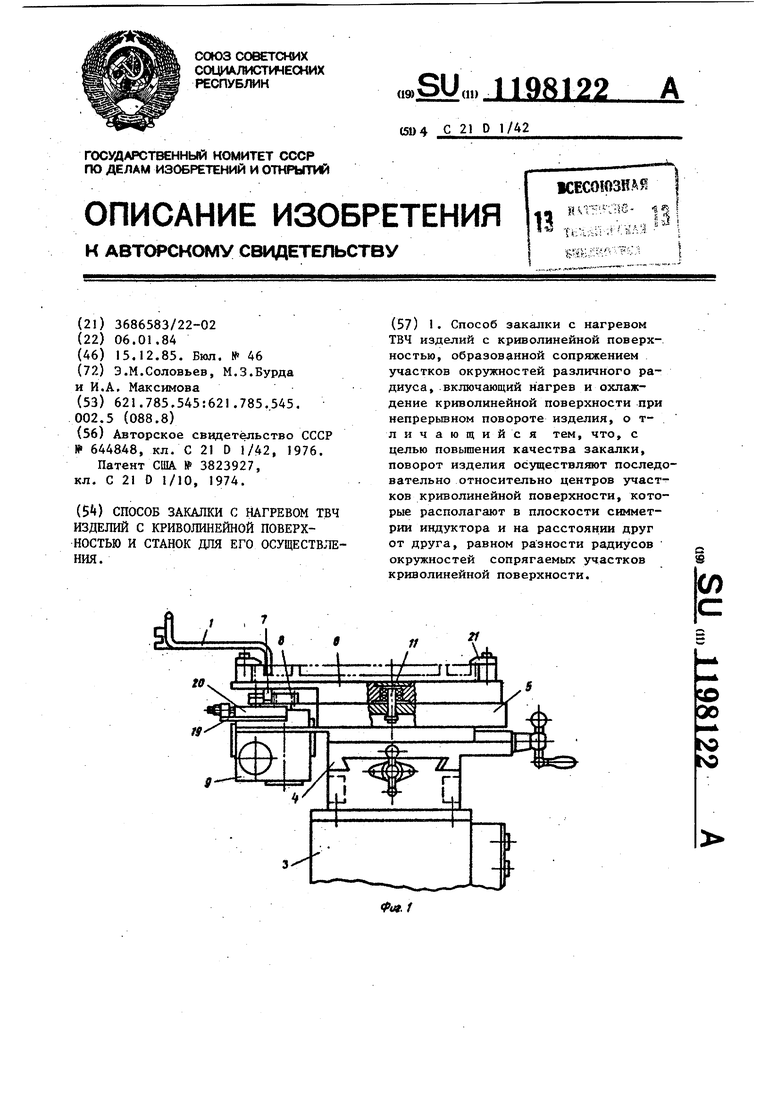

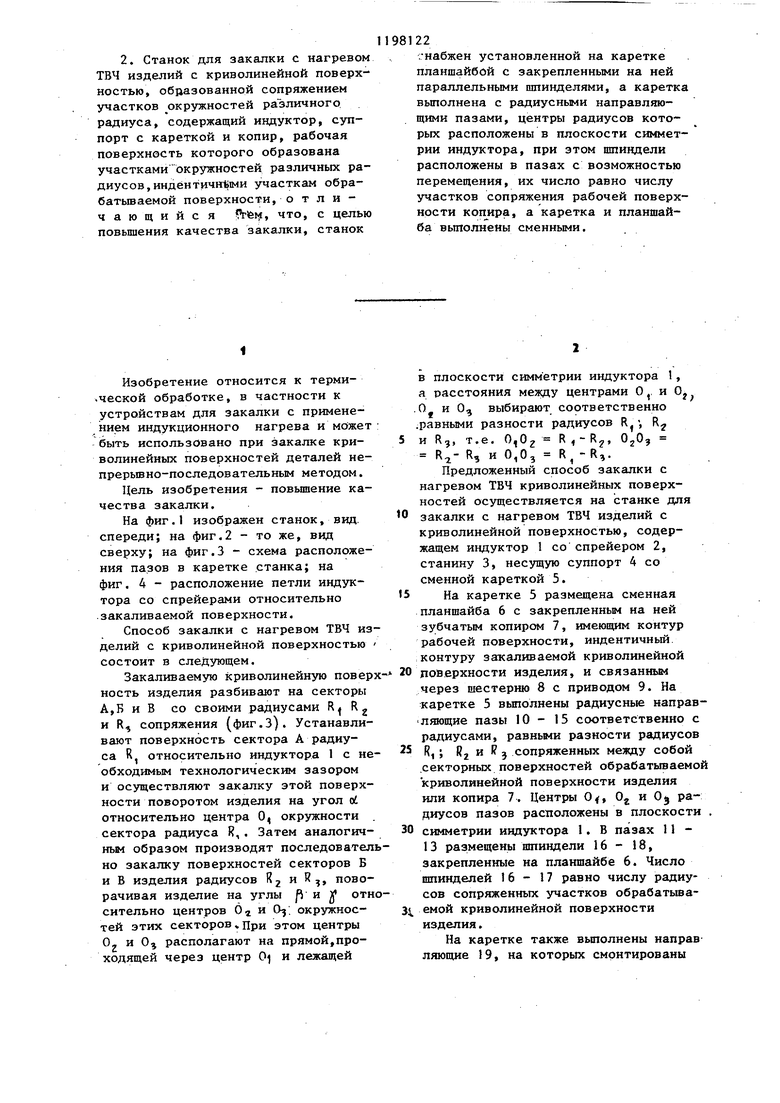

На фиг. изображен станок, вид. спереди; на фиг.2 - то же, вид сверху; на фиг.З - схема расположения пазов в каретке станка; на фиг. 4 - расположение петли индуктора со спрейерами относительно закаливаемой поверхности.

Способ закалки с нагревом ТВЧ изделий с криволинейной поверхностью состоит в следующем.

Закаливаемую криволинейную поверх ность изделия разбивают на секторы А,Б и В со своими радиусами R R и R, сопряжения (фиг.З). Устанавливают поверхность сектора А радиуса R, относительно индуктора 1 с необходимым технологическим зазором и осуществляют закалку этой поверхности поворотом изделия на угол oi относительно центра О, окружности . сектора радиуса R,. Затем аиалогичньм образом производят последовательно закалку поверхностей секторов Б и В изделия радиусов Rj и R,, поворачивая изделие на углы и Х относительно центров 6i и О, окружноетей этих секторов При этом центры О и О, располагают на прямой,проходящей через центр 0 и лежащей

в плоскости симметрии индуктора 1, а расстояния между центрами О, и 0 .0 и 0 выбирают соответственно .равными разности радиусов R , R, и R,, т.е. 0,02 02 R,- R, и 0,0, R, - R.

Предложенный способ закалки с нагревом ТВЧ криволинейных поверхностей осуществляется на станке для закалки с нагревом ТВЧ изделий с криволинейной поверхностью, содержащем индуктор 1 со спрейером 2, станину 3, несущую суппорт 4 со сменной кареткой 5.

На каретке 5 размещена сменная планшайба 6 с закрепленным на ней зубчатым копиром 7, имеющим контур рабочей поверхности, индентичный контуру закаливаемой криволинейной поверхности изделия, и связантм через шестерню 8 с приводом 9. На каретке 5 выполнены радиусные направляющие пазы 10 - 15 соответственно с радиусами, равными разности радиусов R, ; Вг э сопряженных между собой .секторных поверхностей обрабатываемо криволинейной поверхности изделия или копира 7. Центры 0, Oj, и 0 радиусов пазов расположены в плоскости симметрии индуктора 1. В пазах 11 13 размещены шпиндели 16 - 18, закрепленньш на планшайбе 6. Число шпинделей 16 - 17 равно числу радиусов сопряженных участков обрабатьшаемой криволинейной поверхности изделия.

На каретке также выполнены направ ляющие 19, на которых смонтированы роликовый блок 20, состоящий из прижимных роликов 21, и винт 22 перемещения роликового блока 20 по напра:вляющим 19 для поджима через пружину 23 копира 7 к шестерне 8. Работа станка для закалки с нагревом ТВЧ криволинейных поверхностей осуществляется следующим образом. Изделие 24 устанавливают на план шайбе 6 таким образом, чтобы контур его криволинейной поверхности совпал или был параллелен контуру рабочей зубчатой поверхности корпуса 7, и закрепляют его. Криволинейную поверхность изделия 24 подво дят к индуктору J и устанавливают между ними необходимый технологичес кий зазор. Включают подачу тока к индуктору - подачу охлаждающей жидкости в скрейер 2, и привод 9 поворота копира 7 с планшайбой 6. При работе привода 9 вначале производится поворот планшайбы 6 с изделием 24 относительно шпинделя 16, размещенного в пазу 10 и совмещенного своей осью с центром 0 на угол oi . При этом повороте шпинделя 17 и 18 также перемещаются по своим пазам 11 и 12 на угол об соответственно в точки О2 и Of, Так как шпиндель 16 . приходит-, в конец паза 11, то дальнейший поворот планшайбы осуществляется относительно шпинделя 17 на угол /3 , при котором шпинделя I6 и 18 пере22 . мещаются по пазам 10 и 14 в точки Oi} и Og. При этом шпиндель 18 приходит в конец паза 14 и дальнейший поворот планшайбы 6 происходит относительно шпинделя 18 на угол .у до прихода шпинделей 16 и 17 соответственно в точки 0 и О/. После этого нагрев и охлаждение криволинейной поверхности изделия 24 прекращаются, привод 9 переключается на реверс и планшайба с изделия возвращается в исходное положение. В случае термической обработки поверхностей паза изделия вторая криволинейная поверхность паза может быть закалена при обратном повороте планшайбы 6. При смене. типа изделия меняется и каретка 5 с планшайбой 6. .После закалки поверхностей изделие снимается и устанавливается новое. Цикл закалки возобновляется. Предложенный способ закалки с нагревом ТВЧ и станок для его осуществления позволяют производить термическую обработку криволинейных поверхностей, образованных сопряжением участков различных радиусов с обеспечением постоянства относительной скорости перемещения поверхности с индуктора и зазора мезвду ними, что повьш1ает качество закаленного слоя как по глубине, так и по твердости.

| Установка для закалки криволинейных поверхностей | 1976 |

|

SU644848A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3823927, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-15—Публикация

1984-01-06—Подача