а

Од 00 /3 г ft 3 15 lj/.r «

2. Способ настройки агрегата для закалки рельсов, включающий перемещение по высоте его роликов, при этом перемещение всех нижних и последнего верхнего ролика задакяцей секции и первого верхнего ролика вьщающей секции осуществляют до возможности соприкосновения с закаливаемым .рельсом, отличающийся тем, что два первых ролика задающей секции и два последних ролика вьздающей секции перемещают до образования между ними зазора меньшего высоты закаливаемого рельса, дополнительные

ролики перемещают до возможности соприкосновения с закаливаемым рельсом, а неприводные верхние ролики задающей и выдающей секций перемешают по высоте до образования между их поверхностью и поверхностью рельса зазора не менее величины допуска на высоту закаливаемого рельса и не более ,,

, /

где R -радиус изгиба рельса в задающей и выдающей секциях; t - полушаг между роликами в зтих секциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ РЕЛЬСОВ | 1966 |

|

SU224544A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| Агрегат для закалки головки рельса | 1963 |

|

SU461954A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Способ термообработки рельсов | 1986 |

|

SU1392125A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| Способ сорбитизации головок рельсов | 1967 |

|

SU256803A1 |

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

1. Агрегат для закалки рельсов, содержащий смонтированные последовательно .задакицую секцию, секцию удержания кривизны и выдающую секцию шахматно расположенных роликов, установленных с возможностью перемещения по высоте, а также индуктор и спрейеры, отличающийся тем, что, с целью снижения металлоемкости, экономии электроэнергии и уменьшения износа роликов, он снабжен прижимами и дополнительными приводными роликами, причем прижима уста-, новлены на двух первых роликах .задающей секции и двух последних роликах выдакяцей сек1щи, а дополнительные ролики установлены оппозитно зтим роликам и с возможностью перемещения по высоте , при этом верхние ролики задающей и вьщающей секций , кро-1. ме крайних , выполнены неприводными.

I

Изобретение относится к термической обработке изделий, в частности к оборудованию для закалки рельсов.

Цель изобретения - снижение металлоемкости, экономия электроэнергии и уменьшение износа роликов arperaja.

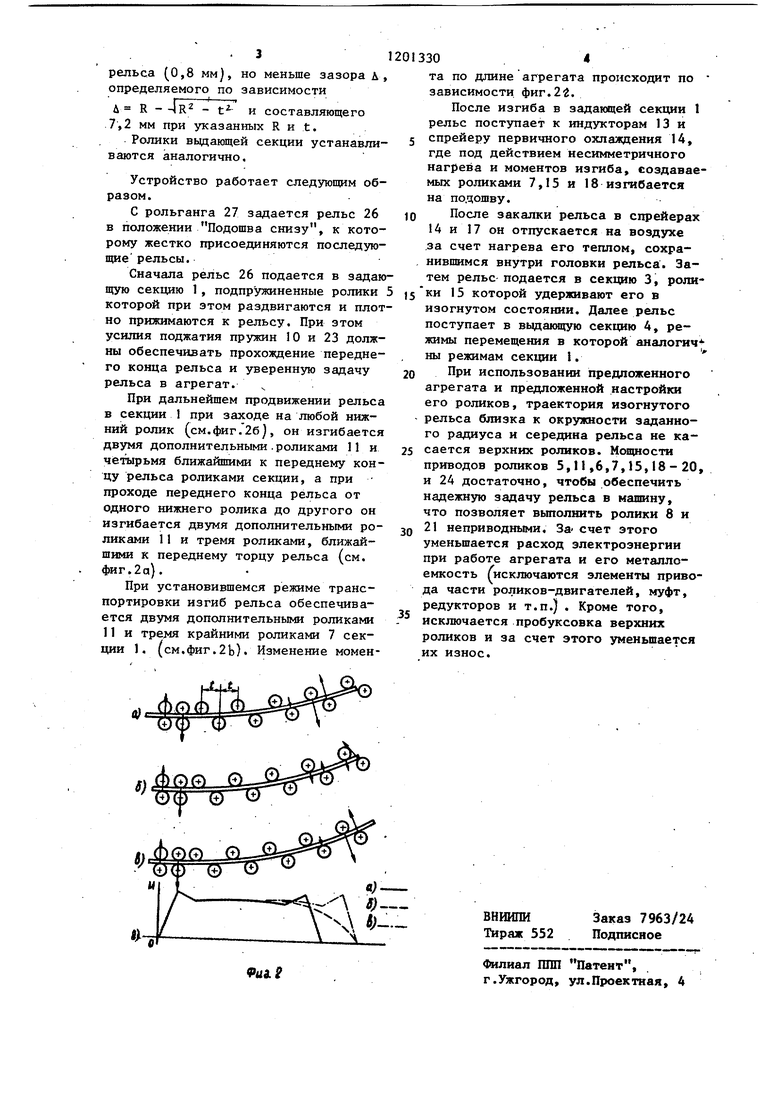

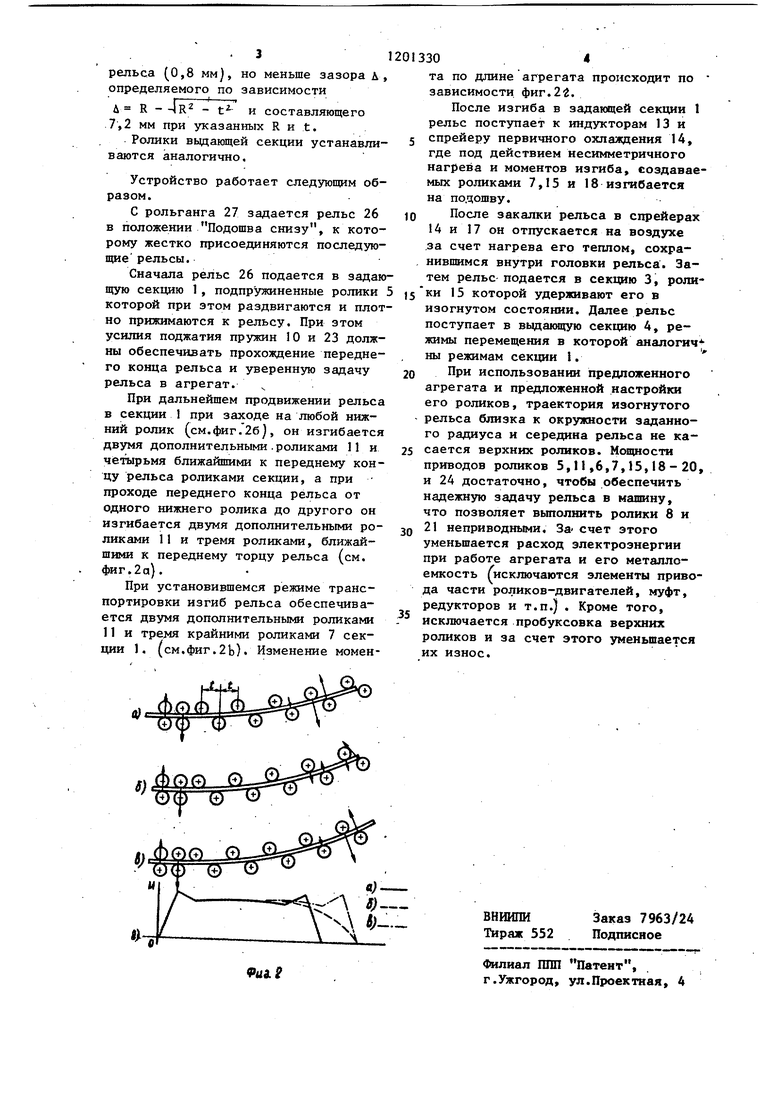

На фиг.1 показан агрегат для закалки рельсов, общий вид; фиг.2 схема задачи конца рельса в ролики задающей секции и эпюры изгибающих моментов.

Агрегат состоит из задающей роликовой секции 1, закалочной секции 2 роликовой секции 3 удержания кривизны и роликовой выдающей секции 4.

Задающая роликовая секция 1 содержит приводные ролики 5 - 7 и неприводные ролики 8, расположенные в шахматном порядке и снабженные механизмами 9 регулирования их по высоте. Первые два ролика 5 задающей секции 1 опираются на пружины 10, а оппозитно этим роликам установлены дополнительные приводные ролики 11, снабженные механизмом 12 регулирования их по высоте.

Закалочная секция 2 содержит индукторы 13 и спрейер 14 первичного охлаждения.

Секция 3 удержания кривизны состоит их приводных роликов 15, расположенных в шахматном порядке и снабженных механизмами 16 регулирования по высоте. В секции установлен также спрейер 17 вторичного охлаждения.

Выдающая секция 4 состоит из приводных 18 - 20 и холостых 21 роликов, расположенных в шахматном порядке и снабженных механизмами 22 регулирования по высоте. Два последних ролика 20 секции опираются на пружины 23, а оппозитно им

установлены дополнителыпле приводные ролики 24, снабженные механизмом 25 регулирования по высоте.

Настройку роликов осуществляют следующим образом/

В задающей секции расположено 18 роликов диаметром 800 мм, из которых два ролика дополнительные, а два подпружинены. Полушаг секции (расстояние по горизонтали между

двумя соседними роликами) мм, а радиус изгиба рельса R 90000 мм. Закаливается рельс Р65. Если за ноль отсчета принять центры осей первых двух нижних роликов, то вертикальная

настройка роликов должна быть следующей : дополнительные ролики 11 - О и 982,7 мм, подпружиненные ролики 5 979 и 3,7 мм; нижние ролики 6-49,1; 153,0; 214,8; 434,7 и 813,2 мм; верхние ролики 8 - 999,9; 1075,9; 1210,2; 1403,1; 1655,0 и 1966,3 мм; крайние ролики 7 - 1150,7; 2336,9 и 1548,0мм. Такая настройка обеспечивает зазор в I мм между поверхностью рельса и поверхностью роликов 8, что больше допуска на типоразмер закаливаемого

| Способ закалки рельсов и стрелочных остряков и закалочный стенд для осуществления способа | 1958 |

|

SU121464A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Термически упрочненные рельсы | |||

| Под редакцией А.Ф.Золотарского | |||

| М.: Транспорт, 1976, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1985-12-30—Публикация

1983-09-26—Подача