Изобретение относится к термичес :хой обработке изделий и может быть использовано для поверхностной непрерывно-последовательной закалки н магнитного отпуска длиннсялерных валов различного назначения, например .сплошных и полых роликов рольгангов широкополосных станов холодной прокатки.

Известны устройства для электротермической обработки цилиндрических изделий, в которых осуществляют закалку и отпуск изделий с помощью индукционного нагрева и охлаждения водяным душем OQ , 2 .

Одиако известные устройства хотя и обеспечивают полный цикл термической обработки за один проход, но не в состоянии обеспечить обработку изделий различных типоразмеров .

Наиболее близким к.предлагаемому яцляется иидуктор для нагрева цилиндрических изделий под термооб.работку, содержащий две сооснр установленные многовитковые индукциоиш е катушки для закалки и магнит|Ного отпуска, каждая из которых (енабжеиа вторичным витком в виде

токопроводящей втулки с разрезом по образующей И.

Известный индуктор обеспечивает полный цикл нагрева разнотипных изделий, обладает повышенной универсальностью. Кроме того, благодаря воздействию на зону -охлаждения переменного магнитного поля обеспечиваются мягкие режимы закалки, умень10шающие внутренние напряжения и коробление изделий.

Однако, как показали исследования, при расширении номенклату изделий, в частности при увеличении

15 диаметров обрабатываемых валов выше 100 мм, полезный технический эффе т закалки в магнитном поле пониженной напряженностью существенно уменьшается. Объясняется это тем,

20 что с увеличением диаметра масса одновременно нагреваемого металла возрастает, следовательно, для отб.ора теплоты водой необходимо дополнительное время охлаждения, ко25торое в известном устройстве можно обеспечить лишь путем удаления отпускного индуктора на большее расстояние от зоны закалки, что приво- значительному ослаблению там

30 внешнего магнитного поля, а значит

и к росту в металле остаточных внут:ренних напряжений.

Цель изобоетения - повышение качества термообработки в широком диапазоне типоразмеров изделий путем локального повышения напряженности магнитного поля.

Поставленная цель достигается тем, что известный индуктор снабжен гокопроводящим кольцом, установленным между катушками соосно им и подвижно в направлении общей оси, внутреннее отверстие токопроводящей втулки катушки для магнитного отпуска выполнено в виде усеченного конуса, большее основание которого обращено к Токопроводящему кольцу, и обе катушки включены последовательно-согласно .

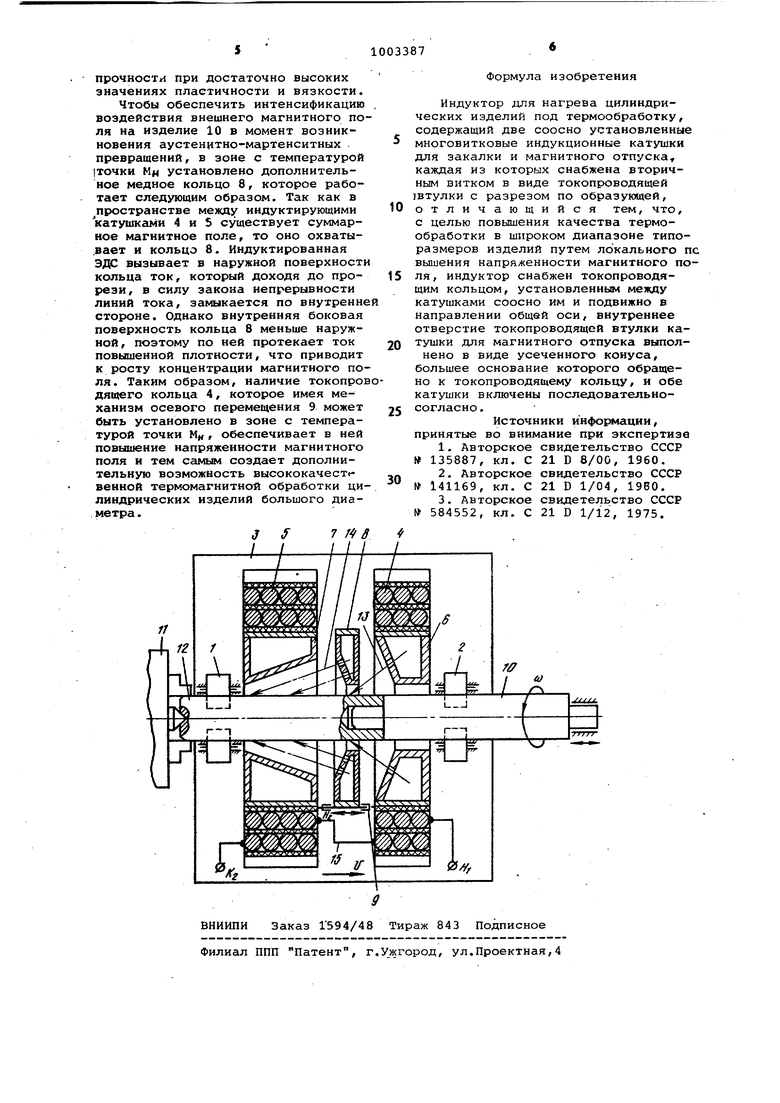

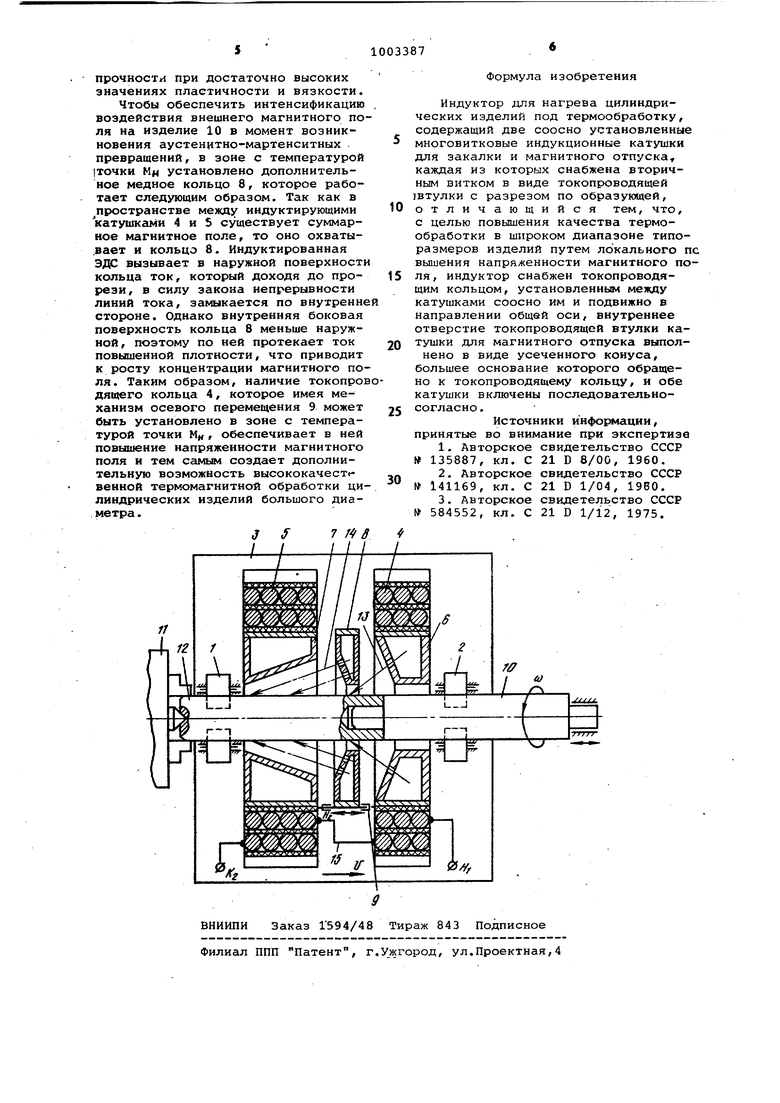

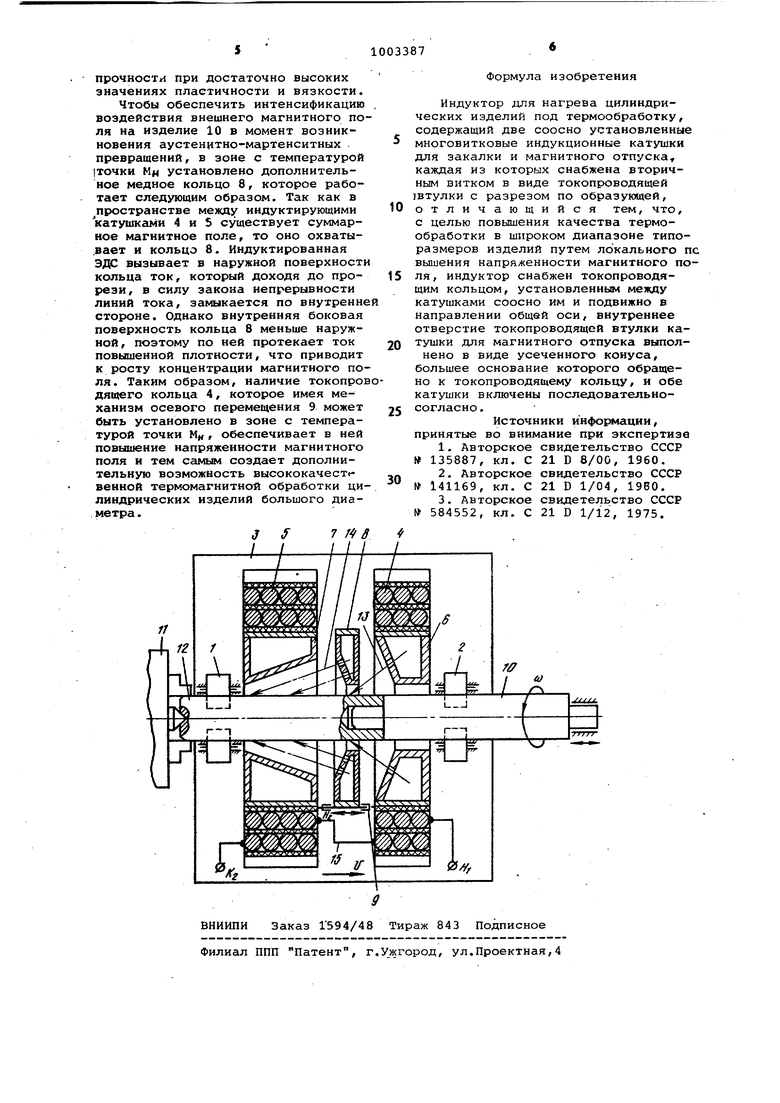

На чертеже изображено предлагаемое устройство, продольный разрез. Устройство для электротермообработки изделий содержит механизм фик.сации, выполненный в виде поддерживающих раздвижных роликов 1, 2 и механизм продольного перемещения (суппорт) 3.

На суппорте 3 между роликами 1 и 2 соосно установлены индуктирующие многовитковые катушки 4 и 5 для закалки и магнитного отпуска с разрезными токопроводящими втулками б и 7 . Между индуктирующими катушками размещено дополнительное токопроводящее кольцо 8, имеклцее возможность осевого фиксированного перемещения с помощью винтового механизма 9. Вращение детали 10 с постоянной скоростью и передается от планшайбы 11 через оправку 12. Закалочный вкладыш 6 индуктирующей катушки 4 и дополнительное токопроводящее кольцо 8 снабжены отверстиями 13 и 14 для подвода воды на поверхность изделия 10 при охлаждении. Конец индуктирующей катушки 4 соединен с началом индуктирующей катушки 5 шиной перемычкой 15, свободные выводы Н и Кj .катушек 4 и 5 присоединяются через со-ответствующую аппаратуру непосредственно к генератору ТВЧ.

Устройство работает следующим o6pa30N.

В исходном положении суппорт 3 подводят к планшайбе 11 таким образом/ чтобы передний кочец изделия 10 располагался в закалочной разрезной втулке б. Во все водоохлаждаемые элементы устройства, в том числе во втулку 6 и дополнительное кольцо 8, подают воду под давлением 4-5 атм. Изделие 10 приводится во вращение со скоростью VV от планшайбы 11, а в многовитковые катушки 4,5 включается переменный ток,, в результате чего происходит нагрев

изделия во втулке 6 до закалочной температуры. Затем включают продольное перемещение суппорта 3 с линейной скоростью V. При этом индуктирующие катушки 4 и 5, их токопроводящие втулки 6 и 7, а также дополнительное кольцо 8 перемещаются вдоль поверхности изделия, осуществпяя его непрерывно-последовательную .закалку и магнитный отпуск.

Так как катушки 4 и 5 включены j между собой последовательно-согласно, то по ним течет один и тот же ток, который вызывает в окружающем пространстве суммарное магнитное поле, замыкающееся внутри катушек по поверхности изделия 10. Благодаря наличию в катушках 4 и 5 разрезных токопроводящих втулок 6 и 7 суммарный магнитный поток вытесняется ими в воздушный зазор между втулкой и изделием. Причем его концентрация при постоянной величине тока в катушках целиком зависит от величины зазора. Следовательно, регулируя радиальную величину воздушного зазора в свету можно тем самым регулировать и напряженность магнитного поля, а значит и плотность вихревого тока в поверхностном слое изделия, что в свою очередь обуславливает изменение количества теплты, вносимой током в металл. В частности, исполнение индуктирующей втулки 7 отпускной катушки 5 в виде растянутого усеченного конуса обеспечивает непрерывное изменение напряженности магнитного поля на поверхности изделия 10 в сторону повышения по мере уменьшения между ним и втулкой 7 величины радиального воздушного зазора. Причем максимум напряженности при такой форме индуктирующей втулки смещается от середины катушки 5 к ее краю на выходе из устройства. Если ввести во втулку 7 водяной душ В постоянной интенсивности и омывать им изделие 10, в котором совершаются аустенитно-мартенситные превращения, то при наличии магнитного поля повышающейся напряженности, а следовательно, и увеличивающейся в изделии добавочной теплоты, обеспечивается автоматическое замедлени охлаждения; создаются мягкие режимы закалки, уменьшающие внутренние напряжения и деформацию. С другой стороны, при положении на зону закалки внешнего магнитного поля помимо теплового эффекта в металле в озникают магнитострикционные явления, которые упорядочивают протекающий в нем процесс структурных превращений, что приводит к замедлению роста дефектов, а следова-; тельно, к повышению механической

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для термообработки длинномерных сложных изделий | 1980 |

|

SU954445A1 |

| Индуктор для нагрева цилиндрических изделий | 1982 |

|

SU1050137A1 |

| Устройство для закалки и отпуска изделий | 1983 |

|

SU1096287A1 |

| ИНДУКТОР ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2034045C1 |

| ИНДУКТОР УСТАНОВКИ ИНДУКЦИОННОГО НАГРЕВА | 2000 |

|

RU2187215C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ЧУГУНА И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2428487C1 |

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU685701A2 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| Высокочастотный индуктор для нагрева перекатываемых внутри него изделий | 1979 |

|

SU773972A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛА И.И.МАКСИМОВА | 1996 |

|

RU2107101C1 |

Авторы

Даты

1983-03-07—Публикация

1981-12-28—Подача