1

Изобретение относится к области испытаний материалов.

Известны клиновые образцы из листового металла, используемые при испытаниях для оценки штампуемостц материала при глубокой вытяжке 1.

Однако при испытании такого типа образца механизм деформирования клиновой части его для определения напряжений сжатия отличается от того, что имеет место при вытяжке плоской заготовки в полое изделие. Это приводит к некоторому искажению замеряемых напрях ений сжатия в клиновом образце по сравнению с фактически действующими при обычной вытяжке.

Наиболее близким к изобретению по технической су11:1ности является образец для определения напряжений сжатия во фланце листовой заготовки, выполненный в виде диска с радиальным вырезом, торцовые поверхности которого, предназначенные для съема усилий сжатия, расположены под углом друг к другу в 180° 2. Глубина выреза этого образца равна полной ширине фланцевой его части, с которой осуществляют съем усилия сжатия. Таким образом, образец представляет собой полудиск, который снабжен центральннм отростком для крепления образца к пуансону.

Однако этот образец не позволяет получать достоверную информацию о действующих при вытяжке напряжениях сжатия во фланце заготовки, так как внецентровое приложение вытяжного усилия приводит к стремлению заготовки сместиться с донной части пуансоOна, что в свою очередь, обуславливает возникновение неравномерных напряжений штамповки в донной части вытягиваемого образца и к неучитываемому искажению напряжений сжатия во

5 фланце заготовки.

Целью изобретения является повышение точности определения напряжений сжатия во фланце листовой заготовки .

0

Это достигается тем, что в предлагаемом образце центральный угол выреза в диске выбран в пределах 2030°, и в нем расположен составляющий одно целое с образцом участок, боко5вые поверхности которого параллельны биссектрисе угла выреза.

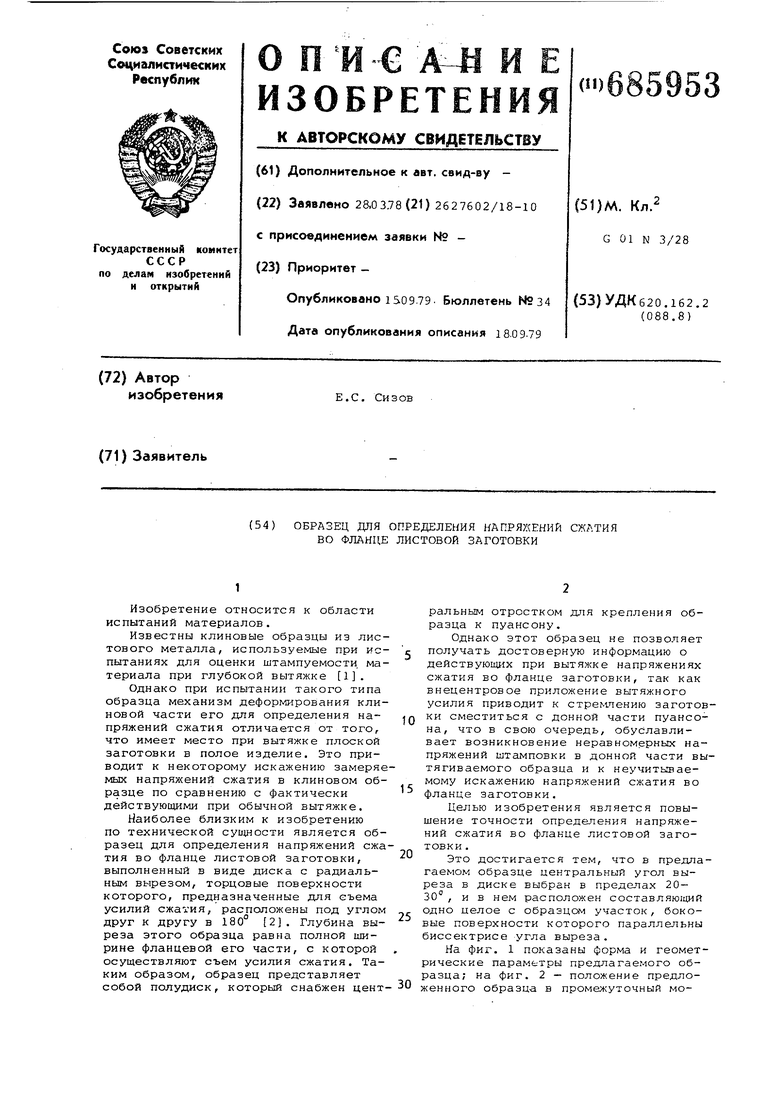

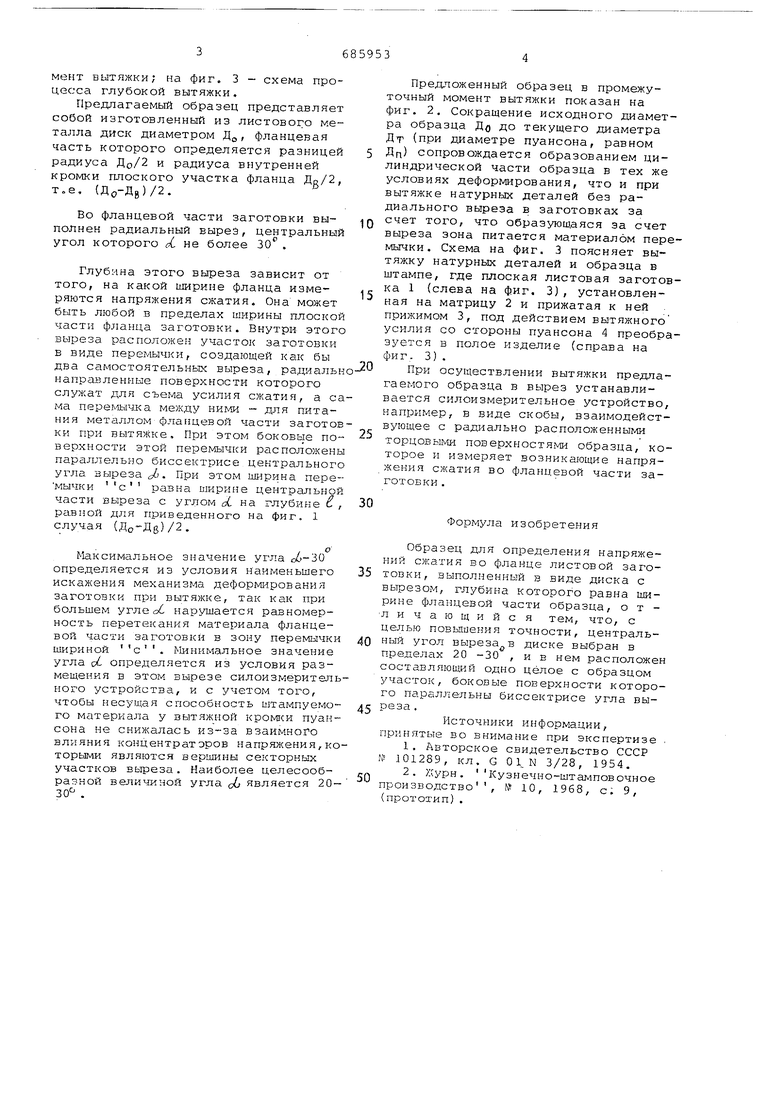

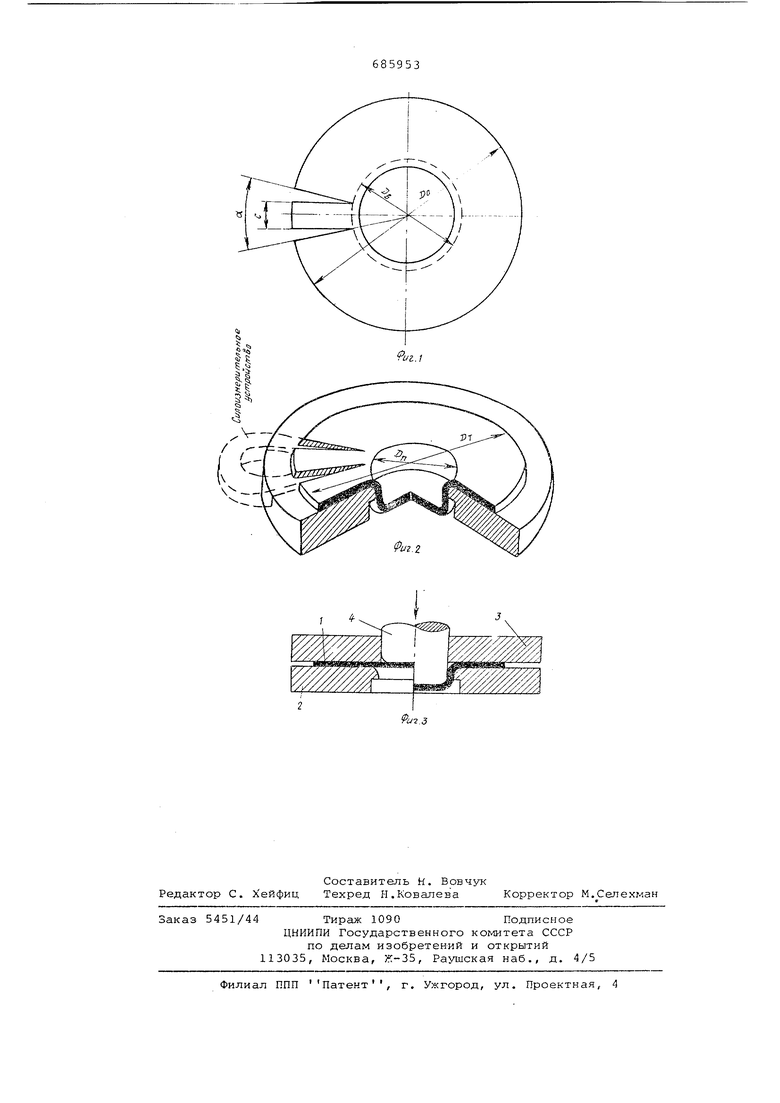

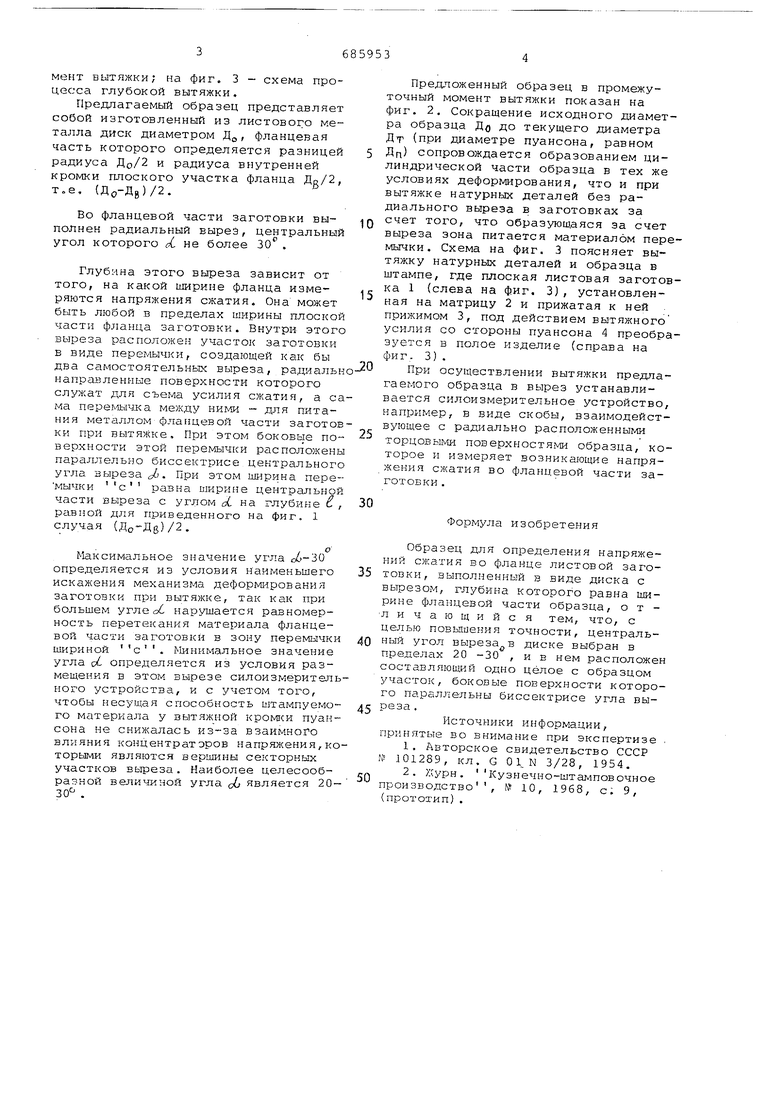

На фиг. 1 показаны форма и геометрические параметры предлагаемого образца; на фиг. 2 - положение предло0женного образца в промежуточный момент вытяжки; на фиг. 3 - схема процесса глубокой вытяжки. Предлагаемый образец представляет собой изготовленный из листового металла диск диаметром Д,, фланцевая часть которого определяется разницей радиуса До/2 и радиуса внутренней кромки плоского участка фланца , т.е, (До-Д8)/2. Во фланцевой части заготовки выполнен радиальный вырез, центральный угол которого (L не более 30 . Глубина этого выреза зависит от того, на какой ширине фланца измеряются напряжения сжатия. Она может быть любой в пределах ширины плоской части фланца заготовки. Внутри этого выреза расположен участок заготовки в виде перемычки, создающей как бы два самостоятельных выреза, радиальн направленные поверхности которого служат для съема усилия сжатия, а са ма перемьгГчка между ниг-ли - для питания металлом фланцевой части заготов ки при вытял ке. При этом боковь1е поверхности этой перемь чки расположены параллельно биссектрисе центрального угла выреза Jj. При этом ширина пере мыжи с равна ширине центральной части выреза с углом cL на глубине С равной для приведенного на фиг. 1 случая ()/2. Максимальное значение угла ci-30 определяется из условия наименьшего искажения механизма деформирования заготовки при вытяжке, так как при большем угле о нарушается равномерность перетекания материала фланцевой части заготовки в зону перем 51чки шириной с. Минимальное значение угла d- определяется из условия размещения в этом вырезе силоизмерител ного устройства, и с учетом того, чтобы несущая способность штампуемо го материала у вытяжной кромгси пуан сона не снижалась из-за взаимного влияния концентраторов напряжения,к торыми являются вершины секторных участков выреза. Наиболее целесообразной величиной угла об является 20 30 . Предложенный образец в промежуточный момент вытяжки показан на фиг. 2, Сокращение исходного диаметра образца До до текущего диаметра Дт (при диаметре пуансона, равном Дп) сопровождается образованием цилиндрической части образца в тех же условиях деформирования, что и при вытяжке натурных деталей без радиального выреза в заготовках за счет того, что образующаяся за счет выреза зона питается материалом перемычки. Схема на фиг. 3 поясняет вытяжку натурных деталей и образца в штампе, где плоская листовая заготовка 1 (слева на фиг. 3), установленная на матрицу 2 и прижатая к ней . прижимом 3, под действием вытяжного усилия со стороны пуансона 4 преобразуется в полое изделие (справа на фи г. 3) . При осуществлении вытяжки предлагаемого образца в вырез устанавливается силоизмерительное устройство, например, в виде скобы, взаимодействующее с радиально расположенными торцовыми пoвepxнocтя и образца, которое и измеряет возникающие напряжения сл(атия во фланцевой части заготовки . Формула изобретения Образец для определения напряжений сжатия во фланце листовой заготовки, выполненный в виде диска с вырезом, глубина которого равна ширине фланцевой части образца, отличающийся тем, что, с целью повшиения точности, центральный угол выреза в диске выбран в пределах 20 -30 , и в нем расположен составляющий одно целое с образцом участок, боковые поверхности которого параллельны биссектрисе угла выреза . Источники информации, принятые во внимание при экспертизе , 1.авторское свидетельство СССР № 01289, кл. G 01. N 3/28, 1954. 2. :сурн . Кузнечно-штамповочное производство , 10, 1968, с. 9, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| Устройство для испытания листовых образцов с радиальным вырезом на двухосное растяжение | 1979 |

|

SU783644A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476287C2 |

| Устройство для испытания листовых материалов на двухосное растяжение в процессе вытяжки | 1980 |

|

SU896495A1 |

| Способ определения напряжений сжатия во фланце листовой заготовки при вытяжке | 1980 |

|

SU930054A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476286C2 |

| Способ бесприжимной вытяжки листовых деталей | 1978 |

|

SU774692A1 |

z/z.j

Авторы

Даты

1979-09-15—Публикация

1978-03-28—Подача