1

Изобретение относится к области листовой штамповки и может найти применение при изготовлении деталей из относительно толстого материала.

Известен способ бесприжимной вы- 5 тяжки, при котором формообразование детали за один переход осуществляют вытяжным усилием, изменяющимся в процессе вытяжки от нуля до наибольшего значения с последуквдим снижени- 10 ем его- до нуля, без прижима фланцевой части заготовки, деформируемой в процессе вытяжки в конус, угол которого постепенно уменьшается, а ширина фланца постепенно увеличивается j ij. Известный способ обеспечивает относительную глубину вытяжки Н - 0,95-1,00 (где Н - глубина детали, . а Df, - диаметр пуансона) , чему соответствует коэффициент вытяжки 20 Kg 2,25.

Однако известны детали типа корпусов пороховых ракет, корпусов контакторов и других, относительная глубина которых доходит до 2,0 (,0) 25 и изготовление их известным способом за один переход невозможно.

Целью изобретения является увеличение глубины детали за один переход вытяжки. 30

Для достижения этой цели на заготовку воздействуют постоянным вытяжным усилием, составляющим преимущественно 90% от разрушающего, и осуществляют одновременно торцовый подпор фланца заготовки, обеспечивая сохранение его исходной ширины постоянной.

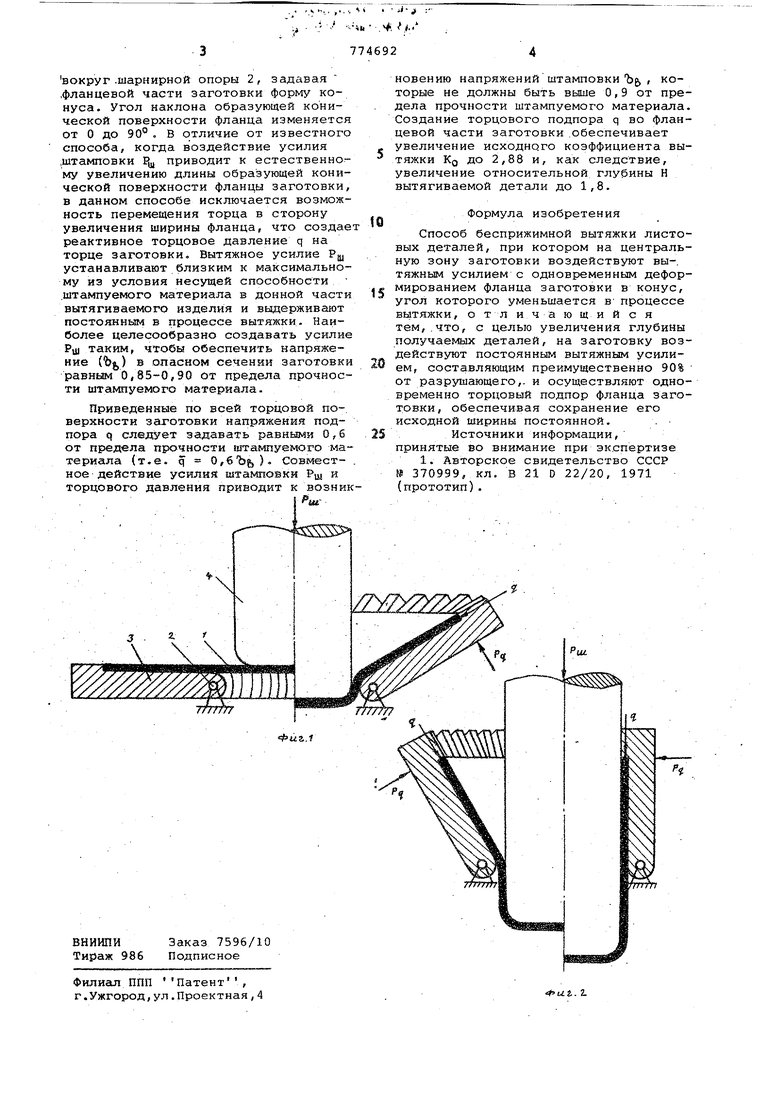

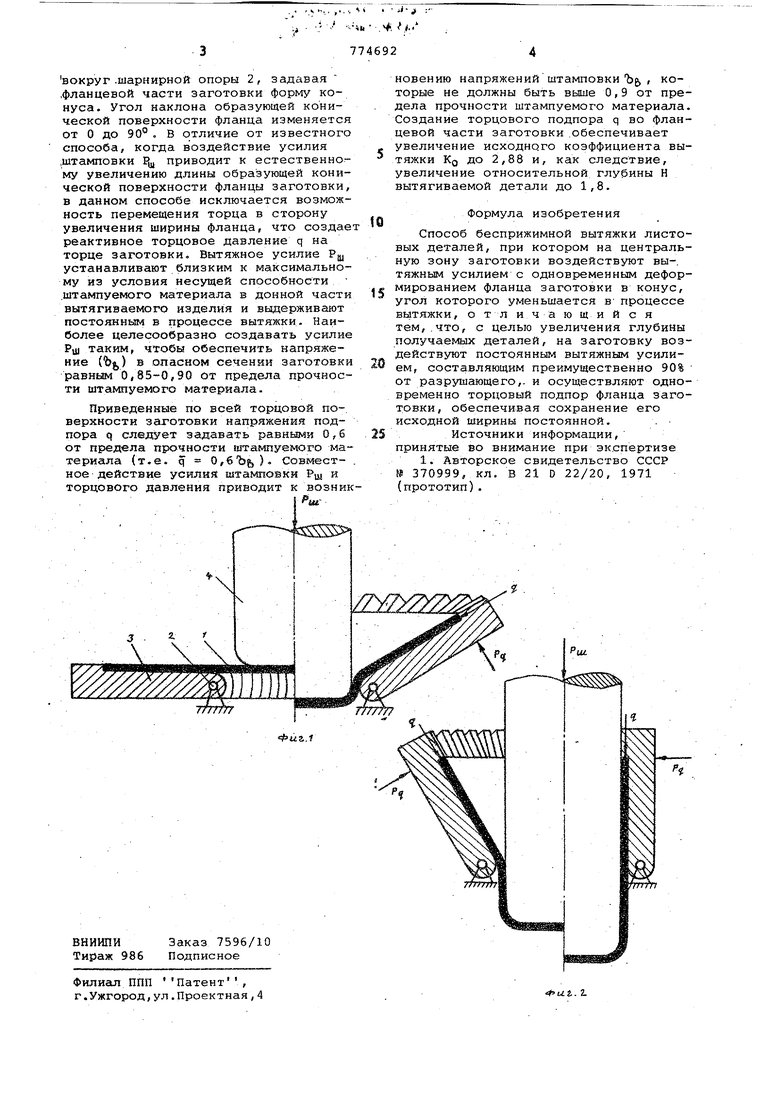

На фиг. 1 представлены начальные этапы формообразования; на фиг. 2 конечные этапы.

Для реализации предложенного способа заготовку 1 устанавливают на вытяжную матрицу, состоящую, например, из шарнирно закрепленных в опорах 2 пластин 3. На заготовку в центральной части воэдейтсвуют усилием Рщ, создаваемым посредством пуансона 4, что ведет к преобразованию плоской заготовки в цилиндрическую часть детали с коническим раструбом фланца. Пластины 3 по поверхности, взаимодействующей с заготовкой, имеют выступы, в .которые упирается торец фланца заготовки.

Таким образом, процесс вытяжки осуществляют при воздействии на центральную часть заготовки 1 вытяжным усилием PU, , близким к разрушающему, и усилием Р, f воздействующим на поворотные пластины 3, поворачивающиеся

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки | 1978 |

|

SU721176A1 |

| Способ изготовления полых изделий из листовой заготовки | 1977 |

|

SU703187A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Способ глубокой вытяжки и штампдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU837482A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

| Способ изготовления полых деталей с фланцем | 1984 |

|

SU1186325A1 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

Авторы

Даты

1980-10-30—Публикация

1978-03-03—Подача