Изобретение касается способа пол чения ионообменников, в частности, способа получе ния анионитов путем введения аминоалкильных групп в сши тые, нерастворимые в воде, содержащие ароматические ядра органические полимеры. Известен способ получения аниони тов путем взаимодействия сополимеров моновинилароматических соединений и поливинилароматических соединений с амидоалкилирующим агентом простым эфиром N-гидроксиалкилимидсял - в присутствии агента набухания полимера и кислого катализат ора с последующим омьтением продукта реакции tl . В результате осуществления извес ного способа получается значительное количество разрушенных гранул анионита. Цель изобретения - повышение ста бильности зерен анионита. Поставленная цель достигается TS что в качестве акидоалкилирующаго агента используют сложн лй эфир N-оксиалкиламида или N -оксиалкилимида. Согласно .изобретению в качестве .сложных эфиров используют сложные эфиры N-оксиалкиламидов и N-оксиалкилимилов и низших алифатических или, ароматических моно- или дикарбоновых кислот, таких, например, как муравьиная, масляная, валериановая, янтарная, малеиновая, бензойная и фталевая кислоты или Cj- Cj-алканкарбоновых кислот , таких как уксусная и пропионовая кислоты, или неорганических, содержащих кислород, таких как серная и фосфорная кислоты, или их кислые эфиры. В качестве N-оксиалкиламидов И N-оксиалкилимидов наряду с N-OKсиэтиламидами N-оксиэтилимидами преходе всего используют Ы оксиметиламиды, а именно N-оксиметилимидами С5-алканкарбоновых кислот, таких как муравьиная, уксусная, пропионовая, масляная, валериановая кислоты и оксиметилс1миды, в частности, насыценных или ненасыщенных алифатических С, - С -дикарбоновых кислот, таких как янтарная, глутаровая, адининовая, дигликолевая и малеиновая кислоты, или ароматических ортодикарбоновых кислот, таких как фталевая кислота. В качестве сшитых, нерастворимых в воде, содержащих ароматические ядра органических полимеров, используют сополимеры моно- и поли виниларильных соединений. Такие сополимеры известны и их получают известными способами. Сополимеры могут являться микропористьф и г т.е. могут иметь структуру геля, или макропористыми. Предпочитают такие сополимеры, структура которых содержит большую долю ароматических моновинильных соединений и меньшую долю ароматических или алифатических поливинил ных соединений. Количество дейсгау гцих в Кчестве сшивающего агента поливинильных соединений может колебаться в широких пределах.При по лучении сополимеров со структурой геля используют 0,5-20 вес.% поливинильных соединений, предпочтител но 0,5-10 вес.%, в то время как пр синтезе макропористых сополимеров используют поливинильные соединени в количестве 2-50%, предпочтительно 2-20%. В качестве ароматических монови нильных соединений могут быть использованы винилнафталин, замещен ные стиролы, например винилтолуол виниланизол, этилстирол, стиролр В качестве поливинильных соединений могут быть использованы дивинилпиридин, дивинилтолуолы, дивинилнафталины, диаллилфталат, этиленгликольдиакрилат, дивинилкс лол, дивинилэтилбензол, дивинилсульфон, поливиниловый или полиаллиловый эфир гликоля, глицерин и пентаэритрит, дивинилкетон, дивинилсульфид, аллилакрилат, диаллилмалеат, диаллилфумарат, диаллилсукцинат, диаллилкарбонат , диа лилмалонат, диаллилоксалат, диаллиладипат, диаллилсебацат, дивини себацат, диаллилтартрат, диаллилс ликат, триаллилтрикарбаллилат, тр аллилаконитат, триаллилцитрат, триаллилфосфат, N,N -метилендикар иламид, N.N-метилендиметакриламид, Ы,Ы-этилендиакриламид, 1,2-ди-( -метилметилен (сульфонами до)-этилен, тривинилбензол, триви нилнафталин, поливинила;трацены, дизинилбензол, тривинилциклогекса и этиленгликольдиметакрилат. Кроме того, можно применять сшитые, содержащие ароматические винильные соединения сополимеры, в процессе получения которых испо зовались добавки других винильных соединений, таких как, например, метакриловые и акриловые соединен в частности акрилонитрил, этилен, пропилен, изобутилен, винилхлорид винилацетат, винилиденхлорид,вини пиридин и замещенные винилпиридин а также винилхинолины и винилпирр дон. Пригодны также добавки политиленнасыщенных соединений, таких ак изопрен, бутадиен, хлоропрен, иперилен, пентадиен,, гексадиен, кстадиен, декадиен, гексатриен, иклопентадиен, а также добавки амещенных полиэтиленненасыщенных оединений, таких, например, как лоропрен, 2,3-диметилбутадиен, 2,5-диметилгексадиен, 2,5-диметилктадиен, которые реагируют как соединения, имеющие лишь одну войную связь. В качестве агентов набухания полимера используют галогенированные углеводороды, например дихлорметан, четыреххлористый углерод, дихлорэтан, трихлорзтилен, симметричный тетрахлорэтан, 1,1,2-трихлорэтан, тетрахлорэтилен, дихлорпропан, пентахлорэтан, трихлорпропаны, тетрахлорпроданы, а также полярные органи- . ческие растворители, например диметилформамид, окись сернистого метила и сульфолан, а также замещенные нитрогруппами алифатические или ароматические углеводороды, например 1-нитропропан, 2-нитропропан, нитроэтан или нитробензол. Указанные агенты набухания могут быть использованы отдельно или в смеси друг с другом. Не содержащие галогена агенты набухания, например нитробензол, нитроэтан, нитропропан, окись сернистого метила;, . или сульфолан, целесообразно использовать в том случае, если получаемые аниониты не должны выделять галогенидов, например хлора, как это необходимо в анионитах, предусмотренных для использования в атомной электростанции. В качестве кислых катализаторов используют катализаторы для реакции Фриделя-Крафтса, например, хлорид цинка, хлорид алюминия, тетрахлорил олова, хлорид железа (Ш), и прежде всего сильные кислоты, а именно органические кислоты, например алифатические и ароматические сульфокислоты, такие как метан-, бензоли толуолсульфокислоты, и сильные неорганические кислоты, в частности, содержащие кислород, например фосфорную кислоту и ее кислые сложные эфиры и прежде всегсг серную кислоту (концентрированную или дымящуюся). Можно использовать смеси из неорганических, содержащих кислород, кислот, например серной кислоты, и низших алифатических карбоновых кислот или их ангидридов, например уксусной кислоты или уксусного ангидрида . Взаимодействие органических полимеров со сложными эфирами N оксиалкиламидов или N-оксиалкилимидов проводят при ,0-150 С, в частности при 30-100 С.

При этом сложные эфиры целесообрайно использовать в количествах 0,5-4 моль, предпочтительно 1 2,5 моль на 1 моль ароматической единицы, т.е. на 1 моль ароматических ядер в полимере.

Количества кислых катализаторов можно варьировать в широких пределах, в основном оказалось целесообЕ)азным использовать их в количествах 0,1-1,5 моль, предпочтительно 0,75-1,25 моль на 1 моль сложного

эфира.

Взаимодействие проводят так, чт получают сначала сложные эфиры Nоксиалкилс1мидов или N-оксиалкилимицов, причем агенты набухания одновременно могут служить растворителями для реакции переэтерификации. Полимеры набухают в этих растворах сложных эфиров. После добавки кислого катализатора и установления температуры реакции начинается взаимодействие сложных эфиров с полимерами.

После ациламиноалкилирования от продуктов разложения отщепляют ацильный i радикал известными приемами, например путем гидролиза продуктов ациаминоалкилирования в щелочной или кислой среде или путем взаимодействия с гидразином и последукмцего гидролиза в кислой среде и в случае необходимости, Б присутствии органических растворителей или агентов набухания. Для омыления продукт ациламиноалкилирования целесообразно отделять от реакционной среды, например, путем отсасывания. В случае необходимости выделенный продукт можно сушить или промывать сметпиваетлым с водой органическим растворителем, например метаноле, этанолом, диоксаном, тетрагидрофураном. Вьщелеиный продукт затем в автоклаве омыляют при 100-250 0 примерно 5-40%-ным по весу водным или спиртовым раствором щелочи, например гидроокиси натрия, гидроокиси калия или примерно 5-80%-ным по весу раствором минеральной кислоты, например соляной, бромистоводородной и серной кислот. С другой стороны продукт ациламиноалкилировання можHf) подвергать взаимодействию и с 5-50%-ным по весу водным или спиртвым раствором гидрата гидразина при 50-100 С. При предпочтительном варианте последний раствор может содержать другие щелочи, в частности едкие щелочи, в количестве 1-20 вес.%. Продукт реакции можно выделять, промывать водой и затем, для совершенствования гидролиза.

нагревать с водным раствором минеральной кислоты (5-20%-ным).

Получаемые согласно изобретению аминоалкильные соединения, кроме того, могут быть модифицированы путем алкилирования известными приемами. Для этой цели служат известные алкилирующие средства, например метил-, этил-, пропилхлорид или - бромид, диалкилсульфаты, например, диметилсульфат, окиси

0 алкилена, например окись этилена или пропилена, галоидгидрины, полигалоидные соединения, эпигалоидгидриды, этиленимины или смеси формальдегида и муравьиной кислоты.

5

С помощью предлагаемого способа можно получать содержавшие аминоалкильные группы, нерастворимые в воде искусственные смолы, обладающие свойствами анионита, с ранее

0 не достигнутой обменной емкостью и высокой стабильностью зерен технически простым и безопасным образом.

Пример. 700 г растворенного в 2400 г дихлорэтана N-окси5метилфталимида и 454 г уксусного ангидрида в течение 5 ч нагревают с обратным холодильником до температуры кипения. В этом растворе сложного эфира при в течение

0 30 мин подвергают набуханию 300 г сшитого 6% дивинилбензола полимера стирола. Затем в течение 4 ч при температуре кипения каплями добавляют 400 г концентрированной сер5ной кислоты. После перемешивания в течение 20 ч при этой температуре полимер отсасывают и суспендирутот в 2000 мг 10%-ного водного раствора аммиака. Остатки агента

0 набухания путем азеотропной перегонки удаляют из суспензии. Затем полимер нагревают в течение 10 ч в автоклаве с 40%-ным натровым щелоком до 180°С. После отмывки йаТрового щелока получают 750 мл

5 слабоосновного анионита, который по отношению к 0,1 н.соляной кислоте имеет способность к связыванию кислоты 3,3 ./л и содержание азота в сухом веществе 9,55%.

0

П р и м е р 2, 354 г растворенного в 1100 г дихлорэтана N-оксиметилфталимида и 227 г уксусного ангидрида в течение 5 ч нагревают до температуры обратного холодиль5ника. В этом растворе сложного эфира при в течение 30 мин подвергают набуханию 150 г сшитого 4% дивинилбензола полимера стирола. Затем в течение 1 ч при

0 температуре обратного холодильника каплями добавляют 240 г концентрированной серной кислоты и реакционную смесь дополнительно перемешивают при этой температуре еще

5 в течение 20 ч. После выделения

продукта реакции последний суспендируют в 100 мл 10%-ного водного раствора аммиака. Остатки дихлорэтана путем азеотропной перегонки удаляют из этой суспензии. Затем продукт реакции выделяют к омьшяют путем нагревания в течение 10 ч до 180 С в автоклаве с 40%-ным натровым щелоком. После отмьшки натрового щелока получают слабоосновный анионит, который по отношению к 0,1 и.соляной кислоте имеет способность к связыванию кислоты 3,0 Пэкв./л и содержание азота в сухом веществе 10,4%.

Вместо 240 г концентрированной серной кислоты с теми же самыми результатами в качестве катализатора используют 420 г паратолуолсульфокислоты.

П р и м е р 3. 160 г сшитого 2% дивинилбензола полимера стирола подвергают взаимодействию описанным в примере 1 способом и гидролизуют.

Получают слабоосновный анионит, который, по отношению к 0,1 н,соляной кислоте имеет способность к связыванию кислоты 2,87 г«экв./л, содержание азота в сухом веществе 18,2%.

Пример 4, 2 45 г. полученного путем взсшмодействия N-оксиметилфтаимида с уксусным ангидридом сложного эфира растворяют в 600 мл 2-нитрпропана, В этом растворе в течение 30 мин подвергают набуханию 100 г сшитого 6% дивинилбензола гранулированного полимера стирола. Затем смесь нагревают до , перемешивая, каплями добавляют 125 г конценрированной серной кислоты. Затем реционную смесь в течение 16 ч выдерживают при этой температуре.

Продукт реакции выделяют и суспендируют в водном растворе аммиака. Суспензию путем азеотропной перегонки освобождают от остатков агета набухания. Продукт реакции выделяют и омыляют 40%-ным натровым щелоком в автоклаве при температуре выше . Получают слабоосновный анионит, который после отмывки натрового щелока имеет способность к свяэьшанию кислоты 3,3 г-экв./л по отношевиюг, к 0,1 г соляной кислоты и содержание аэота в сухом веществе 9,45%.

Пример 5. 354 г растворенного в 1200 г дихлорэтана N-оксиметилфталимида и 227 г уксусного ангидрида в течение 5 ч нагревают до температуры обратного холодильника. После охлаждения до в этом растворе в течение 30 мин подвергают кабуханию 150 г сшитого 8% дивинилбензола макропористого полимера стирола (полученного путем бисерной полимеризации стирола и дивинилбензола в присутствии 60 вес.% изододекана из расчета на сумму мономеров). Смесь зате нагревают до температуры обратного холодильника и в течение 4 ч, перемешивая, каплями добавляют 240 г концентрированной серной кислоты. После дополнительного перемешивания Б течение 20 ч при этой температуре продукт реакции выделяют и освобождают от связанного с ним дихлорэтана путем суспендирования в водном растворе аммиака и азеотропной перегонки описанньЛм в примере 1 образом. Затем полимер в течение 10 ч в автоклаве нагревают с 40%-ным натровым щелоком до 180 С. После отмывки натрового щелока получают 540 мл слабоосновного анионита, который для 0,1 н,соляной кислоты имее способность к связыванию кислоты 2,4 г-, экв./л и содержание азота в сухом веществе 10,6%.

Примере. 250 г сложного эфира, полученного путем взаимодействия (нагревание до температуры обратного холодильника в течение 5 ч) бис-(фталимидометилового) эфи с уксусным ангидридом, растворяют в 500 мл 2-нитропропана.В этом растворе в течение30 мин подверга набуханию 100 г сшитого 6% дивинилбензола макропористого гранулированного полимера стирола (полученного путем бисерной полимеризации стирола и дивинилбензола в присутствии 70 вес.% изододекана из расчета на сумму мономеров). Реакционную смесь нагревают до 85с и, перемешивая, каплями добавляют 125 г концентрированной серной кислоты. После дополнительного перемешивани в течение 16 ч при этой температуре выделяют смолу и нагревают в водном аммиачном растворе до 100 С Затем выделяют полимер и омыляют путем обработки в течение 10 ч 40%-ным натровым щелоком при 180 с в автоклаве. После отмьшки натрового щелока получают 340 мл слабоосновного анионита, который для 0,1 н.соляной кислоты имеет способность к связыванию кислоты 2,3 г экв./л и содержание азота в сухом веществе 10,85%,

Вместо 125 г концентрированной серной кислоты с такими же результатами в качестве катализатора используют 130 г безводной фосфорной кислоты.

П рим ер 7. 600 г полученного из N-оксиметилфталимида и уксусного ангидрида сложного эфира растворяют в 2000 мл дихлорэтана. В этом растворе в течение 30 мин при 60°с подвергают набуханию 230 г сшитого 5% дивинилбензола

макропористого гранулированного полимера стирола (полученного путем бисерной полимеризации стирола и дивинилбензола в присутствии 63 вес.% изододекана из расчета на общий вес мономеров). Затем смесь нагревают до температуры обратного холодильника и в течение 3 ч, перемешивая, смешивают с 320 г концентрированной серной кислоты. После перемешивания в течение 20 ч при температуре обратного холодильника продукт реакции выделяют и освобождают от связанного с ним агента набухания путем суспендирования в водном растворе аммиака и азеотропной отгонки дихлорэтана из водного раствора. Продукт реакции выделяют и затем в автоклаве в течение .10 ч омыляют при 40%-ным натровым щелоком. После отмывки щелочи выход составляет 1000 мл. Содержание азота в сухом веществе 12,5%.

920 мл полученного таким образом, имеющего аминометильные группы полимера взмучивают в 2 л воды и при температуре ниже сначала смешивают с 110 г концентрированной серной кислоты, затем 715 м 37%-ного водного раствора формальдегида и затем 410 мл муравьиной кислоты.Затем реакционную смесь медленно нагревают до 95°С и выдерживают при этой температуре, пока образование газа не будет окочено (примерно 16 ч). Имеющий диметиламинометильные группы анионит выделяют, подщелачивают разбавленным натровым щелоком и затем нейтрально промывают. Выход составляет 1100 мл.

Полученный таким образом, имеющий третичные аминогруппы анионит по отношению к 0,1 н.соляной кислот имеет способность к связыванию кислоты 1,9 г. экв./л. Рабочая обменная емкость в фильтровальной трубке без угольной кислоты составляет 27 г СаО/л при удельной нагрузке 30. Рабочая обменная емкость в присутствии угольной кислоты при удельной нагрузке 10 составляет 42,0 :г СаО/л.

Примере. 354 г растворенного в 1200 г дихлорэтана N-оксиметилфталимида и 204 г уксусного ангидрида в течение 4 ч нагревают до температуры обратного холодильника. В этом растворе сложного эфира в течение 1 ч при подвергают набуханию 208 г сшитого 4% дивинилбензола гранулированного полимера стирола. Затем смесь нагревают до температуры обратного холодильника и затем, перемешивая

в течение 1 ч смешивают с 196 г ::ерной кислоты (моногидрата) . После перемешивания в течение 18 г при температуре обратного холодильника реакционную смесь охлаждают. 5 Полимер выделяют и нагревают с 1000 мл 10%-ного водного раствора аммиака, пока дихлорэтан полностью не будет удален путем азеотропной перегонки. Затем полимер в течение 0 10 ч в автоклаве омыляют 30%-ным натровым щелоком при . После отмывки натрового щелока получают 475 мл слабоосновного анионита с содержанием азота в сухом вещеет2 ве 9,3% и способностью связ.ывания 0,1 н.соляной кислоты 3 ./ло

Для пэревода в сильноосновной анионит смолу суспендируют в 1300 г 15%-ного водного натрового щелока, и, перемеишвая, при давлении по мень0щей мере 1 атм в автоклаве обраоатьйают в течение 16 ч при 410 г хлористого метила. После отделения продукта от жидкого реактива, перевода ОН-формы в форму

5 хлорида с помощью избытка соляной кислоты и промЕШки водой получают 1230 мл сильноосновного анионита в форме хлорида с общей способностью 1,3 Г-экБ./л смолы в форме хлорида. 0 Вместо 196 г моногидрата серной кислоты с теми же самыми результатами в качестве катализатора используют 325 г безводного FeCEj.

Пример 9. 531 г растворен5 .ного в 1760 г дихлорэтана N-оксиметилфталимида и 306 г уксусного ангидрида в течение 4 ч нагревают до температуры о ратного холодильника. Раствор сложного эфира (описанным в примере 8 образом) подвергают взаимодействию с 203 г сшитого 4% дивинилбензрла гранулированного полимера стирола и дальше перерабатьгоают. Получают 700 мл 5 слабоосновного анионита с содержанием азота в сухом веществе 11% и способностью связывания 0,1 н. соляной кислоты 3,3 г-экв./л. После образования четвертичного основая НИН из первичного амина с хлористым метилом (как описано в примере 8) получают 1260 мл сильноосновного анионита в форме хлорида и с общей способностью 1,58 г«экв./л смолы в форме хлорида. Пример 10. 345г растворенного в 1200 г дихлорэтана N оксиметилфталимида и 260 г пропионового ангидрида в течение 4 ч нагревают до температуры обратного 0 холодильника. Раствор образовавшегося сложного эфира пропионовой кислоты N-оксиметилфталимида описанным в примере 8 образом подвер-, гают взаимодействию с 208 г сшитого 4% дивинилбензола гранулированного полимера стирола и дальше перерабатьшают. Получают 480 мл слабоосновного анионита с содержанием азота в сухом веществе 8% и способностью связывания 0,1 н соляной кислоты 2,7 г-экв,./л.

Пример. Взаимодействие проводят описанным в примере 0 образом с той разницей, что для перезтерификации вместо пропионового ангидрида используют ,4 г ангидрида масляной кислоты. Получают 500 мл слабоосновного анионита с содержанием азота в сухог.. веществе 7,6% и способностью связывания 0,1 н.соляной кислоты 2,35 г« экв./л.

Пример 2. 354г растворенного в 1200 г дихлорэтана N-оксиметилфталимида и 9 г концентрированной серной кислоты в течение 15ч с обратным холодильником превращают в бисфталим1щометиловый эфир. Его в течение 5 ч нагревают с 100 г ангидрида янтарной кислоты до температуры обратного холодильника. После охлаждения реакционного раствора бис-(фталоиламино)-метиловый эфир янтарной кислоты выкристаллизовываеся.

436 г полученного таким образом сложного эфира янтарной кислоты растворяютв 1200 г дихлорэтана. В этом растворе в течение 30 мин при подвергают набуханию 160 г сшитого 8% дивинилбензола макропористого полимера стирола (полученногЪ путем бисерной полимеризаци стирола и дивинилбензола в присутствии 60 вес.% изододекана (из расчета на сумму мономеров). Затем, размешивая, к смеси в течение 3 ч каплями добавляют 100 г концентрированной серной кислоты. После перемешивания в течение 20 ч при температуре обратного холодильника продукт реакции отделяют и освобождают от связанного с ним дихлорэтана путем суспендирования в водном растворе аммиака и азеотропной перегонки, как это описано в примере 1. Затем полимер в течение 10 ч в- автоклаве нагревают с 40%-ным натровым щелоком до . После отмьтки натрового щелока получают 585 МП слабоосновного анионита, который для 0,1 н.соляной кислоты имеет способность связывания кислоты 2,72 г. экв./л и содержание азота в сухом веществе 10,9%.

Пример 13. 600 г полученного из N-оксиметилфталимида и уксусного ангидрида сложного эфира описанным в примере 7 образом подвгают взаимодействию с 100 г сшитого 5% дивинилбензола макропористого гранулированного полимера стирола.

После щелочного омыления продукта реакции получают слабоосновный анионит со способностью связывания 0,1 н. соляной кислоты 2,85 г. ,экв,/л и содержанием азота в сухом веществе 15,3%.

П р и м е р 14. 600 г сложного эфира, полученного путем взаимодействия бис-(фталимидометилового)эфира с уксусным ангидридом, описанным в примере 7 образом подвергают взаимодействию с 100 г сшитого 3% дивинилбензола макропористого гранулированного полимера стирола (полученного путем бисерной полимеризации стирола и дивинилбензола в присутствии 80 вес,% изододекана, из расчета на общ.й вес мономеров), После щелочного омыления продукта реакции получают слабоосновный анионит со способностью связьшания 0,1 н.соляной кислоты 2,6 г« экв./л и содержанием азота в сухом веществе 17,2%.

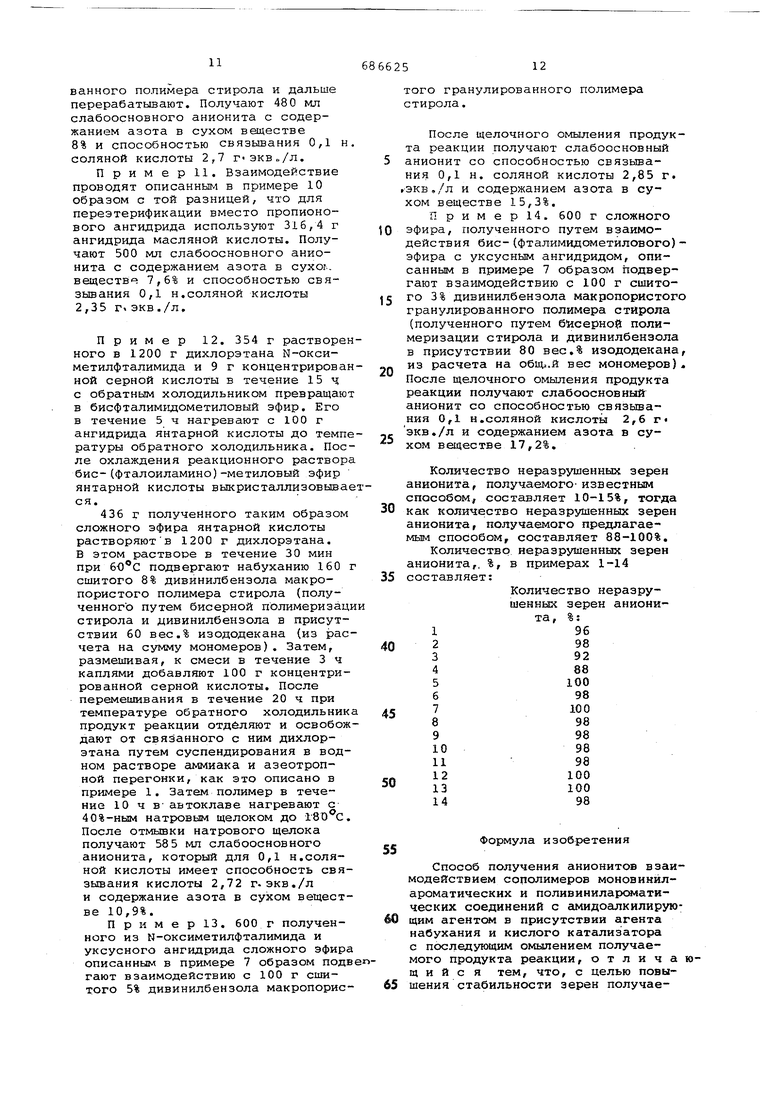

Количество неразрушенных зерен анионита, получаемого- известным способом, составляет 10-15%, тогда 0 как количество неразрушенных зерен анионита, получаемого предлагаемым способом, составляет 88-100%. Количество неразрушенных зерен анионита,, %, в примерах 1-14 5 составляет:

Количество неразрушенных зерен анионита, %:

I96 0 298

392

488

5100

698

5i °

898

998

109В

II98

12100

13100

1498

Формула изобретения

Способ получения анионитов взаимодействием сополимеров моновинйлароматических и поливиниларсматических соединений с гьмидоалкилирующим агентом в присутствии агента набухания и кислого катализатора с последующим омылением получаемого продукта реакции, отличающийся тем, что, с целью повышения стабильности зерен получаемого анионита, в качестве амидоалкилирующего агента используют сложный эфир N-оксиалкиламида или Ы- Ьксиалкилимида.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ №2215956, кл. 3984 27/08, выкл. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СШИТЫХ ПОЛИМЕРОВ | 1997 |

|

RU2219189C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОМЕТИЛИРОВАННЫХ БИСЕРНЫХ ПОЛИМЕРОВ ИЗ СЛОЖНЫХ N-МЕТИЛФТАЛИМИДОВЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2015 |

|

RU2707187C2 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения анионита | 1981 |

|

SU1055335A3 |

| Способ получения аминометилированных бисерных полимеров | 2015 |

|

RU2697528C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЬНЫХ ИОНИТОВ | 1971 |

|

SU303327A1 |

| Способ получения комплексообразующего ионита | 1974 |

|

SU531815A1 |

| Способ получения анионообменных смол | 1978 |

|

SU694076A3 |

| 3R,5S-(+)-7-[4-(4-ФТОРФЕНИЛ)-2,6- ДИИЗОПРОПИЛ-5-МЕТОКСИМЕТИЛ-ПИРИД-3-ИЛ]-3,5- ДИОКСИГЕПТЕНОВАЯ КИСЛОТА В ЭРИТРО-(E)-КОНФИГУРАЦИИ В ВИДЕ ФИЗИОЛОГИЧЕСКИ ПЕРЕНОСИМОЙ СОЛИ МЕТАЛЛА В КАЧЕСТВЕ ИНГИБИТОРА БИОСИНТЕЗА ХОЛЕСТЕРИНА | 1991 |

|

RU2026290C1 |

| Способ получения производных дибензоксазепина | 1971 |

|

SU461501A3 |

Авторы

Даты

1979-09-15—Публикация

1975-04-10—Подача