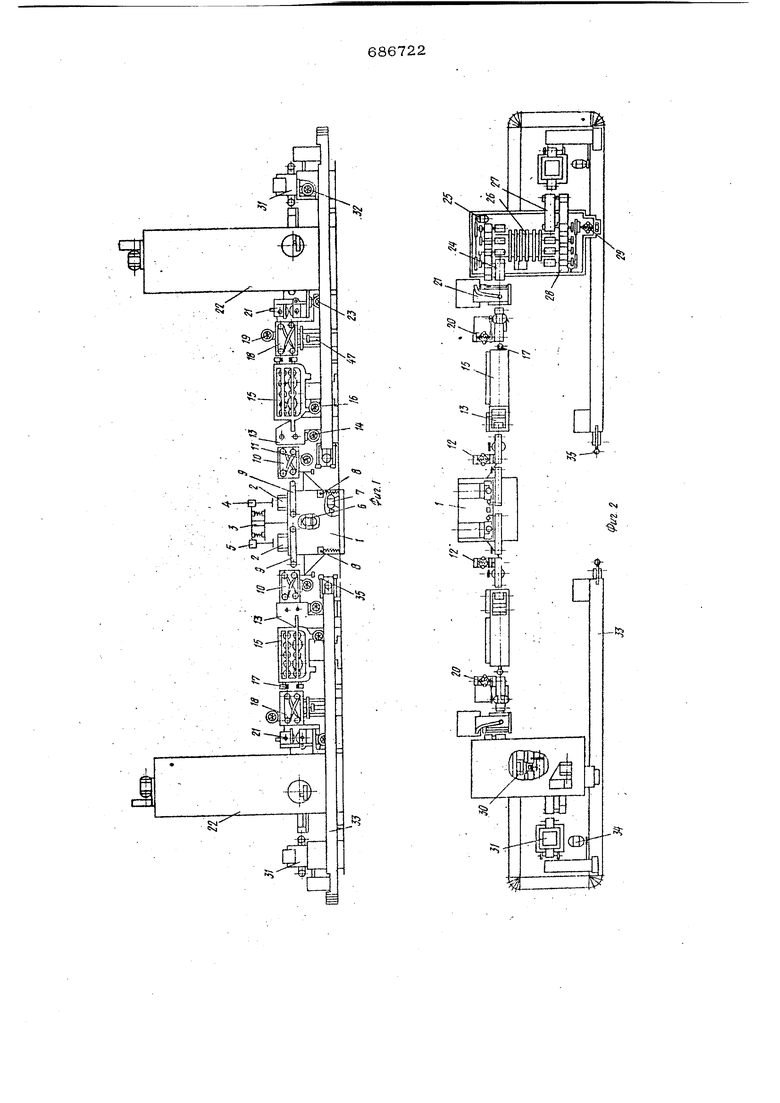

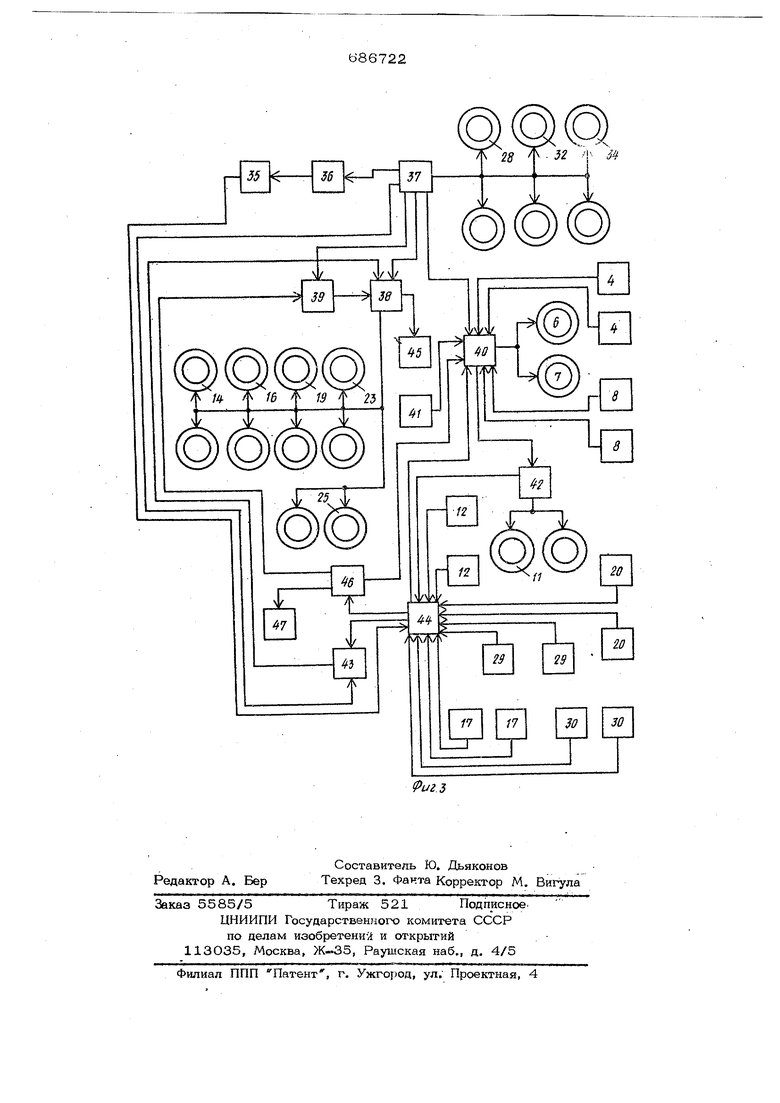

Изобретение огноснтся к обувной гфо мьшшенности и касается, в частности, установки для обработки подошв, которая может быть использована в подготовител ных цехах обувных предприятий. Известна установхса для обработки подошв, содержащая две Л1шии для обработки правых Н левых полупар подошв, каждая из которых состоит на клеймиль- кого механизма, приемного бункера и по следовательно установленных за ним и связанных между собой устройств для двоения подошв, их шершевания, очистки, переориентирования1,нанесения и сушки клеевой пленки 1. Однако на такой установке нельзя обрабатывать подошвы из микропористой резины, так 1сак на обеспечивается их механшюское хслеймение вследствие невозможности пластической деформации микропористой резины, а клеймение крас кой не предусмотрено. Цель изобретения - расширение технологических возможностей за счет обработки подошв из микропористой резины. Это дгостигается теы, что установка имеет в калсдой линии узел подготовки места для клеймения и связанное с ним допашптельное устройство для переориентирования подошв, последовательно уста нопленные приемным бункером и устройством для двоения подошв и сое-диненные с ними, и приспособление длясушки подошв после 1шейменпя. Клеймильный механизм имеет красочный ап парат и уста}ювлен устройством для сушки клеевой пленки подошв и приспособлением для их сутики после клеймения. Кроме того, установка имеет канал для подвода нагретого к устройству для сушки клеевой пленки подошв, а приспособление для слтнки поаошв после клеймения выполнено в виде транс портера, смонтированного в канале для подвода нагретого воздуха. Установ1Ш также имеет систему управления технологическим процессом обработки, вклк чающую взаимосвязанные блоки контроля пуска и останова. На фиг. 1 и 2 схематически изобра« жена предлагаемая установка; на фиг, 3структурная схема системы управления установкой. Установка содержит две идентичные по конструктивному выполнению линии для обработки правых и левых полупар. Каждая линия клеймения состоит из узла 1 для подготовки места клеймения, установленного на нем приемного бункера 2, прижимного устройства 3 с датчиками 4 и 5 неравномерной укладки и дв гателей 6 и 7. Установка также имеет площадку с датчиком 8 загрузки, общую для обеих линий. В каждой Линии ниже плоскости бункера 2 смонтирован транспортер 9, переходящий в. переориентирующее устройство 10. Приводом транспортера 9 и устройства 10 служит двигатель 11. Переориентирующее устройство имеет датчик вращения 12. На выходе устройства 10 установле но устройство 13 для двоения подошв с приводным двигателем 14, которое, пере ходит в ус;тройство 15 для шерщевания и очистки подошв от пыли. Приводом устройства 15 является двигатель 16. На выходе устройства 15 установлены фотодатчики 17 путевого контроля, пред назначенные для контроля выхода подош вы из устройства 15 и контроля входа ее в дополнительное переориентирующее устройство 18, которое получает привод от двигателя 19. Переориентирующее устройство 18 имеет датчик вращения 20. Каждая линия имеет также устройст ва 21 и 22 соответственно для нанесения клея на подошвы и сушки клеевой пленки. Устройство 21 получает привод от двигателя 23. Устройство 22 содержит входной тра спортер 24 с приводным двигателем 25 полочный транспортер 26, выходной тра спортер 27 с приводным двигателем 28 причем на ведомом шкиве выходного транспортера-27 установлен датчик вра . шения 29. На опоре полочного транспор тера 26 установлен датчик перемещения ЗО. На выходе устройства 22 для сушки клеевой пленки установлен клеймильный механизм 31 с красочным аппаратом и приводным двигателем 32, За механизом 31 установлено приспособление 33 ля сушки подошв после клеймения, выолненное в вида ленточного транспортеа, помещенного в канал для подвода агретого воздуха к сушильному устройтву 22, и получающее привод от двигаеля 34. На ленточного транспортера установлены фотодатчик 35, соединенный со счетчиком 36 числа обработанных подошв. Для пуска и управления установкой предназначены пульт 37 управления, блок 38 основного пуска, блок 39 последовательного отхшючения схемы, блок 40 управления узлом 1 подготов- ки места для клеймения, блок 41 авто матической установки узла 1 в исходное положение, блок 42 управления двигателями 11, блок 43 взаимосвязи, блок 44 аварийного воздействия, блок . 45 управления клейм{шьньгм механизмом 31, узел 46 отвода в случае необходимости, переориентирующих устройств 18 и его привод 47. Работа установки заключается в следующем. С пульта 37 включаются все двигатели за исключением двигателей 6 и 7 и запитываются все блоки. Оператор загружает пачками левые и правые полупары подошв бункеры 2 так, чтобы ходовая поверхность каждой подошвы была обращена при этом датчики 8 загрузки предотвращают возможность случайной подачи команды с пульта 37 на включение узла 1. Далее с пульта 37 подается команда на за пуск механизма 1 подготовки места для клеймения, включается двигатель 6, прижимное устройство 3 опускается и прижимает подошв. Включается двигатель 7. В нижних подошвах производится обработка места для клеймения непосредственно в бункерах 2. После обработки места клеймения прижимное устройство 3 снимает усилие с подошв и нижний обработанный слой подошв выталкивается на транспортеры 9, подошвы поступают в переориентирующие устройства 10, откуда ходовой поверхностью вверх вводятся в устройства 13 для двоения, в которых производится вырав нивание подошв по толщине. Обработан ные до требуемой толщины подошвы поступают в устройства 15 для шершевания и очистки от пьтио После указанных операций подошвы вновь переориентируются устройствами 18 И подаются ходовой поверхностью вниз в устройство 21 для нанесения клея, откуда по входному транспортеру 24 поступают в полошый транспортер 26 на сушку клеевой пленки. После его заполнения (в зависимости от емкости сушила) подошвы ходовой поверхностью вверх выводятся из зоны полочных тран спортеров 26 и по выходным транспорте рам 27 подаются к клеймильным механизмам 31. После простановки реквизитов краской подошвы попадают через входные щели в приспособления 33, в которых происходит сушка проставленны краской реквизитов с одновременной тра спортировкой подошв к выходу. На выхо де происходит выброс подошв с самоук«ладкой их в штабель. Одновременно (JXJTO датчиками 35 про 1зводится отсчет обработанных пар подошв с выдачей показаний на счетчик 36. Узел 1 будет поочередно выдавать по дошвы с обработанным местом для клеймения и после выдачи последней пары обработанных подошв при помощи блока 41 автоматически устанавливается в исходную готовность, прижимное устройство 3 возвращается в верхнее крайнее пО ложение, а двигатели 6 и 7 останавливаются. Транспортеры 9 и переориенти- руюшие устройства 10 будут работать до тех nopi пока последняя подошва не поступит на вход устройства 13 для двоения. Как только пooлeдIiяя подошва войдет в устройство 2 для нанесения клея, остановятся устройства 13, 15 и 18, что происходит благодаря блоку 39. Механизмы 21, 22, 31, 33 будут находить ся в рабочем состоянии. Оператор вновь загружает стопками подошВ бункеры 2 и с пульта 37 вновь включает узел 1. Если в бункерах 2 окажется разное количество подошв, при запуске механизма 1 происходит перекос прижимного уст ройства 3, «сигнал от датчиков 4 и 5 iio ступит на вход блока 40 управления узлом 1 подготовки места для клеймения и в результате этого узел 1 не зан стится. При неисправности любого из переориентирующих устройств (например, обрыв ленты 1ли ее пробуксовка, обрыв приводного ремня или его пробуксовка, выход из строя двигателя ) сигнал от соответствующего датчика вращения (12, 20, 29) подается на вход блока 44 аварийного воздействия и в зависимости от места неполадки происходит 226 остановка узлов механизмов и устройств установки за счет воздействия сигнала с выхода блока 44 на вход блоков 40 КПП 43. Сигнал с последнего, поступая на вход блока 38, предотвращает . возможность запуска установки до устранения неисправности. При неисправности устройств 13 и 15 (подошвы либо не выходят из устройств, либо выходят с большим опозданием) сигнал от фотодатчнка 17 поступает на вход блока 44, и узлы и устройства, предшествующие устройствам 13 и 15, останавливаются. При неисп|завности привода папоптого транспортера 26 сигнал с датчика перемещения 30 -поступает также не блок 44, с выхода которого сигнал поступает на блок 46. Выходы блока- 46 соединены с приводом 47, а также со входами блоков 39 и 40. ЕЗследствие этого узел 1 прекращает обработку и подачу подошв, устройства 13 и 15 остановятся только после того, как последяя подошва пройдет очистку от пыли. Г{ри этом подошвы выбрасываются на лотки (не показаны на тежах). Дальнейшая обработка этих подошв осуществляется запуском их непосредственно через устройства 21 при отведенных переориентирующих устройствах 18. Зго может произойти при неисправности клеймильных механизмов 31 и при неисправности приспособления 33, так как сигнал длительного отсутствия подошв на выходе при включении усга КОВКЕ поступает от фотодатчпков 35 на вход блока 44. Пред тагаемая установка обеспечивает большую cKojiocTb и высокое качество обработки подошв из микропористой резины, а также удобна в обслуживании. Формула изобретения 1, Установка для обработки подошв, соержаплая две линии для обработки праых и левых полупар подошв, кансдая из оторых состоит из клейм шьного мьха пзма, прне.шого бункера и последоваельно устаношхеипых за ним и связаьых между собой устройств для двоошгя одошв, их шершевания, очистки, переоиентирования, нанесе1пгя клея и сушки леевой пленки, о т л н ч а ю щ а я я тем, что, с целью расширения тех нопогичееких возможностей за счет обработки подошв из микропористой резины, жа имеет в каждой линии- узел подготовки места для клеймения и связанное с ним дополнительное устройство для переориентирования подошв, последовательно установленные между приемным бункером и устройством для двоения подошв и соединенные с ними, и приспособление для сушки ПШСШ1В после клеймения, при этом клеймильный механизм имеет красочный аппарат и установлен между устройством для сушки клеевс пленки по- аш1В и приспособлением для их сушки после клеймения. 2. Установка по п. 1, о т л и ч а ю щ а я с 9 тем, что имеет канал для поавода нагретого воздуха к устройству для сушки клеево й пленки подошв, а приспособление для суглки подошв после клеймения выполнено в виде транспортера, смонтированного в канале для подвода нагретого восздуха. 3. Установка по п. 1, отличающаяся тем, что она имеет систему управления технологическим процессом обработки, включающую в себя взаимосвязанные блоки контроля, пуска и останова. Источники информации, принятые ESO внимание при экспертизе 1. Установка для обработки, подошв фирмы Sandt Hydraue-lfe, ФРГ, демонстрировавшаяся на выставке Интербытмаш .68.

«N

-

$ rf-К;

-U«Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПОПАРНОЙ ОБРАБОТКИ ПЛОСКИХ ПОДОШВ | 1971 |

|

SU315468A1 |

| Агрегат для нанесения и высушивания клеевой пленки на деталях низа обуви | 1976 |

|

SU766573A1 |

| Устройство для клеймения плоских материалов | 1977 |

|

SU711101A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДГОТОВКИ МЕСТА КЛЕЙМЕНИЯ НА | 1973 |

|

SU384515A1 |

| Устройство для обработки деталей низа обуви | 1978 |

|

SU791374A1 |

| Устройство для клеймения плоских материалов | 1978 |

|

SU781215A1 |

| Устройство для нанесения клея | 1973 |

|

SU508248A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Устройство для клеймения кож | 1983 |

|

SU1158154A1 |

| Машина для обработки подошв для клеевой обуви | 1940 |

|

SU62645A1 |

Авторы

Даты

1979-09-25—Публикация

1974-05-05—Подача