Известен агрегат для попарной обработки плоских подошв, содержаший бункер для подошв, подлежаш,их обработке, механизмы подачи лодошв, спускания подошв, клеймения подошв, обеспыливания, механиз.м переворачивания подошв, подающий транспортер, меха-низм клеенамазки и сушильное устройство. Применяется такой агрегат на фабриках обувной промышленности.

Предлагаемая конструкция агрегата для попарной обработки плоских ПОДОшв в отличие от известной позволяет улучшить качество обработки подошв. Для этого механизм переворачивания подошв установлен после механизма клеенамазки и агрегат дополнительно снабжен механизмом разворота подошв в горизонтальной плоскости «а 90° относительно продольной оси агрегата. Механизм переворачивания подошв содержит два вертикально-замкнутых планочных транспортера, один из которых является наружным и охватывает внутренний транспортер, причем планки внутреннего имеют заостроенные колки, взаимодействуюш,ие с «амазанной стороной подошвы, а планки наружнего транспортера имеют на поверхности, взаимодействующей с ходовой поверхностью подошвы, компенсирующие эластичные прокладки. Механизм разворота подошв содержит опорный стол с фигурными па.зами и два совершающих возвратно-качательное движение в горизонтальной плоскости вокруг общей оси и возвратно-поступательное движение в вертикальной плоскости рычага, имеющие штыри,

входящие в прорези опорного стола и взаимодействующие с урезом подошв при их перемещении от продольной оси агрегата. Механизм клей.мения выполнен в виде нижнего опорного вала, расположенного над ни.м с

возможностью регулирования по высоте клеймильного вала и клеймильной , установленной н закрепленной в лазу клеймильного вала. Для уменьшения зоны обслуживания в сушильном устройстве один из вертикально-замкнутых транспортеров имеет нисходяшую ветвь, смещенную относительно нисходящей ветви другого транспортера вдоль оси агрегата на величину, не меньшую максимальной ширины подошвы.

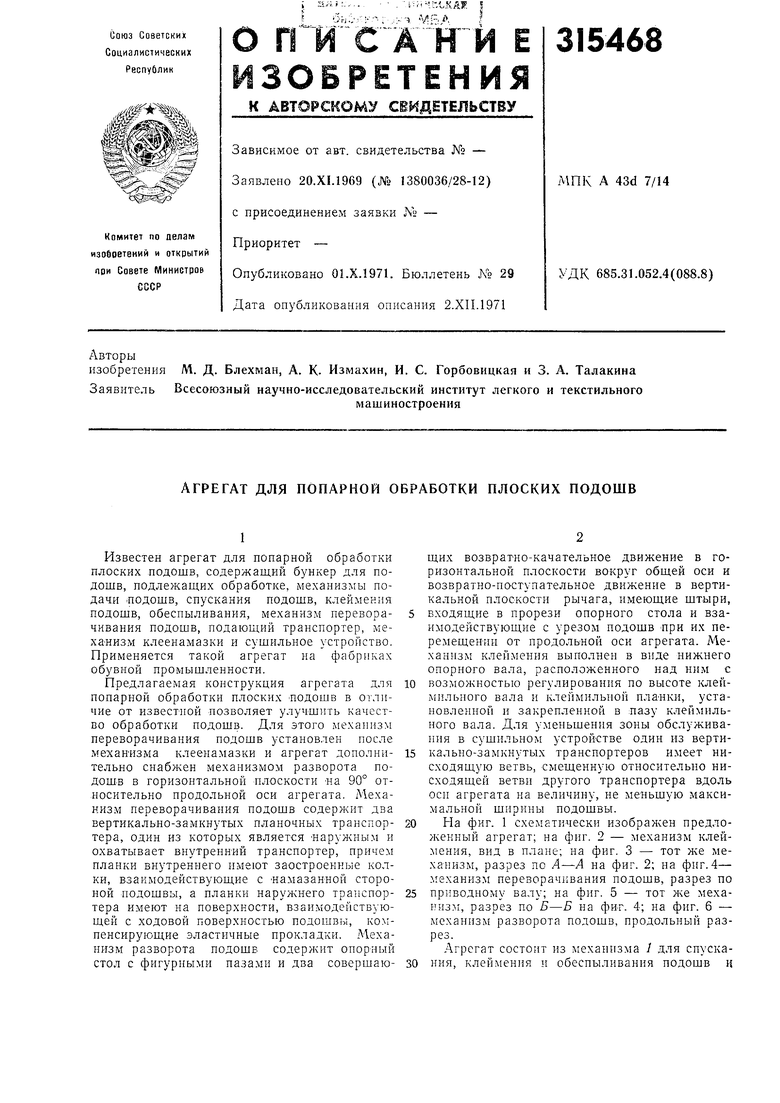

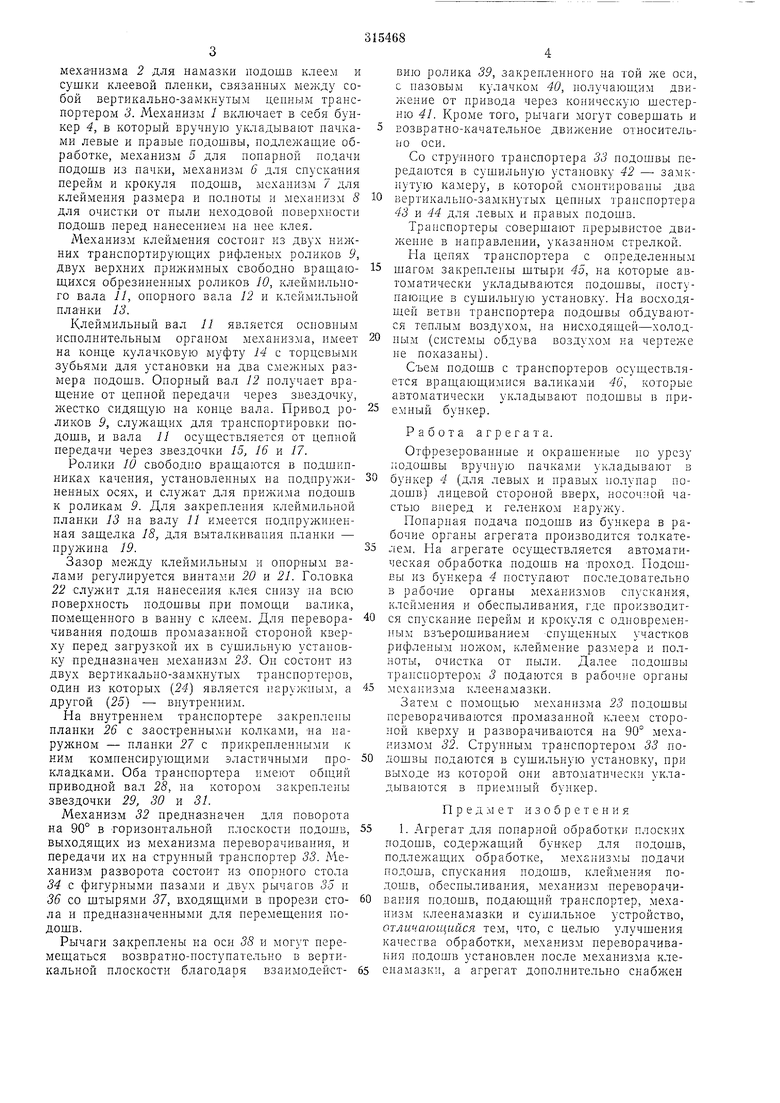

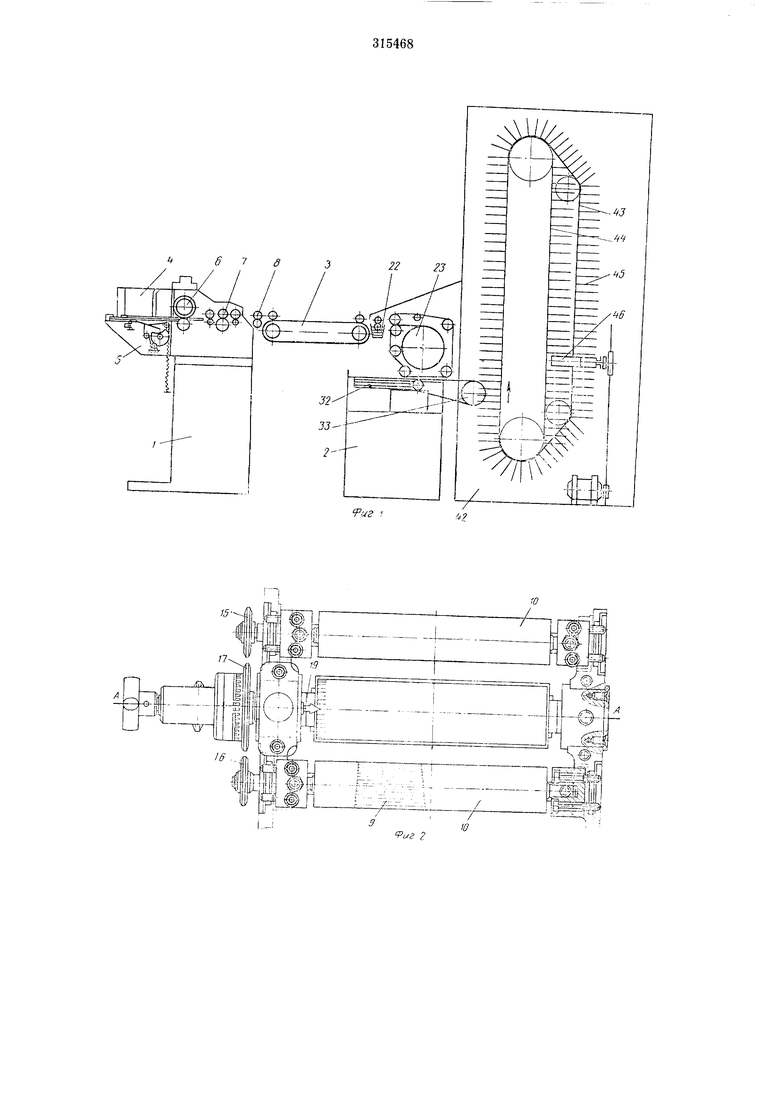

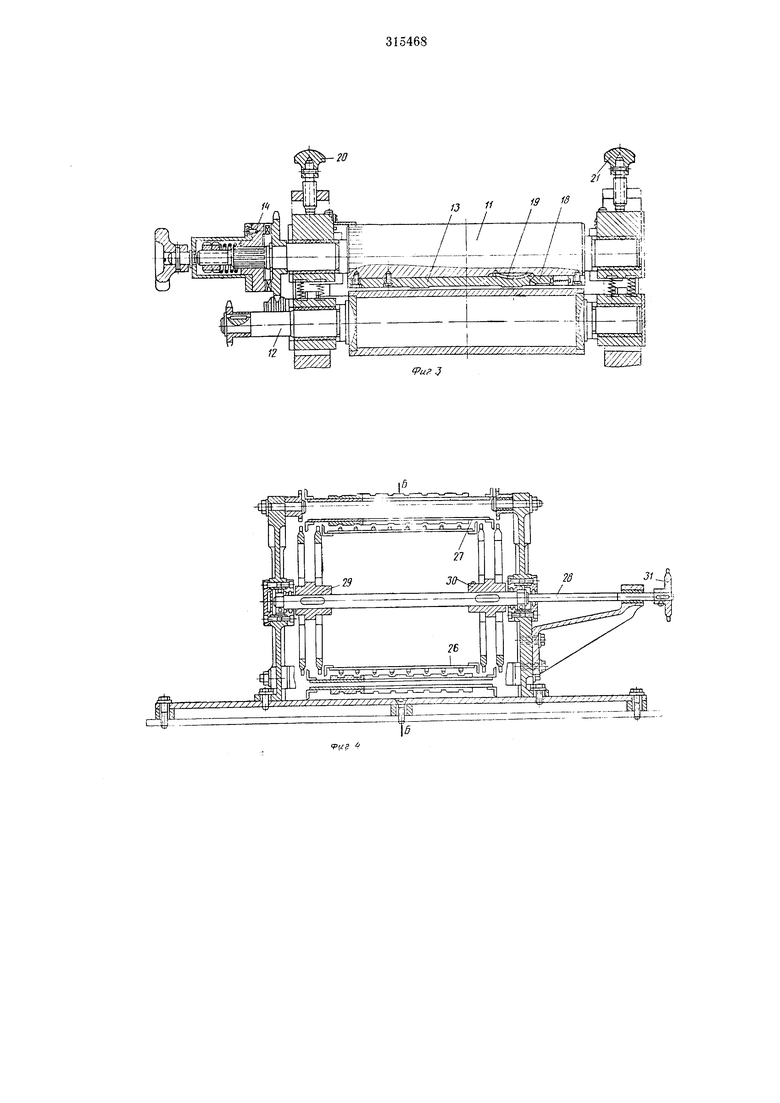

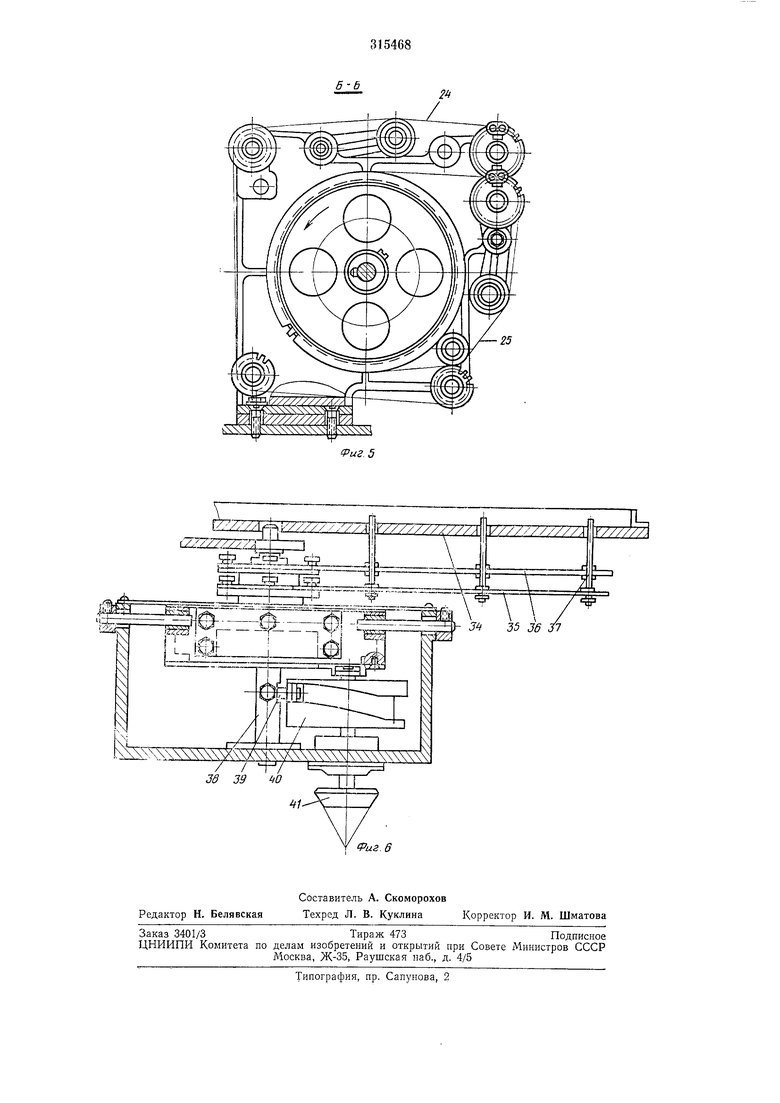

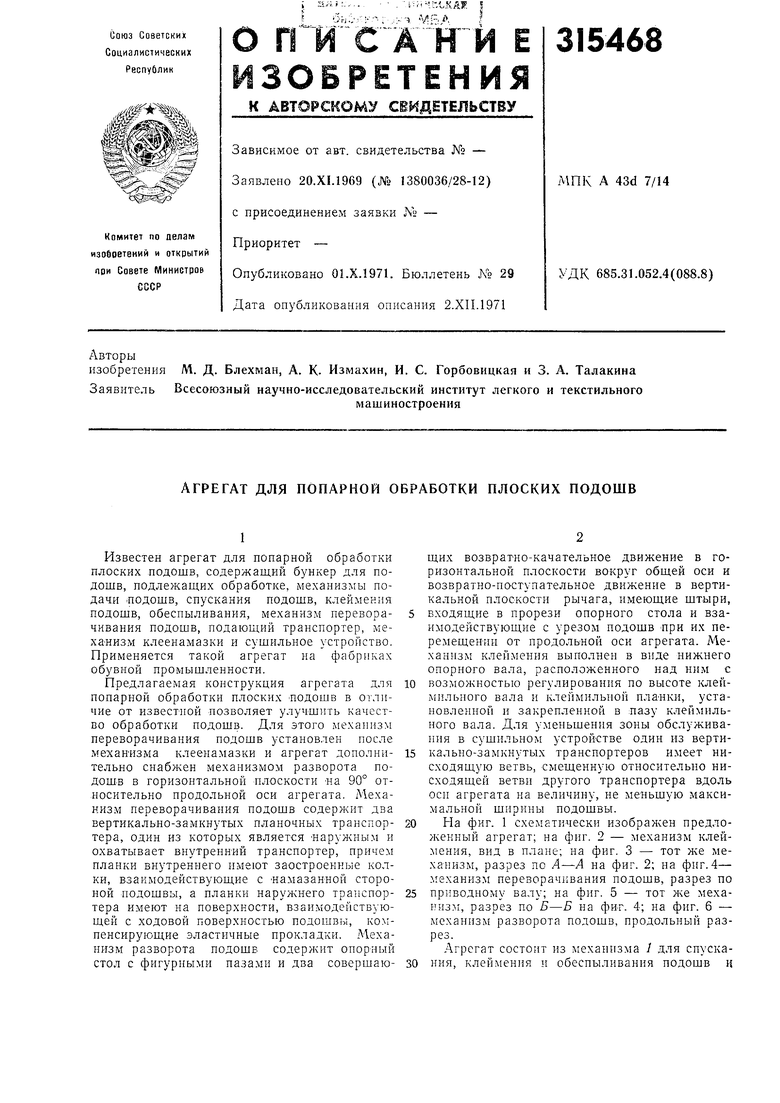

На фиг. 1 схематически изображен предложенный агрегат; на фиг. 2 - механизм клеймения, вид в плане; на фиг. 3 - тот же механизм, разрез по А-А на фиг. 2; на фиг. 4- механизм переворачивания подошв, разрез по

приводному валу; на фиг. 5 - тот механизм, разрез по Б-Б на фиг. 4; на фиг. 6 - механизм разворота подошв, продольный разрез.

Агрегат состоит из механизма 1 для спускамеханизма 2 для намазки подошв клеем и сушки клеевой пленки, связанных между собой вертикально-замкнутым ценным транспортером 3. Механизм / включает в себя бункер 4, в который вручную укладывают пачками левые и правые подошвы, подлежаш,ие обработке, механизм 5 для попарной подачи подошв из пачки, механизм 6 для спуска-ния перейм и крокуля подошв, механизм 7 для клеймения размера и полноты и механизм 8 для очистки от пыли неходовой поверхности подошв перед нанесением на нее клея. Механизм клеймения состоит из двух нижних транспортирующих рифленых роликов 9, двух верхних прижимных свободно вращающихся обрезиненных роликов 10, клеймильното вала //, онорного вала 12 н клеймильной планки 13. Клеймильный вал // является основным исполнительным органом механизма, имеет на конце кулачковую муфту 14 с торцевыми зубьями для установки на два смежных размера нодошв. Опорный вал 12 получает вращение от ценной нередачи через звездочку, жестко сидящую на конце вала. Привод роликов 9, служащих для транспортировки подошв, и вала 11 осуществляется от цепной передачи через звездочки 15, 16 и 17. Ролики 10 свободпо вращаются в подшипниках качения, установленных на подпружиненных осях, и для прижима подошв к роликам 9. Для закрепления клеймильной планки 13 па валу 11 имеется подпружиненная защелка 18, для выталкивания планки - пружина 19. Зазор между клеймильным и онорным валами регулируется винтами 20 и 21. Головка 22 служит для нанесения клея снизу на всю поверхность подошвы при помощи валика, помещенното в ванну с клеем. Для переворачивания подошв промазанной стороной кверху перед загрузкой их в сушильпую устаиовку предназначен механизм 23. Он состоит из двух вертикально-замкнутых транспортеров, один из которых (24) является наружпы.м, а другой (25) - внутренним. На внутреннем транспортере закреплены планки 26 с заостренными колками, на наружном - планки 27 с лрикрепленными к ним комленсирующими эластичными прокладками. Оба транспортера имеют общий приводной вал 28, на котором закреплены звездочки 29, 30 и 31. Механизм 32 предназначен для поворота на 90° в горизонтальной плоскости подошв, выходящих из механизма нереворачиваиия, и передачи их на струнный транспортер 33. Механизм разворота состоит из опорного стола 34 с фигурными пазами и двух рычагов 35 и 36 со штырями 37, входящими в прорези стола и предназначенными для перемещения подошв. Рычаги закреплены на оси 38 и могут перемещаться возвратно-поступательно в вертикальной плоскости благодаря взаимодейстВИЮ ролика 39, закрепленного на той же оси, с пазовым кулачком 40, иолучаюнхим движение от привода через коническую шестерню 41. Кроме того, рычаги могут совершать и Еозвратно-качательиое движение относительно оси. Со струнного транспортера 33 нодошвы передаются в сушильную установку 42 - замкнутую камеру, в которой смонтированы два вертикально-замкнутых цеппых транспортера 43 и 44 для левых и правых подошв. Транспортеры совершают прерывистое движеиие в направлении, указанном стрелкой. На цепях трапспортера с определенны.м шагом закреплены штыри 45, на которые автоматически укладываются подошвы, поступающие в сушильпую установку. На восходящей ветви транспортера нодошвы обдуваются воздухом, на нисходящей-холодным (системы обдува воздухом на чертеже ие показаны). Съем подошв с транспортеров осуществляе1ся вращающимися валиками 46, которые автоматически укладывают подошвы в приемный бункер. Работа агрегата. Отфрезерованные и окрашенные по урезу подошвы вручную пачками укладывают в бункер 4 (для левых и правых иолуиар подошв) лицевой стороной вверх, носочной частью вперед и геленком наружу. Попарпая подача подошв из бункера в рабочие органы агрегата производится толкателем. На агрегате осуществляется автоматическая обработка подошв на проход. Подошвы из бункера 4 поступают последовательно в рабочие органы механизмов спускания, клейметшя и обеспыливания, где производится спускапие перейм и крокуля с одновременным взъерошиванием Спущенных участков рнфленым ножом, клеймение размера и нолноты, очистка от пыли. Далее подошвы транспортером 3 подаются в рабочие органы механизма клеенамазки. Затем с помощью механизма 23 нодошвы переворачиваются лромазанной клее.м стороной кверху и разворачиваются на 90° механизмом 32. Струпным транспортером 33 подошвы подаются в сушильную установку, при выходе из которой они автоматически укладываются в приемный бункер. Предмет изобретения 1. Агрегат для попарной обработки плоских подошв, содержащий бункер для подошв, подлежащих обработке, механизмы подачи одошв, спускания подошв, клеймения поошв, обесныливакия, механизм нереворачиаиия подошв, подающий транспортер, мехаизм клеенамазки и сушильное устройство, тличающийся тем, что, с целью улучшения ачества обработки, механизм нереворачиваия подошв установлен после механизма клеиамазкп, а агрегат донолнительно снабжен

механизмом разворота подошв в горизонтальной плоскости -на 90° относительно продольной оси агрегата.

2.Агрегат по п. 1, отличающийся тем, что механизм переворачивания подошв содержит два вертикально-замкнутых планочных транспортера, один из которых является наружным и охватывает внутренний транспортер, причем планки внутреннего транспортера имеют заостренные колки, взаимодействующие с намазанной стороной подошвы, а плапки паружнего транспортера имеют на поверхности, взаимодействующей с ходовой поверхностью подошвы, компепсируюшие эластичные прокладки.

3.Агрегат по п. 1, отличающийся тем, что механизм разворота подошв содержит опорный стол с фигурными пазами и два совершаюших возвратио-качательное движение в горизонтальной плоскости вокруг общей оси

и возвратно-поступательное в вертикальной плоскости рычага, имеющих штыри, входящие в прорези опорного стола и взаимодействующие с урезом подошв при их перемещении от продольной оси агрегата.

4.Агрегат по п. 1, отличающийся тем, что механизм клеймения выполнен в виде нижнего опорного вала и расположенного над ним с возможностью регулирования по высоте клеймильного вала и клеймильной планки, установленной п закрепленной в пазу клеймильного вала.

5.Агрегат по п. 1, отличающийся тем, что, с целью уменьшения зоны обслуживания, в сушильном устройстве один из вертикальнозамкнутых транспортеров имеет нисходящую ветвь, смещенную относительно нисходящей ветви доугого транспортера вдоль оси агрегата на величину, не меньшую максимальной ширины -подощвы.

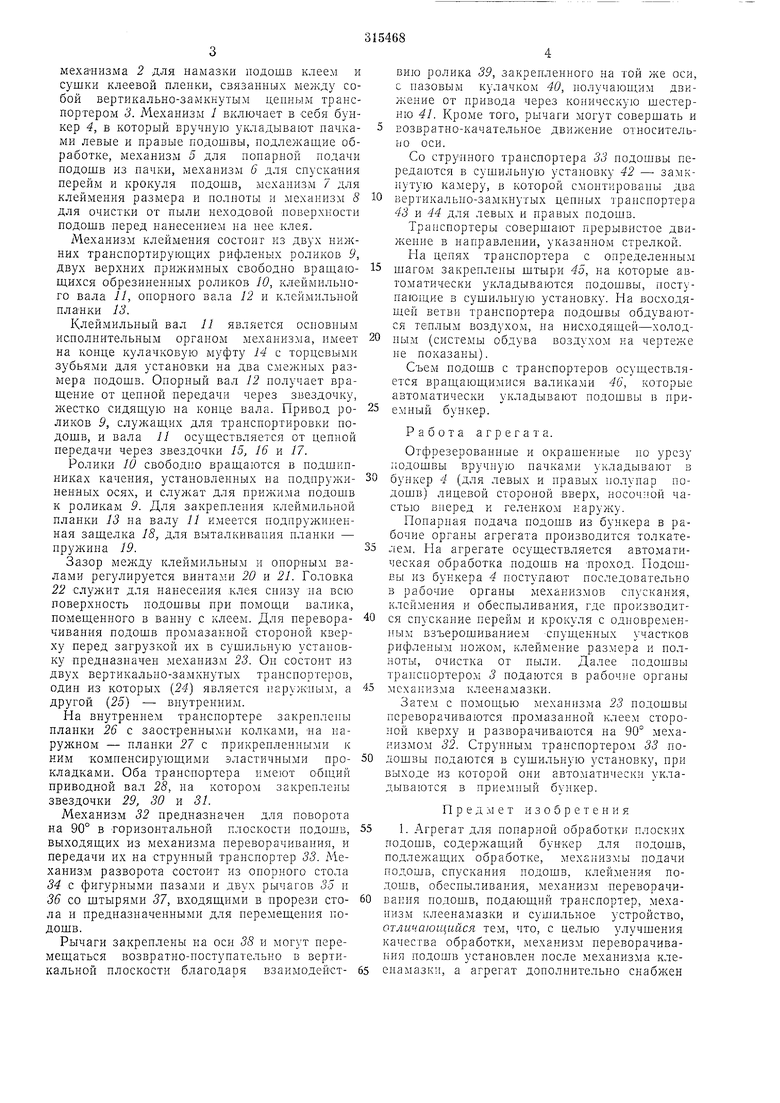

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для спускания подошв в переймах и крокуле | 1960 |

|

SU151222A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДГОТОВКИ МЕСТА КЛЕЙМЕНИЯ НА | 1973 |

|

SU384515A1 |

| МАШИНА ДЛЯ ГОРЯЧЕГО ТИСНЕНИЯ НА РЕЗИНОВЫХ ПОДОШВАХ | 1939 |

|

SU60017A1 |

| Устройство для ориентированной укладки цилиндрических изделий | 1986 |

|

SU1335403A1 |

| Устройство для тиснения рисунка и клеймения реквизитов на кожаных подошвах | 1986 |

|

SU1405795A1 |

| Агрегат для сушки штапельного волокна | 1952 |

|

SU98647A1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ УРЕЗА НЕ ПРИКРЕПЛЕННЫХ | 1970 |

|

SU272840A1 |

| ПОЛУАВТОМАТ ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ НИЗА ОБУВИ | 1973 |

|

SU376081A1 |

| Агрегат для мойки и обезрепеивания овчин | 1990 |

|

SU1758079A1 |

| Механизм шлифования неходовой стороны подошв | 1980 |

|

SU1273047A1 |

13 13 1 fe :У ys::ф y $ жш iS /l.d t

Авторы

Даты

1971-01-01—Публикация