(54) СЛЕДЯЩЕЕ УСТРОЙСТВО К АБРАЗИВНО-ОТРЕЗНОМУ

СТАНКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Следящий привод | 1976 |

|

SU636423A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИТРУБ | 1970 |

|

SU278451A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Абразивный отрезной станок | 1979 |

|

SU814678A1 |

| Установка для центробежной обработки изделий | 1984 |

|

SU1217635A2 |

| Струйный регулятор уровня | 1981 |

|

SU1007087A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| ПНЕВМАТИЧЕСКИЙ СТРУЙНЫЙ ДАТЧИК | 1967 |

|

SU193958A1 |

| Устройство для обработки абразивной струей поверхностей | 1981 |

|

SU1054036A1 |

| Абразивно-отрезной станок | 1976 |

|

SU659367A1 |

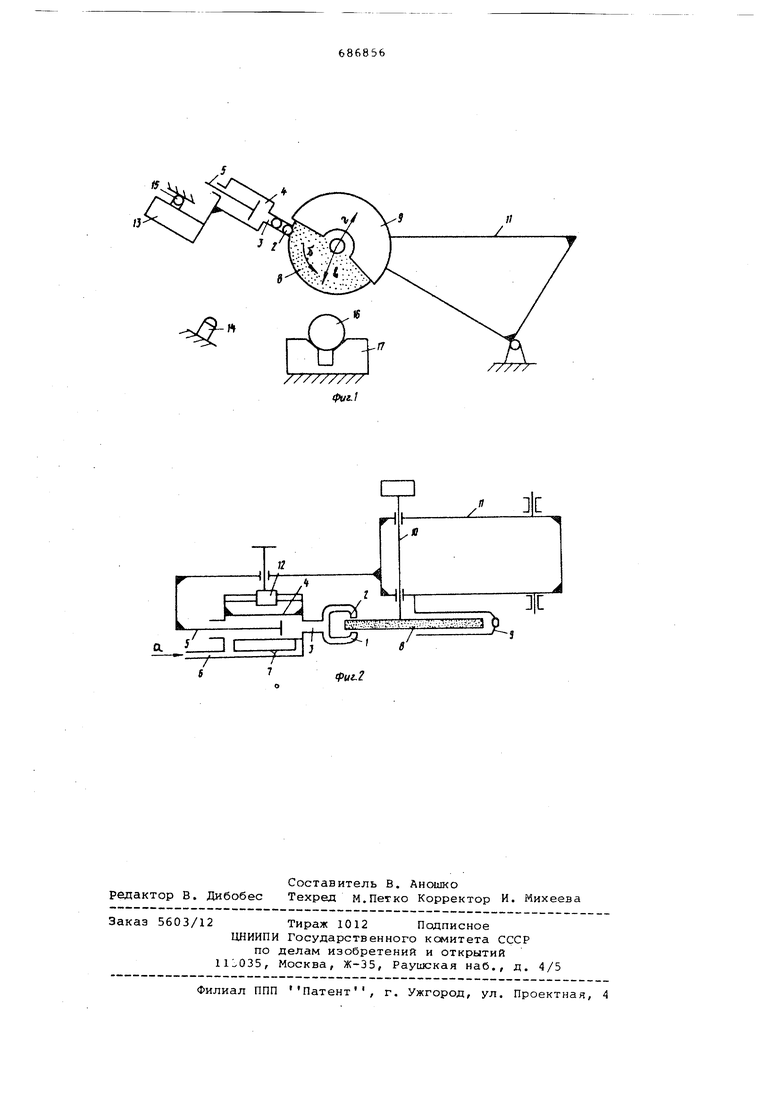

Изобретение относится к станкостроению, а конкретнее к устройствам для управления станков, и может быть использовано в абразивно-отрезных станках. Известны следящие устройства, в которых объект слежения воздействует на вытекаюцую из сопла струю жидкости или газа. К ним относятся следящие устройства со струйной трубкой и следящие устройства с соплом-заслочкой 1 и 2. Сопло и струйная трубка-эквивален ты, так как предназначены для формирования истекающей струи. Помимо это го, известные следящие устройства со держат гидродвигатель объемного вытеснения, как правило, поршневой цилиндр с подвижной гильзой и закрепленным штоком. В следящем устройстве со струйной трубкой объект слежения имеет механическую связь или контакт со струйной трубкой. Перемещения объекта сле жения вызывают смешение истекакедей струи. В подвижной части двигателя выполнены два канала, входные отверстия которых расположены против стру ной трубки на расстоянии, обеспечивающем попадание струи одновременно в оба канала при симметричном положении отверстий относительно струи. Каждый канал сообщен с одной из полостей двигателя. Скоростной напор струи преобразуется в этих полостях в статическое давление. При симметричном по.пожении отверстий относительно струи давления в полостях равны и двигатель неподвижен. Смещение струйной трубки под действием объекта слежения нарушает симметричность. В полостях двигателя возникает разность давлений, под действием которой гидродвигатель перемещается в сторону смещения струйной трубки и восстанавливает симметричность положения входных отверстий каналов относительно струи. Таким образом, перемещения гидродвигателя равны или пропорциональны перемещениям объекта сле.жения. Однако известные следящие устройства невозможно использовать для слежения за радиальным смещением кромки заслонки. Следящее устройство со струйной трубкой требует постоянного контакта с объектом слежения. Когда объектом слежения является кромка абразивного круга, любое устройство для осуществлания такого контакта разрушится в течение нескольких минут. Кроме того, струя захватывает разлетаняциеся при-обработке абразивные частицы и заносит их в двигатель, что приводит к его быстрому износу. В этомслучае применяют следящее устройство с соплом-заслонкой, так как истекающая струя не попадает в какие-либо полости. Кроме того, такое устройство позволяет избежать механических контактов с абразивной кромкой путем использования в качестве за слонки самого абразивного круга 3. Однако это устройство также нельзя использовать для слежения за радиальным смещением кромки вращающегося дис ка, например абразивного круга, испол зуемого в качестве заслонки, потому что такое смещение не нарушает его симметричного положения между соплами. Кроме того, перпендикулярное расп ложение плоскости движения двигателя к плоскости заслонки позволяет от рабатывать только ее торцовые смещения. Постоянное слежение за радиальным смещением кромки абразивного круга является специфической проблемой в станкостроении. Абразивные круги в отрезных станках подвержены интенсив ному износу. В результате износа диаметр абразивного круга существенно изменяется за один раз, что приво дит к существенному изменению скорости резания., Непостоянство скорости резания снижает износостойкость абразивных кругов и качество разрезиз-за появления прижогов и ухудшения чистоты торцов заготовки. Кроме того решение этой проблемы позволит устранить специальные механизмы компенсации износа круга, предназначенные дл подстройки величины рабочегоо хода по мере износа круга. Цель изобретения - повышение изно состойкости абразивных отрезных круго и качест ва отрезки и упрощение конструкции устройства путем постоянного слежения за радиаль..ым смещением кром ки абразивного круга, используемого в качестве заслонки. Для этого в предлагаемом устройстве, содержащем два встречно направ ленных сопла, перемешаемых двигателем объемного вытеснения, и расположенную между соплами заслонку/ оба сопла сообщены с одной и той же полостью двигателя, а плоскость движения двигателя параллельна плоскости заслонки. На фиг. 1 дана принципиальная схе ма устройства в проекции на плоскость абразивного круга, используемого в качестве заслонки; а на фиг. 2 - то же, разрез по плоскости, проходящей через оси абразивного круг-а и двигателя Объемного вытеснения. Устройство содержит встречно направленные сопла 1 и 2, сообщенные каналом 3 с бесштоковой полостью двигателя объемного вытеснения, выполненного в данном случае в виде поршневого цилиндра 4 со штоком 5. Цилиндр 4 соединен с источником напорного потока жидкости или газа (не показан на чертеже) по дифференциальной схеме каналом 6 (стрелкой а на фиг. 2 показано направление движения потока). Полости цилиндра 4 соединены через гидравлическое сопротивление 7. Между соплами 1 и 2 расположен абразивный круг 8, охваченный кожухом 9 и закрепленный на шпинделе 10, вращающемся в подшипниках качающейся рамы 11, жестко связанной со штоком 5. Привод шпинделя на чертеже не показан. Стрелки б-г на фиг, 1 показывают вращение абразивного круга и направления его рабочего хода и отвода. Цилиндр 4 посредством передачи рейка-шестерня 12 связан с регулятором оборотов шпинделя (на чертеже не показан) . К цилиндру 4 прикреплен также флажок 13, взаимодействующий с бесконтактными концевыми выключателями 14 и 15. Разрезаемая заготовка 16 расположена в опорной призме 17. Ребра флажка 13 скошены под углом к оси штока 5. При подаче напорного потока жидкости или газа по каналу 6 заполняются полости цилиндра 4. В штоковой полости цилиндра 4 устанавливается давление, определяемое гидравлическим сопротивлением 7. После заполнения бесштоковой полости поток по каналу 3 проходит в сопла 1 и 2 и истекает из них в виде встречных струй. В силу неидентичности гидравлических характеристик сопел 1 и 2 развитие одной из струй опережает развитие другой, поэтому столкновение струй происходит в выходном отверстии одного из сопел 1 или 2. Такое столкновение струй создает подпор истекающему потоку. Поэтому давление в бесштоковой полости цилиндра 4 превышает то, которое должно установиться при истечении через сопла такого же сечения без встречного столкновения струй. Неидентичность гидравлических характеристик сопел 1 и 2 может быть заранее заложена в конструкцию, например, путем удлинения или сужения одного из каналов, но практически в этом нет необходимости, так как при изготовлении сопел и каналов неизбежны отклонения от номинальных размеров, заданных равньлми для обоих сопел. Сечения гидравлического сопротивления 7 и сопел 1 и 2 выбраны так, что при встречном столкновении струи /силие, действукадее изнутри на крышку бесштоковой полости цилиндра 4, за счет подпора превышает усилие, действующее на крышку штоковой полос ти цилиндра 4, за счет давления, соз данного гидравлическим сопротивлением 7. Под действием разности этих усилий цилиндр 4 перемещает сопла 1 и 2 к центру абразивного круга 8 до тех пор, пока его кромка не начнет взаимодействовать с истекающей струей. По мере перекрытия струи кромкой сечение струи, создающей подпор истекающему потоку из противоположного сопла, уменьшается, что приводит к уменьшению подпора и выравниванию усилий, действующих на крышки цилиндра 4 изнутри полостей. При выравнивании усилий сопла 1 и 2 останавливаются, частично перекрытые кромкой абаразивного круга 8. По мере износа кромки перекрытие уменьшается и возрастающий подпор вызывае новый сдвиг сопел 1 и 2 к центру абразивного круга 8 до восстановления величины перекрытия, обеспечивающей равновесие. Таким образом, происходи слежение за радиальным смещением кромки. Следящие смещения цилиндра 4 преобразуются передачей рейка-шестерня 12 в смещения регулятора числа оборотов шпинделя 10, что обеспечивает постоянство окружной скорости кромки абразивного круга 8, т.е. скороети резания. Рабочий ход абразивного круга 8 осуществляется поворотом качающейся рамы 11 по направлению стрелки в (фиг. 1) от центра абразивного круга 8 к заготовке 16, Кромка абразивного круга 8 до контакта с заготовкой 16 совершает холостой ход, а затем, продолжая смещение вниз, разрезает заготовку 16 и выходит за пределы ее сечения с противоположной стороны. При этом флажок 13 входит в проре бесконтактного концевого выключател 14 и подает команду на реверс привода качающейся рамы 11 (на чертеже не показан). В процессе обратного хо да флажок 13 входит в прорезь j6ecKO тактного концевого выключателя 15, подающего команду на остановку привода качающейся рамы 11. Положение концевого выключателя 15 определяет величина холостого хода кромки абразивного круга 8, а концевого выключателя 14 - перебег после разрезки. Для сокращения машинного времени разрезки холостой ход и перебег должны быть минимальными. По мере износа абразивного круга 8 флажок 13 вместе с цилиндром 4 смацается к его центру. Поскольку ребра флажка 13 скошены под углом к оси цилиндра 4,верхнее ребро придвигается к концевому выключателю 15 и уменьшает угол поворота качающейся рамы 11 до остановки при обратном ходе на величину износа. Нижнее ребро флажка 13 отодвигается от концевого выключателя 14 и увеличивает угол поворота качающейся рамы вниз до поступления команды на реверс также на величину износа. Таким образом,минимальная величина холостого хода и перебега кромки рохраняется. Такое следящее устройство к абразивно-отрезному станку позволит увеличить износостойкость абразивных кругов на 20-30%, обеспечить стабильное качество отрезки без прижогов на торцах и устранить специальные механизмы компенсации износа абразивного круга. Формула изобретения Следящее устройство к абразивноотрезному станку, содержащее два встречно-направленных сопла, перемещаемых двигателем объемного вытеснения, и заслонку, расположенную между соплами, отличающееся тем, что, с целью повышения износостойкости абразивных кругов, используемых в качестве заслонки, повышения качества отрезки и упрощения конструкции, оба сопла сообщены каналами с одной полостью двигателя объемного вытеснения, а последний расположен так, что плоскость движения двигателя параллельна плоскости заслонки. Источники информации, принятые во внимание при экспертизе 1.Гамынин Н. С. Основы следящего привода, М. Оборонгиз, 1962, с. 123, фиг. 52, 2.Гамынин. Н. С, Основы следящего привода. М. Оборонгиз, с. 132, фиг, 5,8, 3.Станок мод. 8252, Гомельский станкостроительный завод им, Кирова, 1972,

«

ГЦ

Ж

Авторы

Даты

1979-09-25—Публикация

1976-12-06—Подача