1

Изобретение относится к трубному производству, а точнее к различным установкам для разделения труб.

Известны абразивно-отрезные станки, имеющие качающуюся раму с силовой головкой и абразивным кругом и устройство автоматической компенсации износа инструмента.

Недостатком известного станка является невозможность автоматической настройки станка.

Целью изобретения является создание станка с автоматической настройкой, а также увеличение срока службы абразивного круга путем обеспечения безударного начала реза, автоматического контроля за изменением диаметра изделия и поддержания постоянного расстояния между изделием и нижней кромкой абразивного круга, изнашиваемого в процессе реза.

Поставленная цель достигается тем, что станок снабжен установленным соосно оси качания рамы и связанным с ней посредством жесткой муфты устройством, выполненным в виде двухопорного вала, на одном конце которого установлен следящий приводной рычаг с датчиком, дающим команду на переход с быстрой подачи на рабочую, а на другом конце его установлен закрепленный от осевых перемещений порщень, с

двух сторон которого расположены с возможностью осевого перемещения корпуса фрикционных пневматических полумуфт, на одном из них закреплен рычаг с датчиком,

обеспечивающим остановку силовой головки при ее возврате, а другой кинематически связан с указанными датчиками.

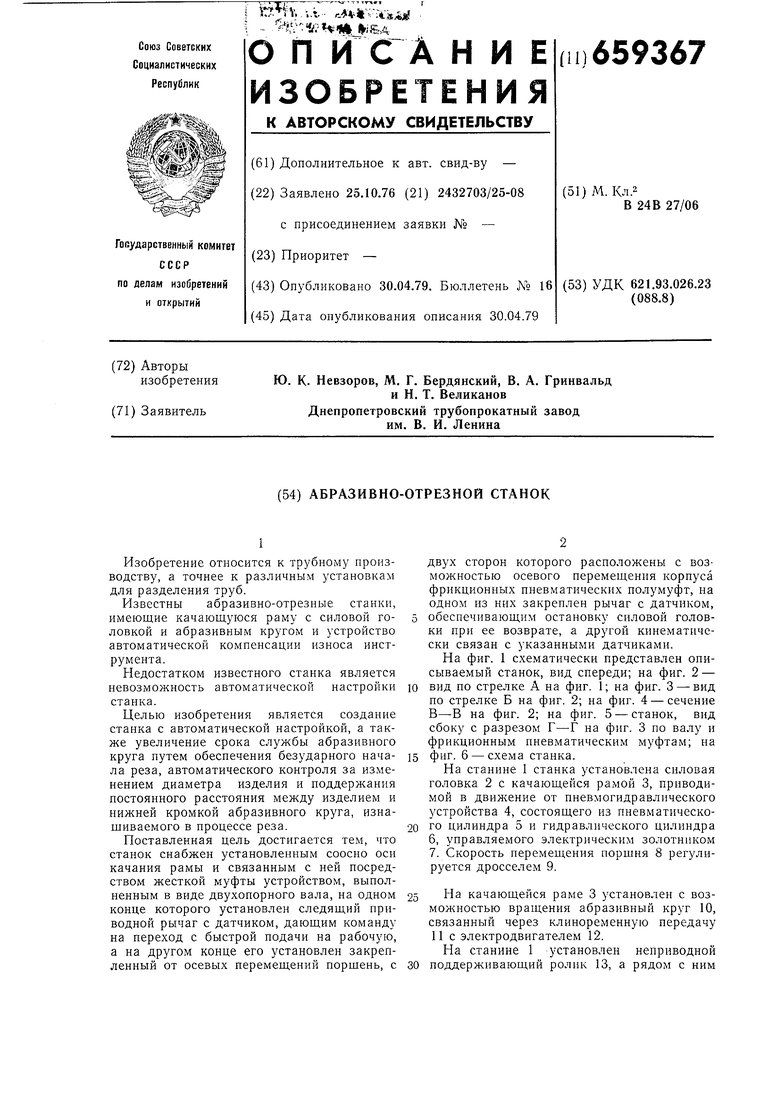

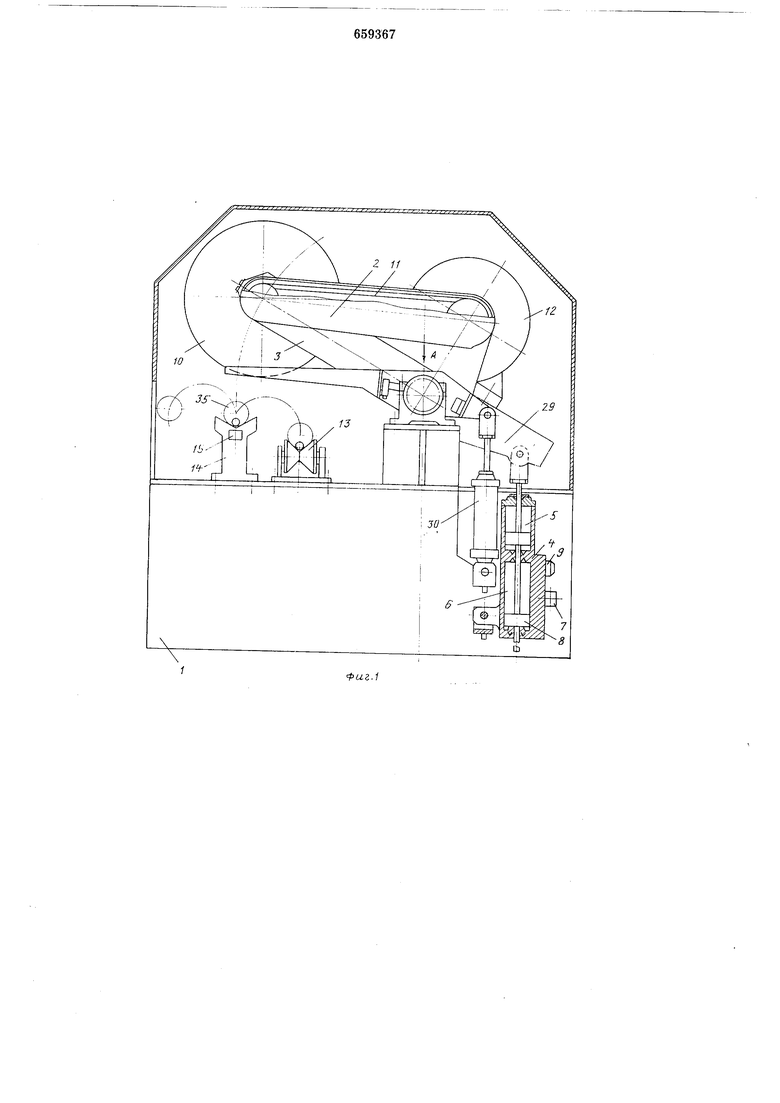

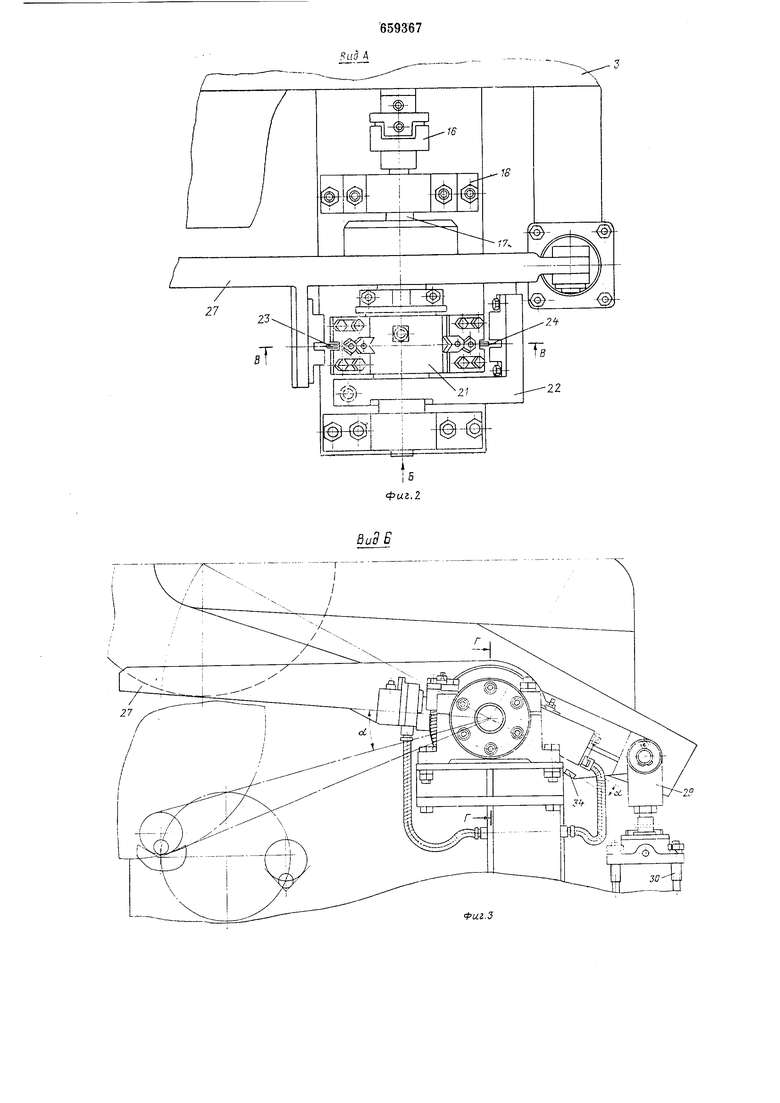

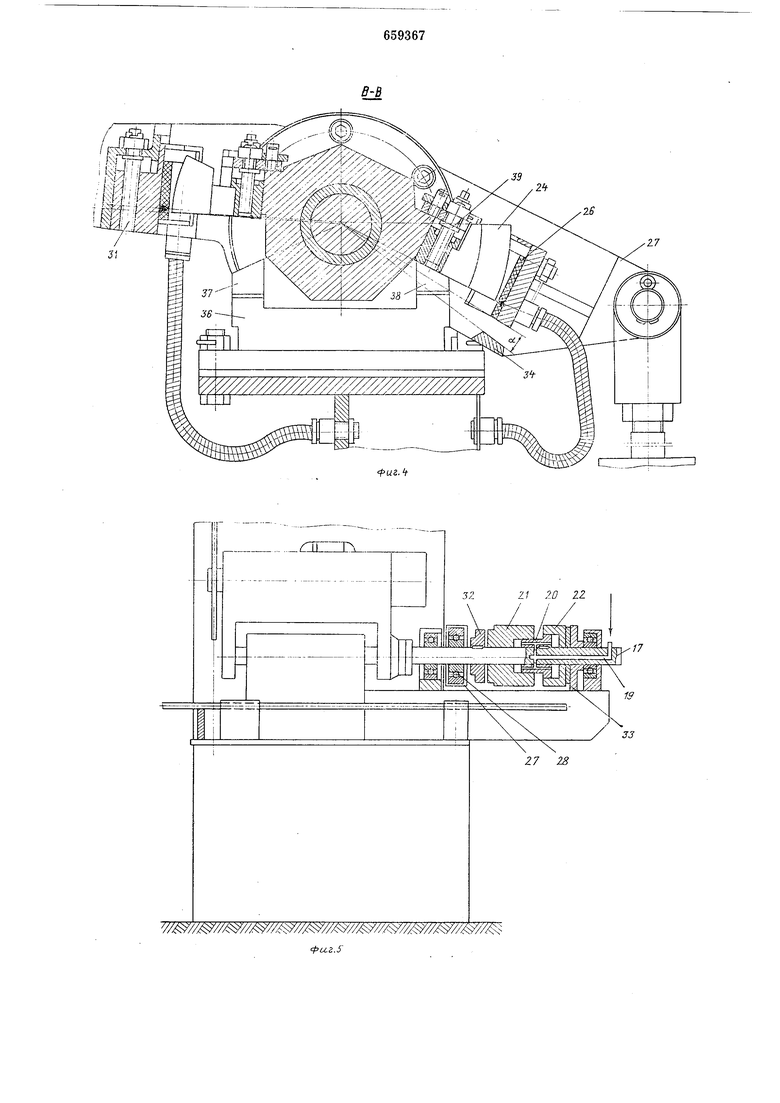

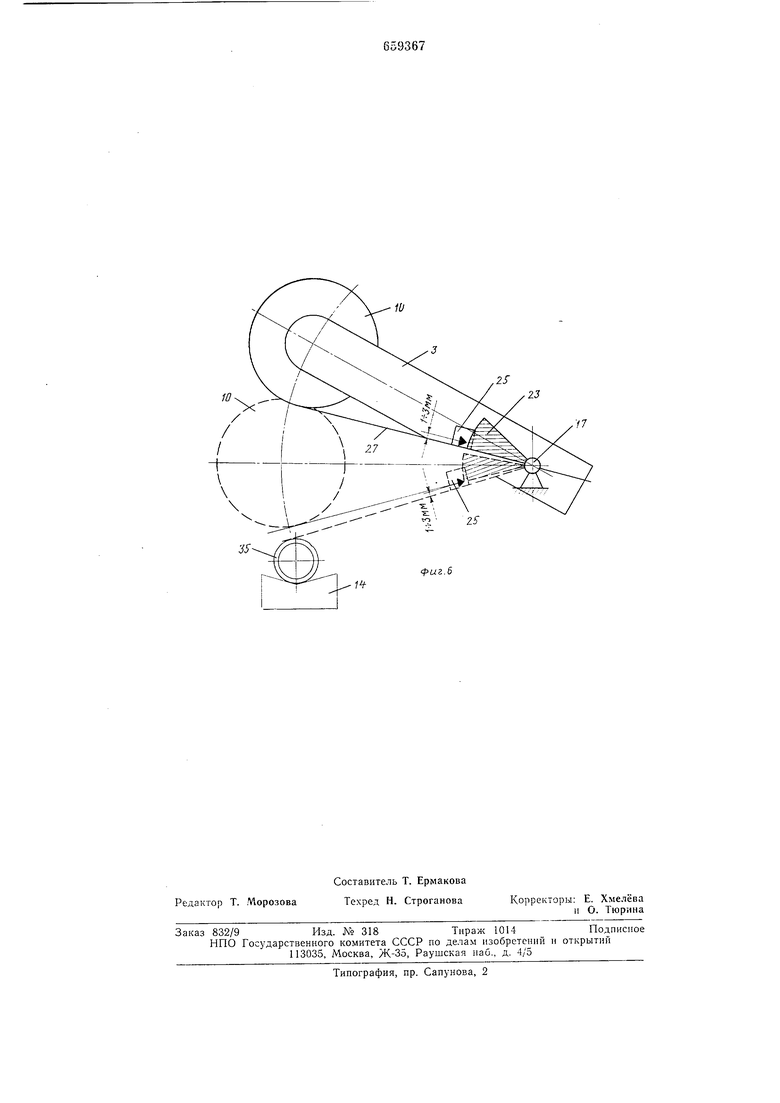

Па фиг. 1 схематически представлен описываемый станок, вид спереди; на фиг. 2 -

вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - станок, вид сбоку с разрезом Г-Г на фиг. 3 по валу и фрикционным пневматическим муфтам; на

фиг. 6 - схема станка.

Па станине 1 станка установлена силовая головка 2 с качающейся рамой 3, приводимой в движение от пневмогидравлического устройства 4, состоящего из пневматического цилиндра 5 и гидравлического цилиндра

6,управляемого электрическим золотником

7.Скорость перемещения поршня 8 регулируется дросселем 9.

Па качающейся раме 3 установлен с возможностью вращения абразивный круг 10, связанный через клиноременную передачу И с электродвигателем 12. На станине 1 установлен неприводной

поддерживающий ролик 13, а рядом с ним

установлен опорный стол 14 с датчиком 15 конца реза.

Качающаяся рама 3 по центру качания (см. фиг. 2) муфтой 16 жестко связана с валом 17, который опирается на подшипники 18 и имеет отверстие 19 для подвода воздуха (см. фиг. 5) к закрепленному от осевых перемещений поршню 20.

На поршне 20 с возможностью осевого перемещения насажены корпуса 21 и 22 фрикционных полумуфт. На корпусе 21 укреплены два шунта 23 и 24 (см. фиг. 2), управляемые датчиками 25 и 26.

С помощью датчика 25 и шунта 23 дается команда на переход с быстрой подачи на рабочую. Датчик 25 укреплен на следящем рычаге 27 шарнирно на подшипниках 28, сидящих на валу 17. Рычаг 27 связан с штоком 29 пневмоцилиндра 30.

Нижняя образующая круга 10 (см. фиг. 6), нижняя плоскость щунта 23 и опорная плоскость следящего рычага 27 лежат на одной прямой, проходящей через центр вала 17. При этом точка срабатывания датчика 25 расположена выше от 1 до 3 мм этой прямой. Это положение регулируется винтом 31 (см. фиг. 4), который перемещает датчик по рычагу 27.

Корпус 21 воздухом поджат к полусфере 32, жестко укрепленной на валу 17. Датчик 26 (датчик остановки при возврате силовой головки 2 в исходпое положение) расположен на рычаге, укрепленном на корпусе 22 фрикционной полумуфты, и поджимается воздухом к неподвижно закреплениой полумуфте 33, укрепленной на станине станка.

При сжатом воздухе корпус 22 полумуфты пружиной поджат к упору, установленному на станине (на чертеже не показано). Угол а между корпусом датчика 26 и упором 34 (см. фиг. 4), укрепленном на рычаге 27, равен углу между опорной плоскостью рычага 27 и верхней точкой обрабатываемой трубы 35 максимального размера, обрабатываемого на данном станке.

Под корпусом 21 полумуфты на станине станка установлена стойка 36 с левым 37 и правым 38 упорами.

Верхняя плоскость левого упора 37 расположена на прямой, соединяющей нижнюю образующую абразивного круга 10 в тот момент, когда он разрезал трубу 35.

На правый упор 38 опирается шунт 24 датчика 26 в исходном положении.

Оба шунта 23 и 24 имеют возможность первоначальной настройки виптами 39.

Работает станок следующим образом.

Труба 35, лежащая на ролике 13, подготовленная к обрезке, подается реечным перекладывателем (на чертеже не показан), укладывается на опорный стол 14 и прижимается к нему. Воздух подается в полумуфты с корпусами 21 и 22.

Абразивпый круг 10 постоянно вращается и нижняя его образующая лежит на опорной плоскости рычага 27 (см. фиг. 3,6). Подается воздух в бесштоковую полость нневмоцилиндра 30, и рычаг 27 с датчиком 25, поворачиваясь, ложится на трубу 35. После этого точка срабатывания датчика 25 располагается выше на 1-3 мм прямой, соединяющей верхнюю образующую трубы 35 с центром вала 17. Если обрезке подлежит труба 35 максимального диаметра, то упор, установленный на станине (на чертеже не показан) входит в соприкосновение с корпусом 22 и датчиком 26. Если же на опорный стол 14 уложена

труба 35 с диаметром менее максимального, то рычаг 27 поворачивается, и упор поворачивает корпус 22 полумуфты, т. е. датчик 26 занимает положение, соответствующее новому размеру трубы 35.

Корпус 22 фрикционной полумуфты с датчиком 26 удерживается в положении, которое определяется размером трубы. Затем одновременно подается воздух в нижнюю полость пневматического цилиндра 5 и

включается электрический золотник 7 цилиндра 6.

Качающаяся рама 3, поворачиваясь пневмогидравлическим устройством 4 вокруг центра вращения, на быстрой подаче приближается с абразивным кругом 10 к трубе 35.

При этом поворачивается вал 17 с корпусом 21 фрикционной полумуфты.

При достижении шунтом 23 точки срабатывания датчика 25 между абразивным кругом 10 и трубой 35 будет определенное расстояние.

Срабатывает датчик 25 и переключает электрический золотник 7, и масло идет через дроссель 9, сообщая абразивно.му кругу 10 рабочую подачу за несколько мм до трубы 35. Абразивный круг 10, продолжая движение с щунтами 23 и 24 на рабочей подаче, разрезает трубу.

Конец обрезки определяется датчиком 15.

Если бы при обрезке не было из)1оса абразивного круга, то его нижняя образующая находилась бы на прямой, соединяющей ее шунт 23, плоскость упора 37 и центр вращения вала 17.

Но ввиду полученного износа абраз;1влого круга еще до конца обрезки шунт 23, а следовательно фрикционная полу.муфта с

корпусом 21, упирается в плоскость упора

37 и останавливается, качающаяся рама 3

с абразивным кругом двигается вниз до

окончания реза.

При этом абразивный круг совмещается

с шунтом 23. Таким образом, корпус 21 фрикционной полумуфты поворачивается относительно качающейся рамы 3 на угол, пропорциональный величине износа абразивного круга. Одновременно на такой же

угол поворачивается шунт 24 датчика 26.

От датчика 15 конца реза снимается воздух с нижней полости пневматического ци«тиндра 5, подается в верхнюю и переключается электрический золотник 7.

Рама 3 быстро возвращается назад. Подается воздух в верхнюю полость пневмоцилиндра 30.

Качающаяся рама 3 с корпусом 21 фрикционной полумуфты, провернутая ранее на угол, пропорциональный величине износа, возвращается, но теперь шунт 24 раньше встречается с точкой срабатывания датчика 26 и последний дает команду на снятие воздуха и выключение электрического золотника, который, став в нейтральное положение, запирает обе полости гидравлического цилиндра 6.

Качающаяся рама 3 останавливается, не дойдя до исходного положения на угол, проиорциональный величине износа, т. е. абразивный круг на величину износа опускается вниз м сохраняет прежнее расстояние между своей нижней образующей н трубой 35.

Одновременно от датчика 15 конца реза поднимаются зажимы и удаляется обрезок, труба 35 убирается и на ее место укладывается новая.

После окончательного износа абразивного круга качающаяся рама возвращается в исходное положение, при этом шунт 24 упирается в упОр 38 и останавливается, проворачиваясь относительно качающейся рамы, занимая прежнее положение, спимается воздух с полости корпусов 21 и 22 фрикционных полумуфт, и датчик 26 возвращается в исходное положение.

После замены круга работа продолжается в описанном порядке.

Формула изобретения

Абразивно-отрезной станок, содержащий качающуюся раму с силовой головкой и абразивным кругом, пневматический привод подачи и устройство автоматической компенсации износа инструмента, отличающийся тем, что, с целью автоматической настройки станка и увеличения срока службы абразивного круга, станок снабжен установленным соосно оси качания рамы и связанным с ней посредством жесткой муфты устройством, выполненным в виде двухопорного вала, на одном конце которого установлен следящий приводной рычаг с датчиком, дающим команду на переход с быстрой подачи на рабочую, а на другом конце его установлен закрепленный от осевых перемещений норшень, с двух сторон которого расположены с возмол ностью осевого перемещения корпуса фрикционных пневматических полумуфт, на одном из них закреплен рычаг с датчиком, обеспечивающим остановку силовой головки при ее возврате, а другой кинематически соединен с указанными датчиками.

Источники информации, принятые во внимание при экепертизе 1. Авторское свпдетельство СССР

Аг 278460, кл. В 24В 27/06, 1970.

Фиг.1

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный отрезной станок | 1979 |

|

SU814678A1 |

| Абразивно-отрезной станок | 1983 |

|

SU1152769A1 |

| Абразивный отрезной станок | 1980 |

|

SU942958A2 |

| Абразивный отрезной станок | 1990 |

|

SU1798129A1 |

| СТАНОК АБРАЗИВНО-ОТРЕЗНОЙ | 2023 |

|

RU2829071C1 |

| Абразивно-отрезной станок | 1983 |

|

SU1189662A1 |

| Шлифовальный станок | 1976 |

|

SU793745A1 |

| Заточный станок | 1980 |

|

SU931392A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| ШЛИФОВАЛЬНО-ОБДИРОЧНЫЙ СТАНОК | 1964 |

|

SU222895A1 |

Ю

2S

23

У 7

Авторы

Даты

1979-04-30—Публикация

1976-10-25—Подача