1, что приводит к перемещению штока пнев- моцилиндра 20. При изменении радиуса и знака кривизны обрабатываемой поверхности пневмосопло 12 удерживается в положении, перпендикулярном обрабатываемой поверхности, с помощью качалки 21с опорными роликами 23. На качалке 21 установлена заслонка 24, прикрывающая или открывающая пневмосопло 2е- Это приводит в движение шток введенного в устройство поворотного цилиндра 26, который перемещается в направлении, восстанавливающем перпендикулярность пневмосопла 12 к обрабатываемой поверхности 1, воздействуя на качалку 21 через качающийся рычаг 22. При этом происходит поворот установленного на качалке пневмосопла 12 для совмещения е одной плоскости точки

касания инструмента с деталью и точки поверхности обрабатываемой детали. Компен- сация износа абразивного круга 5 осуществляется непрерывно в процессе обработки с помощью пневмоцилиндра 19, поршневая полость которого соединена с пневмосоплом 9, имеющим зазор с абразивным кругом д. Изменение этого зазора вызывает изменение давлений в пневмоци- линдре 19, шток которого, перемещаясь, восстанавливает первоначальное значение с помощью клина 18, подпружиненных планок 8 и скобы 11 с установленными на них роликами 14 и 16. Восстановление первоначально установленного зазора (5i приводит к компенсации радиального износа абразивного круга 5. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки сварных швов | 1985 |

|

SU1348150A1 |

| Устройство для шлифования криволинейных поверхностей | 1982 |

|

SU1050854A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Абразивно-отрезной станок | 1990 |

|

SU1773691A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU1378228C |

| Устройство для финишной обработки криволинейных поверхностей | 1986 |

|

SU1419863A1 |

| Устройство для обработки криволинейных поверхностей | 1984 |

|

SU1194655A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1985 |

|

SU1258675A1 |

Изобретение относится к машиностроению, а именно к устройствам для зачистки сварных швов, и может быть использовано 22 при изготовлении деталей, имеющих сложный пространственный профиль. Цель изобретения - повышение точности и качества обрабатываемых деталей путем обеспечения непрерывного регулирования технологического усилия при изменении радиуса кривизны обрабатываемой поверхности. Удаление выступающей над поверхностью детали части сварного шва происходит с учетом профиля свариваемых деталей. Для этого используется пневмоцилиндр 20, поршневая полость которого соединена с пнвмосоплом 12. При изменении радиуса кривизны обрабатываемой поверхности изменяется величина зазора fa между пневмо- соплом 12 и обрабатываемой поверхностью 19 А 6 fe го ч| О СО N О fO ГО.

Изобретение относится к машиностроению, в частности к устройствам для зачистки сварных швов, может быть использовано при изготовлении деталей, имеющих сложный пространственный профиль камеры сгорания, сопловые аппараты и другие сварные детали авиационных двигателей, требующие зачистки сварных швов и является усовершенствованием устройства по авт. св. № 1348150.

Цель изобретения - повышение точности и качества обрабатываемых деталей путем обеспечения непрерывного регулирования технологического усилия при изменении радиуса кривизны обрабатываемой поверхности.

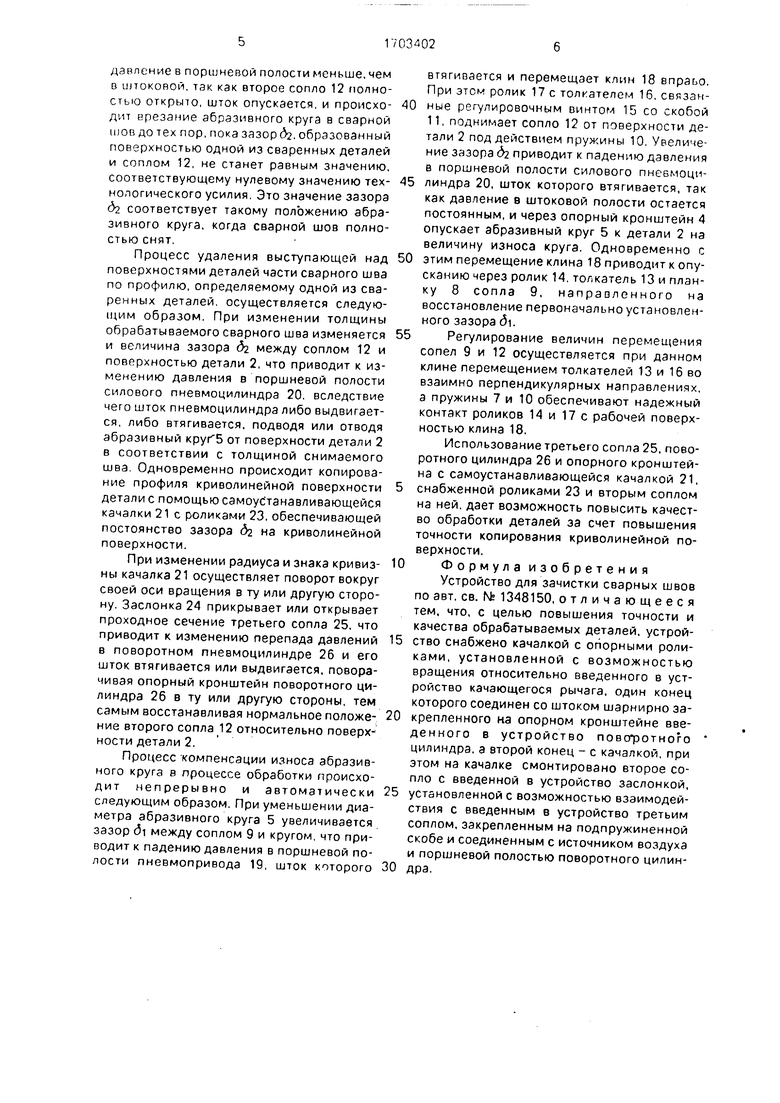

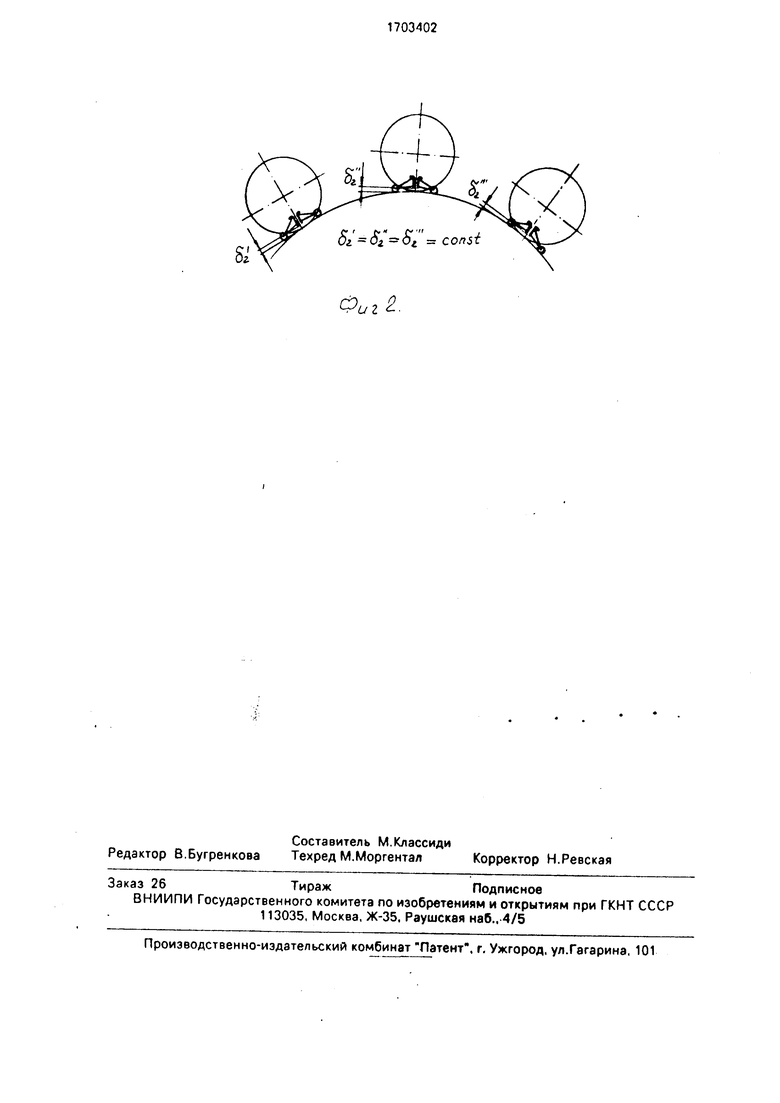

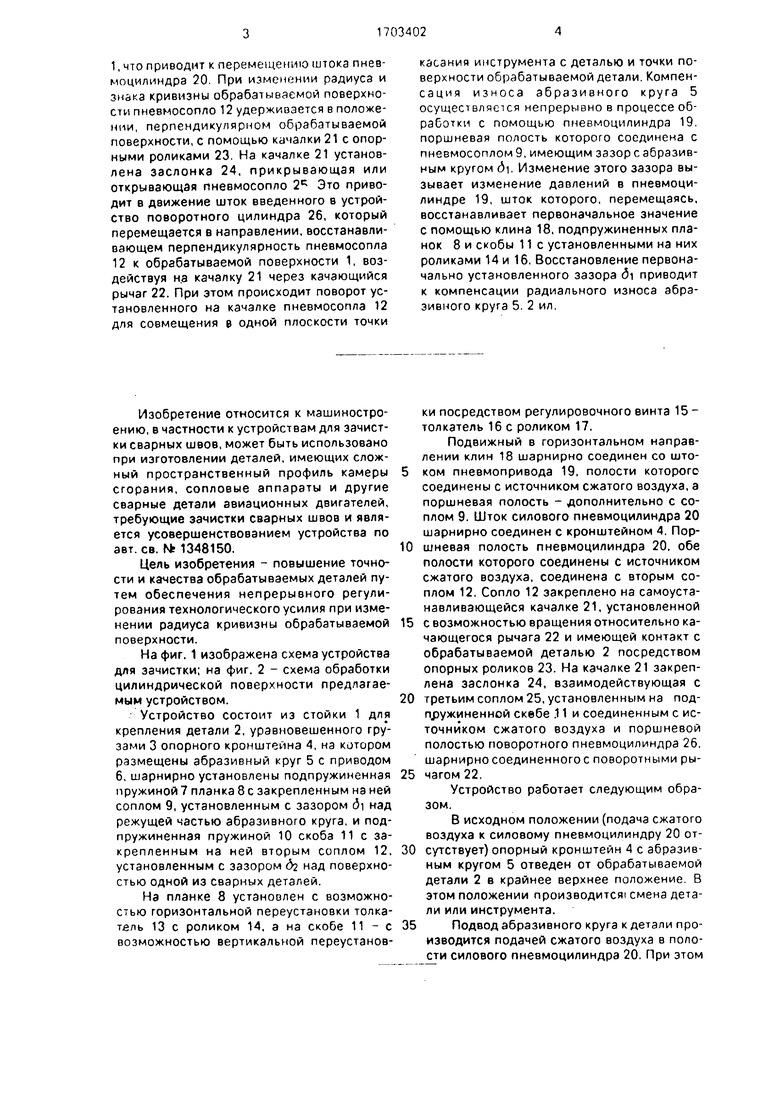

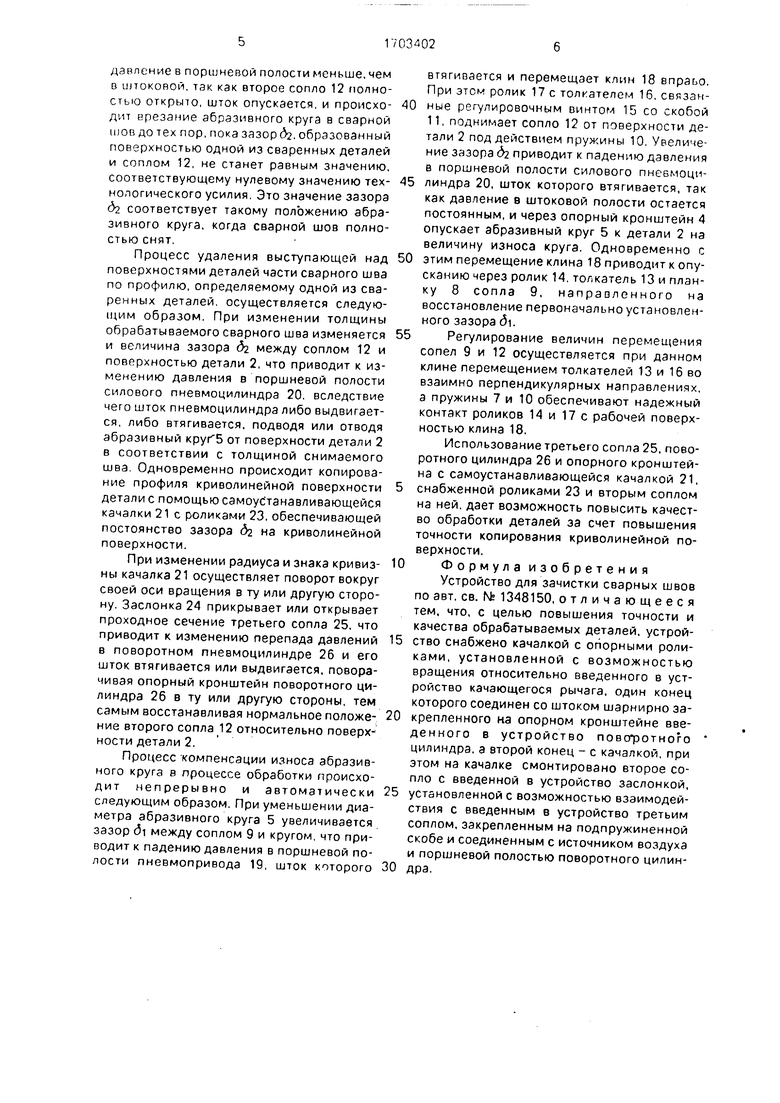

На фиг. 1 изображена схема устройства для зачистки; на фиг. 2 - схема обработки цилиндрической поверхности предлагаемым устройством.

Устройство состоит из стойки 1 для крепления детали 2, уравновешенного грузами 3 опорного кронштейна 4, на котором размещены абразивный круг 5 с приводом 6, шарнирно установлены подпружиненная пружиной 7 планка 8 с закрепленным на ней соплом 9, установленным с зазором di над режущей частью абразивного круга, и подпружиненная пружиной 10 скоба 11с закрепленным на ней вторым соплом 12. установленным с зазором 62 над поверхностью одной из сварных деталей.

На планке 8 установлен с возможностью горизонтальной переустановки толкатель 13 с роликом 14, а на скобе 11 - с возможностью вертикальной переустановки посредством регулировочного винта 15 - толкатель 16 с роликом 17.

Подвижный в горизонтальном направлении клин 18 шарнирно соединен со штоком пневмопривода 19, полости которого соединены с источником сжатого воздуха, а поршневая полость - дополнительно с соплом 9. Шток силового пневмоцилиндра 20 шарнирно соединен с кронштейном 4. Поршневая полость пневмоцилиндра 20. обе полости которого соединены с источником сжатого воздуха, соединена с вторым соплом 12, Сопло 12 закреплено на самоустанавливающейся качалке 21, установленной

с возможностью вращения относительно качающегося рычага 22 и имеющей контакт с обрабатываемой деталью 2 посредством опорных роликов 23. На качалке 21 закреплена заслонка 24, взаимодействующая с

третьим соплом 25, установленным на подпружиненной скебе .11 и соединенным с источником сжатого воздуха и поршневой полостью поворотного пневмоцилиндра 26, шарнирно соединенного с поворотными рычагом22.

Устройство работает следующим образом.

В исходном положении (подача сжатого воздуха к силовому пневмоцилиндру 20 отсутствует) опорный кронштейн 4 с абразивным кругом 5 отведен от обрабатываемой детали 2 в крайнее верхнее положение. В этом положении производится смена детали или инструмента.

Подвод абразивного круга к детали производится подачей сжатого воздуха в полости силового пневмоцилиндра 20. При этом

давление в поршне вой пол ости меньше, чем в штоковой, так как второе сопло 12 полностью открыто, шток опускается, и происходит ерезание абразивного круга в сварной шов до тех пор, пока зазор &, образованный поверхностью одной из сваренных деталей и соплом 12, не станет равным значению, соответствующему нулевому значению технологического усилия. Это значение зазора &г соответствует такому положению абразивного круга, когда сварной шов полностью снят.

Процесс удаления выступающей над поверхностями деталей части сварного шва по профилю, определяемому одной из сваренных деталей, осуществляется следующим образом. При изменении толщины обрабатываемого сварного шва изменяется и величина зазора 6г между соплом 12 и поверхностью детали 2, что приводит к изменению давления в поршневой полости силового пневмоцилиндра 20. вследствие чего шток пневмоцилиндра либо выдвигается, либо втягивается, подводя или отводя абразивный Круг 5 от поверхности детали 2 в соответствии с толщиной снимаемого шва. Одновременно происходит копирование профиля криволинейной поверхности детали с помощью сэмоус танавливаюицейся качалки 21 с роликами 23, обеспечивающей постоянство зазора 62 на криволинейной поверхности.

При изменении радиуса и знака кривизны качалка 21 осуществляет поворот вокруг своей оси вращения в ту или другую сторону. Заслонка 24 прикрывает или открывает проходное сечение третьего сопла 25, что приводит к изменению перепада давлений в поворотном пневмоцилиндре 26 и его шток втягивается или выдвигается, поворачивая опорный кронштейн поворотного цилиндра 26 в ту или другую стороны, тем самым восстанавливая нормальное положение второго сопла 12 относительно поверх ности детали 2.

Процесс компенсации износа абразивного круга в процессе обработки происходит непрерывно и автоматически следующим образом. При уменьшении диаметра абразивного круга 5 увеличивается зазор 5i между соплом 9 и кругом, что приводит к падению давления в поршневой полости пневмопривода 19, шток которого

втягивается и перемещает клин 18 впраьо. При этом ролик 17 с толкателем 16,связан0 ные регулировочным винтом 15 со скобой 11, поднимает сопло 12 от поверхности детали 2 под действием пружины 10. Увеличение зазора дг приводит к падению давления в поршневой полости силового пневмоци5 линдра 20, шток которого втягивается, так как давление в штоковой полости остается постоянным, и через опорный кронштейн 4 опускает абразивный круг 5 к детали 2 на величину износа круга. Одновременно с

0 этим перемещение клина 18 приводит к опусканию через ролик 14. толкатель 13 и планку 8 сопла 9, направленного на восстановление первоначально установленного зазора 6.

5 Регулирование величин перемещения сопел 9 и 12 осуществляется при данном клине перемещением толкателей 13 и 16 во взаимно перпендикулярных направлениях, а пружины 7 и 10 обеспечивают надежный контакт роликов 14 и 17с рабочей поверхностью клина 18.

Использование третьего сопла 25, поворотного цилиндра 26 и опорного кронштейна с самоустанавливающейся качалкой 21,

5 снабженной роликами 23 и вторым соплом на ней, дает возможность повысить качество обработки деталей за счет повышения точности копирования криволинейной поверхности.

0 Формула изобретения

Устройство для зачистки сварных швов по авт. св. № 1348150, отличающееся тем, что, с целью повышения точности и качества обрабатываемых деталей, устрой5 ство снабжено качалкой с опорными роликами, установленной с возможностью вращения относительно введенного в устройство качающегося рычага, один конец которого соединен со штоком шарнирно эа0 крепленного на опорном кронштейне введенного в устройство поворотного цилиндра, а второй конец - с качалкой, при этом на качалке смонтировано второе сопло с введенной в устройство заслонкой,

5 установленной с возможностью взаимодействия с введенным в устройство третьим соплом, закрепленным на подпружиненной скобе и соединенным с источником воздуха и поршневой полостью поворотного цилин0 дра,

S

const

Фиг 2.

| Устройство для зачистки сварных швов | 1985 |

|

SU1348150A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-11—Подача