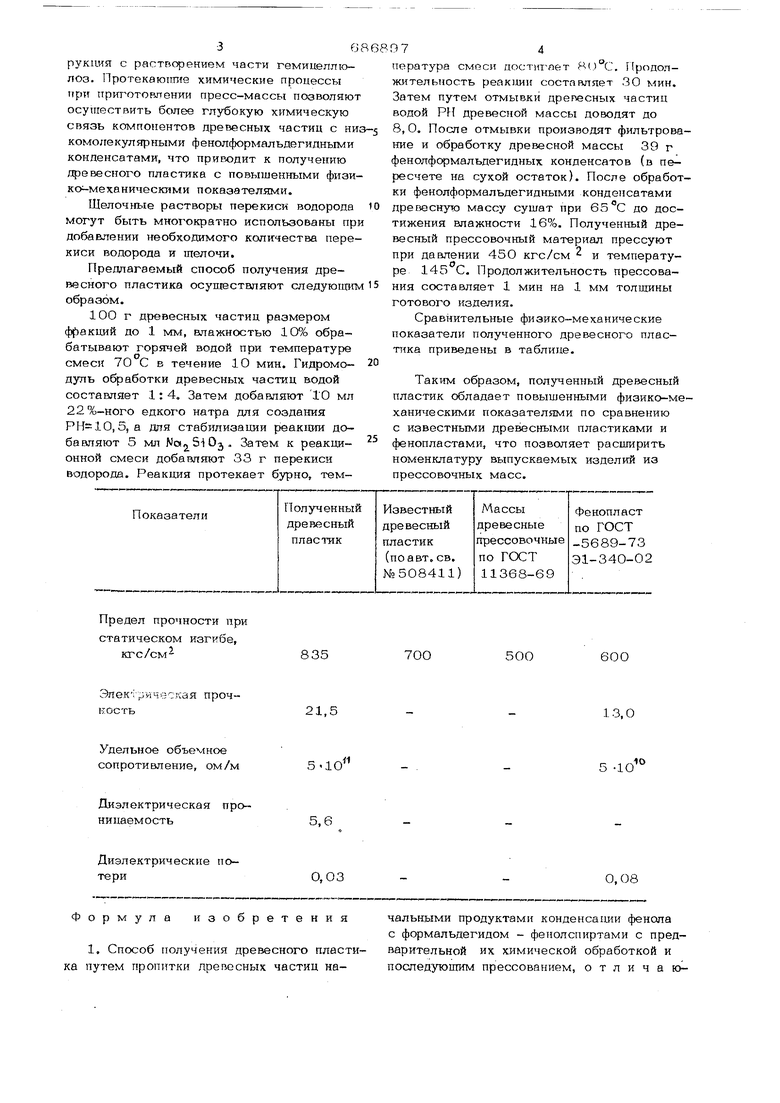

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при производстве д{ювесных пластиков, используемых в машиностроении и электротехнике. Известен способ получения древесных пластиков путем пропитки .древесных опилок монооксибензиловыми спиртами с последуюпшм прессованиемtlj. Однако получен ые этим способом плас тики имеют в ряде случаев низкие физикомеханические показатели, обусловленные недостаточной химической связью между компонентами древесины и снязующим веществом. Известен способ получения древесного пластика путем пропитки древесных частиц начальными продуктами конденсации фенола с формальдегидом-фенопспиртами с Предварительной их химической о аботкой и последующим прессованием 2. Однако использование полученных пластиков в машиностроении и электротехнике ограничено иэ-за недостаточно высоких физико-механических показателей. Кроме того, обработка древесных частиц кислотой требует больших затрат на регенерацию и очистку сточных вод. Цель изобретения - повышение физикомеханических показателей древесного пластика. Это достигается тем, что древесные частицы перед пропиткой обрабатывают горячей водой при температуре 7О-90°С и щелочным раствором перекиси водорода в присутствии стабилизатора. Древесные частиш обрабатывают горячей водой при гидромодуле 1:3-1:4. Количество щелочи в растворе составляет 2-3%, а стабилизатора - 1-2% от массы древесных частиц при влажности 1О%, а количество перекиси водорода в растворе составляет 1-35% от массы древесных частиц при влажности 10%. При обработке древесных частиц горячей водой и перекисью водорода в щелочной среде со стабилизатором происходит окисление лигнина и окислительная деструк1шя с растворением части гемицеллю- лоз. Протекаюгтте химические процессы ггри приготовлении пресс-массы позволяю осуществить более глубокую химическую связь компонентов древесных частиц с ни комолекулярными фенолформальдегидными конденсатами, что приводит к получению древесного пластика с повышенными физи ко меканичесю1ми показателями. Щелочные растворы перекиси водорода могут быть многократно использованы пр добавлении необходимого количества пере киси водорода и щелочи. Предлагаемый способ получения древесного пластика осуществляют следующи образом. 100 г древесных частиц размером ф{Ьакций до 1 мм, влажностью 1О% обрабатывают горячей водой при температуре смеси 70 С в течение 1О мин. Гидромодуль обработки древесных частиц водой составляет 1:4. Затем добавляют 10 мл 22 %-ного едкого натра для создаттая ,5, а для стабилизации реакции добавляют 5 мл Nau S-iOj, Затем к реакционной смеси добавляют 33 г перекиси водорода. Реакция протекает бурно, темПоказателипература смеси цоститает ЯО С. Продолжительность состпршлет 30 мин. Затем путем отмывки дрепесных частиц водой РН древесной массы доводят до 8,0. После отмывки производят фильтрование и обработку древесной массы 39 г фенолформальдегидных конденсатов (в пересчете на сухой остаток). После обработки фенолформальдегидными конденсатами древесную массу сушат при 65 С до достижения влажности 16%. Полученный древесный прессовочный материал прессуют при давлении 450 кгс/см и температуре 145 С. Продолжительность прессования составляет 1 мин на 1 мм толщины готового изделия. Сравнительные физико-механические показатели полученного древесного пласTTiKa приведены в таблице. Таким образом, полученный древесный пластик обладает повыщенными физико-механическими показателями по сравнению с известными древесными пластиками и фенопластами, что позволяет расширить номенклатуру выпускаемых изделий из прессовочных масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прессматериала для подложек печатных плат | 1979 |

|

SU974616A1 |

| Способ изготовления древесного пластика из измельченной древесины и связующего | 1982 |

|

SU1130495A1 |

| Способ получения волокнистой массы | 1977 |

|

SU787517A1 |

| Древесная пресс-композиция | 1982 |

|

SU1065449A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| ПРЕСС-КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2152966C1 |

| Целлюлозный продукт с содержанием альфа-целлюлозы 98,5% и выше и промышленный способ его получения | 2017 |

|

RU2703250C2 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ ПОКАЗАТЕЛЯМИ | 2004 |

|

RU2277554C2 |

| Способ получения целлюлозы из лузги подсолнечника | 2023 |

|

RU2808821C1 |

| ПРЕСС-МАССА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2381244C2 |

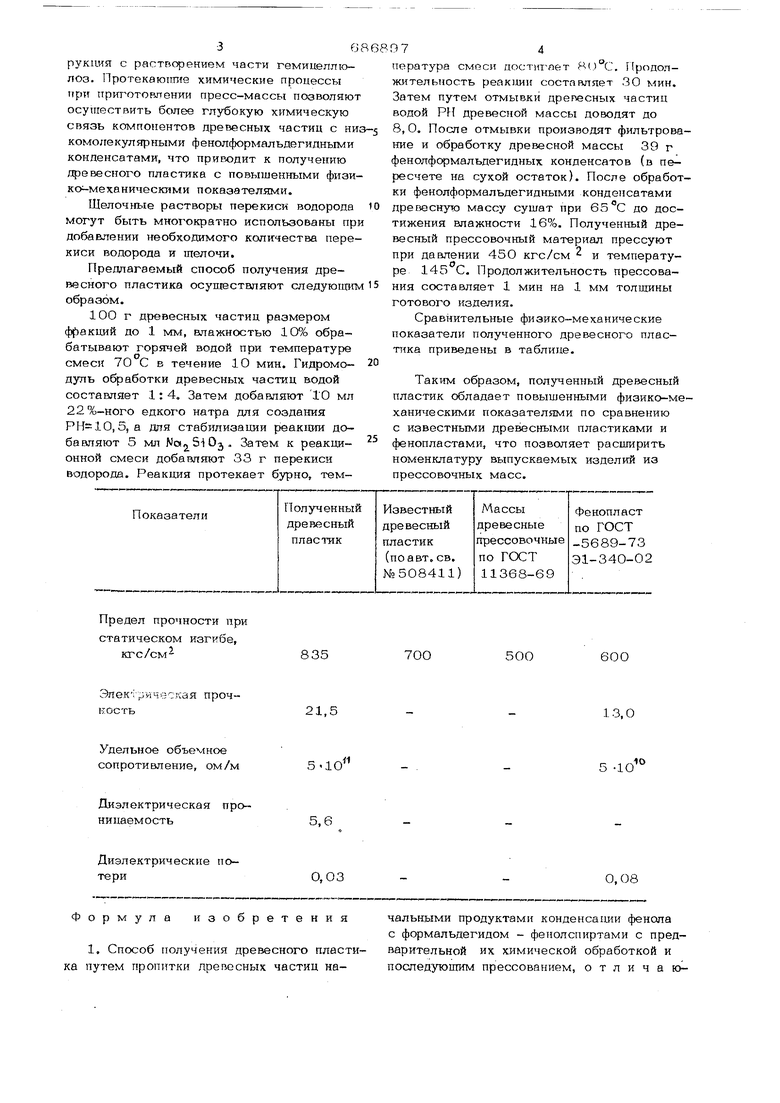

Предел прочности при статическом изгиГэе, кгс/см835

Эпек рическая проч21,5 ность

Удельное объемное сопротивление, ом/м

Диэлектрическая про5,6 ницаемость

Диэлектрические по0,03 тери

Формула изобретения

50О

600

1 3,0

0,08

чальными продуктами конденса1ши фенола с формальдегидом - фенояспиртами с предварительной их химической обработкой и последующим прессованием, о т л и ч а и и с я тем, что, с целью повышения физико-механических показателей, древесные частицы перед пропиткой обрабатывают горячей водой при температуре 7О90 С и щелочным раствором перекиси водорода в присутствии стабилизатора,

в растворе составляет 2-3%, а стабилизатора - 1-2% от массы древесных частиц при влажности 1О%.

Источники информации, принятые во внимание при экспертизе

№ 288789, кл. В 29 Т 5/ОО, 1969.

Авторы

Даты

1979-09-25—Публикация

1978-03-20—Подача