(54) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА, α-МЕТИЛСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2442769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА ИЗ ГИДРОПЕРЕКИСИ КУМОЛА | 2007 |

|

RU2335487C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ОКСИРАНА, ФЕНОЛА, КЕТОНОВ И/ИЛИ АЛЬДЕГИДОВ | 2001 |

|

RU2282623C2 |

| ПОЛУЧЕНИЕ СОЕДИНЕНИЙ ОКСИРАНА | 2001 |

|

RU2282625C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2039593C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕЗОЛА И БЕНЗОЛДИКАРБОНОВЫХКИСЛОТ | 1971 |

|

SU294336A1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ | 1999 |

|

RU2159666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1989 |

|

RU2014318C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ | 2000 |

|

RU2171706C1 |

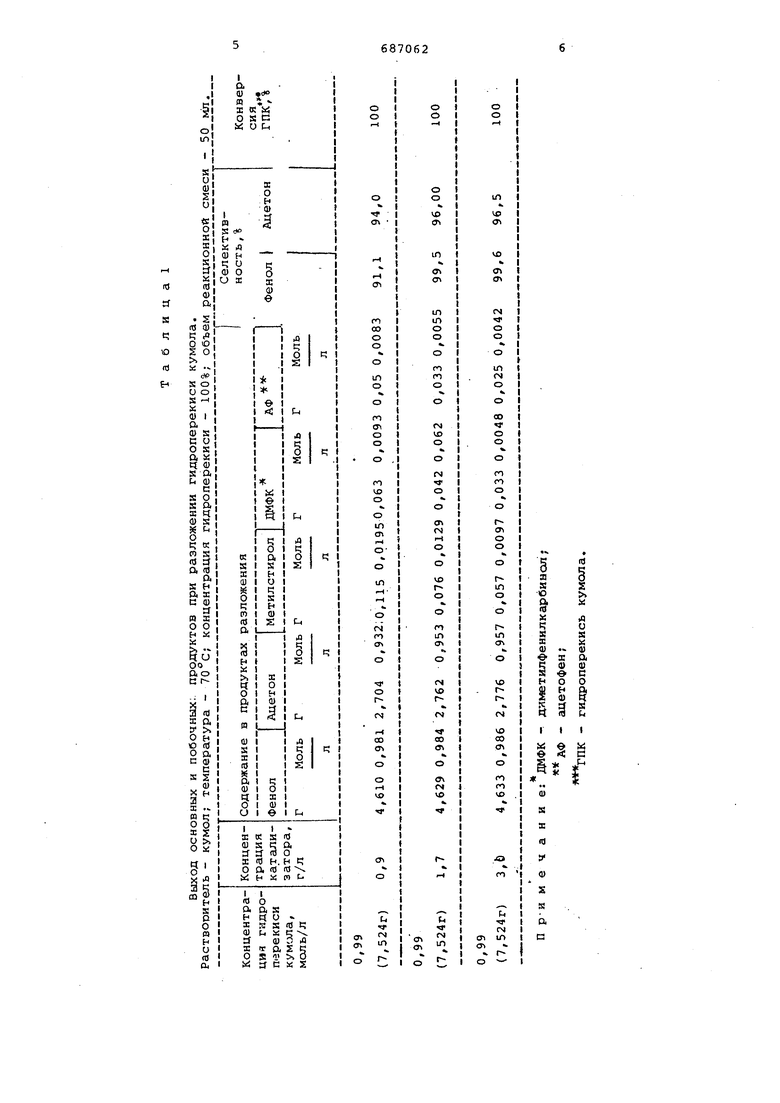

Изобретение относится к получег нию фенолов и кетонов, в частно ти к усовершенствозанному способу получения фенола и ацетона, находящих широкое применение в производстве синтетических смол, растворителей и др. Известны способы совместного получения фенола и ацетона разложением гидроперекиси кумола в присутствии различных кислотных катализаторов: серной кислоты, фтористого бора, фосфорной кислоты и т.д. Недостаток этих прецессов обусло лен необходимостью нейтрализации реакционной смеси, что требует либо ее водной промывки и ведет к образо ванию сточных вод, загрязненных аце ном и фенолом, либо введения дополнительного щелочного реагента, связ вающего катализатор в соль. Известны также способы получения фенола и ацетона разложением гидроперекиси кумола на ионообменных смо лах, однако эти способы не доведены до стадии промыиленного использования из-за трудности процессов регенергщии катгьпизаторов. Известен также способ получения фенола и ацетона разложением гидро перекиси кумола в присутствии гомогенных комплексных катализаторов, например, фосфорномолибденовой гетерополикислоты в среде фенола и ацетона при температуре 15-60 С. Выход фенолаи ацетона - 99% при 100%-ной конверсии гидроперекиси. Недостатком этого способа является то, что в случае разложения технической гидроперекиси, в которой возможно присутствие 0,005-0,2 вес.% нафтената натрия, резко ухудшается каталитическая активность фосфорно-молибденовой гетерополикислоты. Перечисленные недостатки устраняются способом получения фенола и ацетона разложением гидроперекиси кумола в смеси фенола и ацетона при температуре 20-55°С в присутствии катализатора - этиленгликолята молибденила. Конверсия гидроперекиси 100%, селективность 95-96%. Выход фенола 589 кг и ацетона 361 кг: на 1 тонну гидроперекиси кумола (9.5%). Однако, по этому способу в качестве побочных продуктов образуется фенольная смола (0,5-1,2%) и другие примеси (0,6-4%) в расчете на разложенную гидроперекись кумола. Цель изобретения полное предотвращение смолообразования реакционной массы и уменьшение числа побочных продуктов. Это достигается тем, что в качестве катализатора используют сульфирован лый аэросил в количестве-2-3 вес.% на загруженную гидроперекись, а в качестве растворителя используют кумол. Аэросил представляет собой рыхлый, легкопылящий голубовато-белый порошок получаемый в результате гидролиза паров четь5рехлористого кремния в водородном пламени при 1100-1400°С. Концентрация ОН-групп определяется спек тральным методом и составляет 2,48 м мопь/м SiOg с погрешностью, не превышающей 10%. Основные физико-химические показатели аэросила:2 Удельная поверхность 300 м /г Удельная плотность 2, 36 г/см Температура плавления 1729°С Размер частиц 4-40 ммк рН водной суспензии 3,6-4;3. Путем этерификации аэросила серной кислотой получают весьма устойчивое соединение типа эфира с очень подвижным протоном, что обуславливает высокую селективность процесса разложения гидроперекиси - Si02(OH-)-+-nH,SO Si02-()-HlHgO. о-н ,, аэросил сульфированный - - аэросил . После этерификации сульфированный аэросил промывают, водой до получения катализатора с определенным значением оН, Процесс разложения гидроперекиси кумола ведут при температуре SO-TO C в кумоле, используют катализатор в количестве 2-3 вес.% на загруженную гидроперекись. Анализ реакционной массы проводят методом После разложения гидроперекиси кумола фенол и ацетон выделяют из реакционной массы ректификацией. Пример, К 50 г аэросила добавляют 200 мл концентрированной серной кислоты ( d 1,8385) и выдерживают образовавшуюся массу при температуре 80-120.с в течение 0,5-1,0 час. Затем катализатор промывают водой до нейтральной среды и сушат при температуре 40-бО°С, Определение величины рН суспензии катализатора проводят, смешивая 1 г катализатора с 100 мл дистиллипованной воды, и при пятиминутном перемешивании измер яют. значение рН с помощью рН метра (рН-340) . - В стеклянный реактор загружают 50 мл кумола, катализатор и 7,52 г гидроперекиси кумола. Реакционную смесь размешивают механическим путем или продуванием инертного газа в течение 3 час при температуре 70с, Результаты опытов при концентрации катализатора 0,9-3,0 вес,% в пересчете на загруженную гидроперекись представлены в табл,1. Растворителем служит кумол, реакцию ведут при 70°С, концентрации гидроперекиси 100% и объеме реакционной смеси.

CM

« Я

К

t:

о «

Сч

СУ. (Л

ту

1Л О

о

N

О

п

Г-о

о

о

1Л

о

СГ1 rsl гН

о о

kD

г о

л а о н (б п S

н

(О i;

я а

и

S X

m у ш

г

S

QI в

В продуктах реакции полностью отсутствуют смолы и окись мезитила, конверсия гидроперекиси кумола 100%, выход фенола 99,1-99,6% от теоретического, выход ацетона 95-96,5% от теоретического.

Дезактивированный катализатор после реакции регенерируют, пропуская через него воздух при температуре 350-400с в течение 20-30 мин и снова обрабатывают серной кислотой по приведенной методике.

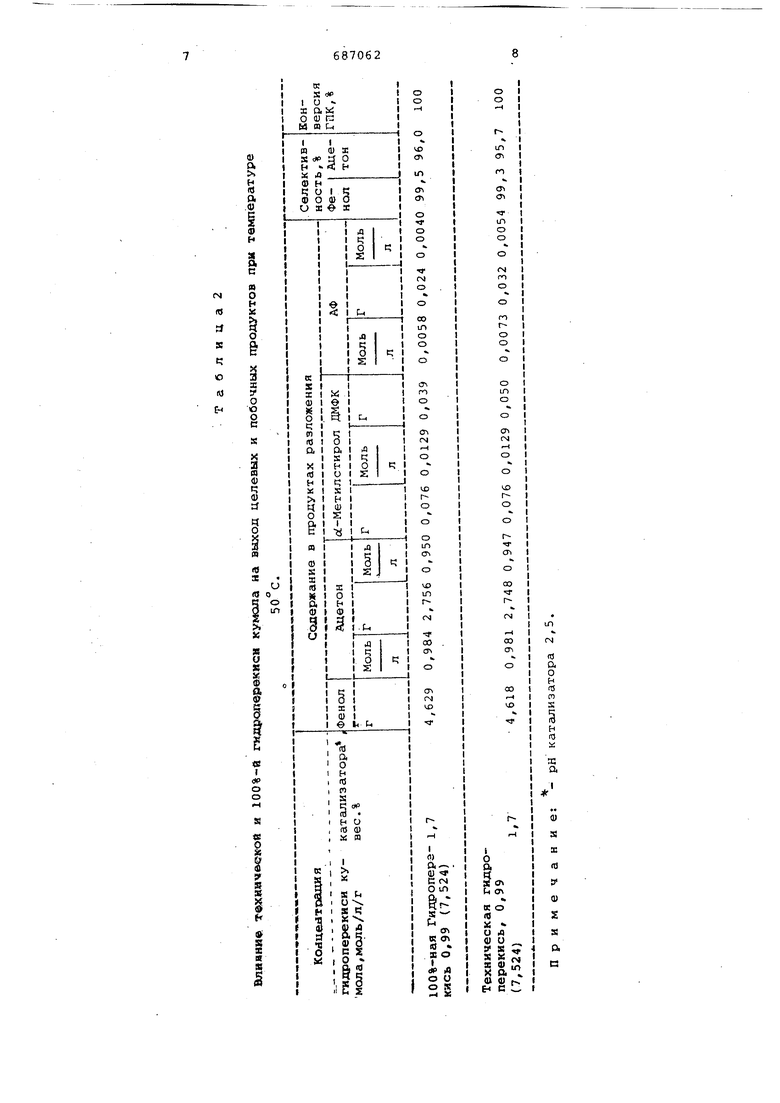

П р и м е р 2. Разложение гидроперекиси кумола проводят по методике примера 1 с тем отличием, что используют катализатор со значением рН 2,5 и реакцию ведут при температуре 50°С, Результаты представлены в табл. 2.

Использование катализатора со значением рН 2,5 позволяет снизить температуру реакции до 50°С без изменения конверсии, селективности процесса и состава реакционной смеси.

Испытания катализатора на его от;равление примесями, содержащимися в технической гидроперекиси, показгши, что срок службы катализатора и вывод побочных продуктов изменяется 5 весьма незначительно по сравнению с 100%-ной гидроперекисью (см. табл.2).

Формула изобретения

Способ получения фенола и ащетона разложением гидроперекиси кумола в органическом растворителе при повышенной температуре в присутствии катализатора, отличающийся тем, что, с целью полного предотвращения смолообразования реакционной массы и уменьшения числа побочных продуктов, в качестве катализатора используют сульфированный аэросил в количестве 2-3 вес.% на загруженную гидроперекись, а в качестве растворителя используют кумол.

Авторы

Даты

1979-09-25—Публикация

1977-01-24—Подача