Изобретение относится к электронной технике и может использоваться при изготовлении точных диэлектрических деталей для вакуумных микроприборов и разработке вакуумных интегральных схем.

Известен способ изготовления диэлектрических деталей с отверстиями, преимущественно для электронных приборов, включающий электрохимическое анодирование полированной стороны заготовки, выполненной в виде пластины, например алюминиевой, с предварительной защитой противоположной стороны пластины изоляционным материалом, формирование отверстий и контуров деталей, снятие защитного изоляционного материала, травление слоя алюминия и разделение заготовки на отдельные детали механическим путем, например, ультразвуком.

Однако изготовление диэлектрических деталей по известному способу сопряжено с большими технологическими трудностями, особенно при получении отверстий со сложными контурами.

Целью изобретения является упрощение технологии и повышение качества деталей.

Это достигается тем, что по предлагаемому способу анодирование производят на глубину порядка 1 мкм, после чего на места будущих отверстий и контуров анодированной поверхности алюминиевой пластины наносят фоторезист, производят вторичное анодирование незащищенных фоторезистом участков пластины на глубину, равную толщине изготавливаемых диэлектрических деталей, а вскрытие отверстий осуществляют в процессе разделения заготовки на отдельные детали.

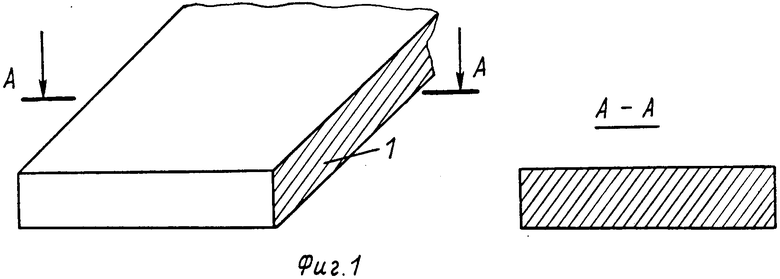

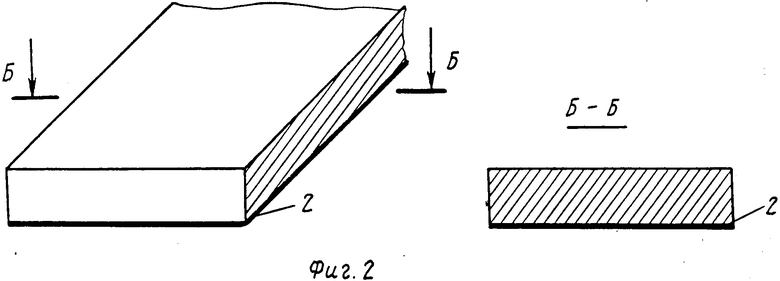

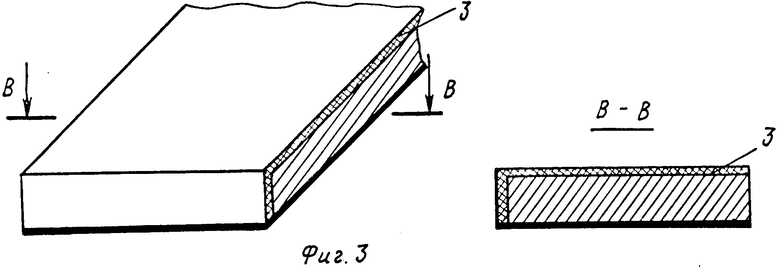

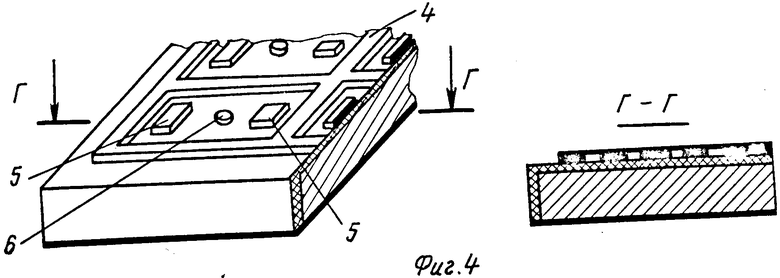

На фиг. 1-7 схематически показана последовательность изготовления диэлектрической детали с двумя прямоугольными и одним круглым отверстиями и граничным контуром в виде прямоугольника для сеточной микроструктуры прибора с дисковым электронным пучком.

Заготовку из алюминиевого листа 1, например в виде прямоугольника (фиг. 1), по- лируют в смеси ортофосфоpной, серной и азотной кислот с примесью азотнокислой меди, экранируют с одной стороны лаком АК-20 (слой 2 на фиг. 2) и подвергают кратковременному анодированию в 5%-ном растворе щавелевой кислоты при температуре 15оС и плотности тока 1-1,5 а/дм2 для получения тонкой пленки 3 (0,1-1 мкм) окиси алюминия (фиг. 3).

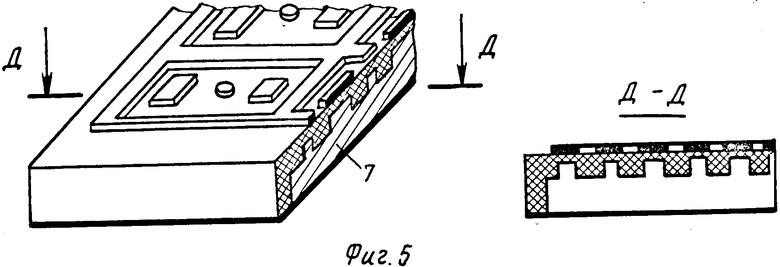

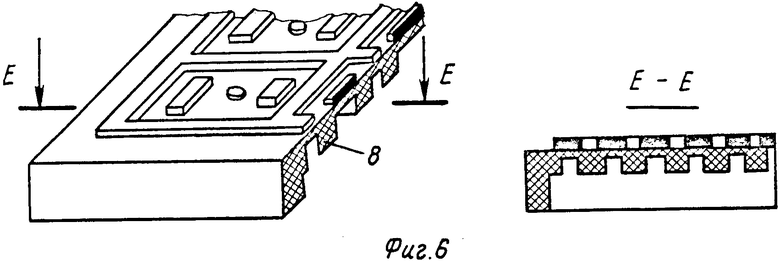

На анодированной поверхности алюминия методом фотолитографии получают рисунки деталей или серий деталей, причем места контуров 4 и отверстий 5 и 6 будущих деталей защищены фоторезистом (фиг. 4 ). Подслой из тонкой окисной пленки обеспечивает прочную адгезию с фоторезистом, что позволяет сохранить четкие границы рисунков при дальнейшем анодировании. Дальнейшее анодирование незащищенных фоторезистом мест проводят в щавелевокислом электролите при тех же условиях в течение времени, необходимого для получения толщины диэлектрического слоя (фиг. 5), равной толщине будущей детали. Затем удаляют защитный слой 2, отделяют непроанодированный алюминий 7 путем травления последнего в растворе, инертном по отношению к анодной окиси алюминия, например в растворе соляной кислоты с примесью хлористой меди. В результате получают диэлектрическую пластину 8 (фиг. 6).

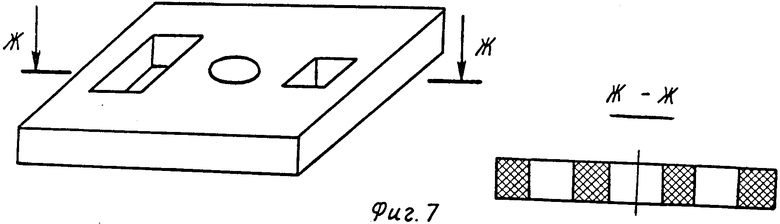

Вскрытие отверстий, затянутых тонкой, чрезвычайно непрочной в связи с малой толщиной окисной пленкой, и одновременное разделение диэлектрической пластины из свободной анодной окиси алюминия на детали (фиг. 7) проводят с помощью ультразвуковых колебаний или другим легким механическим воздействием.

Детали получают толщиной 10-200 мкм с круглыми отверстиями диаметром 50-350 мкм и прямоугольными щелями длиной до 10 мм и шириной 10-1000 мкм. Точность получения отверстий определяется возможностями процесса фотолитографии и составляет величину порядка 1-3 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ В УГЛУБЛЕНИЯХ | 1976 |

|

SU580767A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА | 1977 |

|

SU688022A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 1974 |

|

SU524440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР | 1983 |

|

SU1131379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СТРУКТУРЫ ДЛЯ ВАКУУМНЫХ МИКРОПРИБОРОВ | 1972 |

|

SU470226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1200762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1974 |

|

SU529772A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ, преимущественно для электронных приборов, включающий электрохимическое анодирование полированной стороны заготовки, выполненной в виде пластины, например алюминиевой, с предварительной защитой противоположной стороны пластины изоляционным материалом, формирование отверстий и контуров деталей, снятие защитного изоляционного материала, травление слоя алюминия и разделение заготовки на отдельные детали механическим путем, например ультразвуком, отличающийся тем, что, с целью упрощения технологии и повышения качества деталей, анодирование производят на глубину порядка 1 мкм, после чего на места будущих отверстий и контуров анодированной поверхности алюминиевой пластины наносят фоторезист, производят вторичное анодирование незащищенных фоторезистом участков пластины на глубину, равную толщине изготавливаемых диэлектрических деталей, а вскрытие отверстий осуществляют в процессе разделения заготовки на отдельные детали.

Авторы

Даты

1994-08-30—Публикация

1972-10-02—Подача