Изобретение относится к электронной технике и может быть использовано при разработке вакуумных электронно- и ионнооптических одно- и многолучевых приборов.

Известен способ изготовления системы электродов, когда электроды выполняются в виде набора отдельных плоских электродов, каждый из которых закреплен на отдельном изоляторе с фиксацией межэлектродных расстояний с помощью изоляционных прокладок, а весь набор скрепляется в единую систему с помощью специальной арматуры.

Такие системы электродов сложны в юстировке и сборке, так как необходимо обеспечить высокую соосность электродов относительно друг друга. Трудоемкость выполнения электродов и сборки всей системы значительно повышается при создании многолучевых электроннооптических устройств. Кроме того, в процессе работы электронновакуумных приборов с такими системами, особенно в условиях воздействия механических и тепловых нагрузок не удается обеспечить постоянство межэлектродных расстояний, что отрицательно сказывается на формировании электронных пучков.

Механическая прочность таких систем, каждый из электродов которых выполнен в виде пластины с диафрагмами, значительно снижается при их миниатюризации.

Известен способ изготовления системы электродов для электровакуумных приборов, включающий операции нанесения защитной пленки, анодирования, травления алюминия, нанесения проводящих слоев.

Описанный способ дает возможность получить системы только из двух электродов, укрепленных на диэлектрической подложке, так как по этому способу получается диэлектрическая подложка, являющаяся базовой деталью, на которой закрепляются электроды. Прочность такой системы зависит от прочности диэлектрической подложки. Кроме того, этим способом нельзя получить систему электродов, расположенных друг над другом.

Целью изобретения является получение системы гальванически развязанных электродов с отверстиями и варьирование межэлектродными расстояниями.

Цель достигается тем, что защитную пленку наносят с двух сторон пластины, анодируют обе стороны пластины на глубину, обеспечивающую электродные расстояние и толщину электрода, и вытравливают оставшийся алюминий в местах отверстий.

Описание способа проводят на примере получения системы электродов с прямоугольным контуром, содержащей по одной диафрагме в каждом электроде.

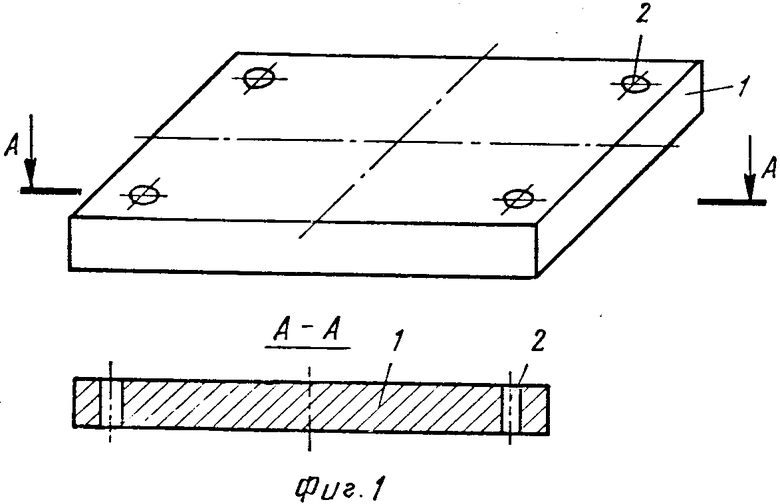

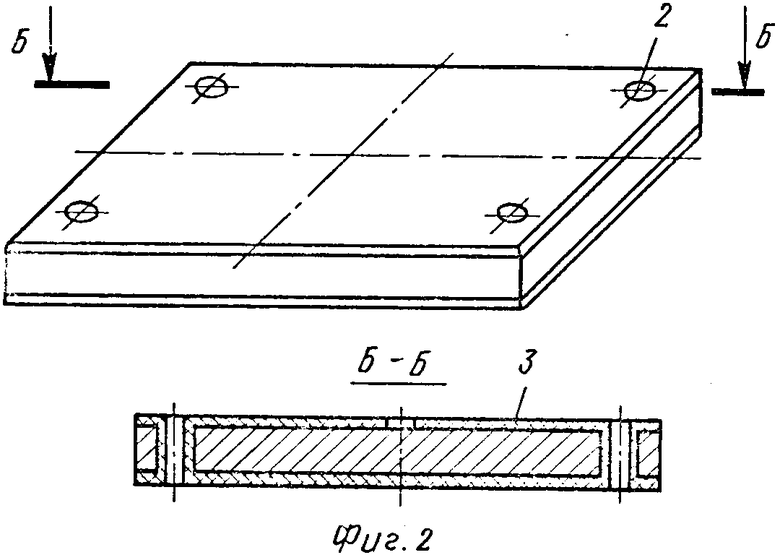

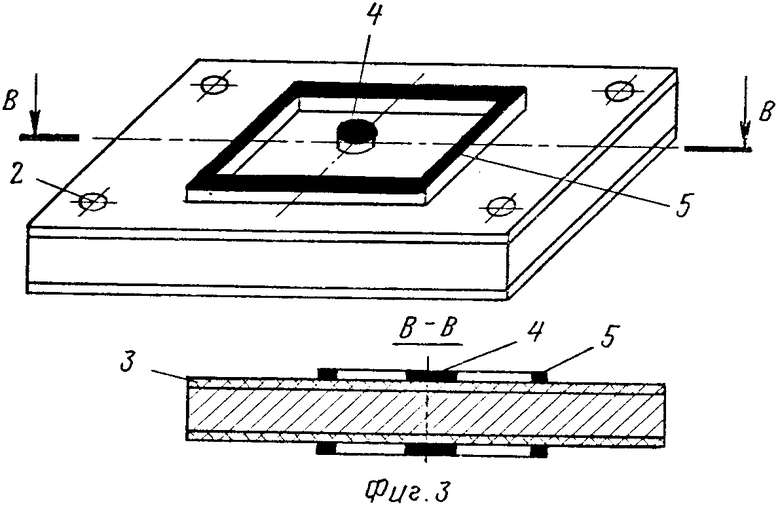

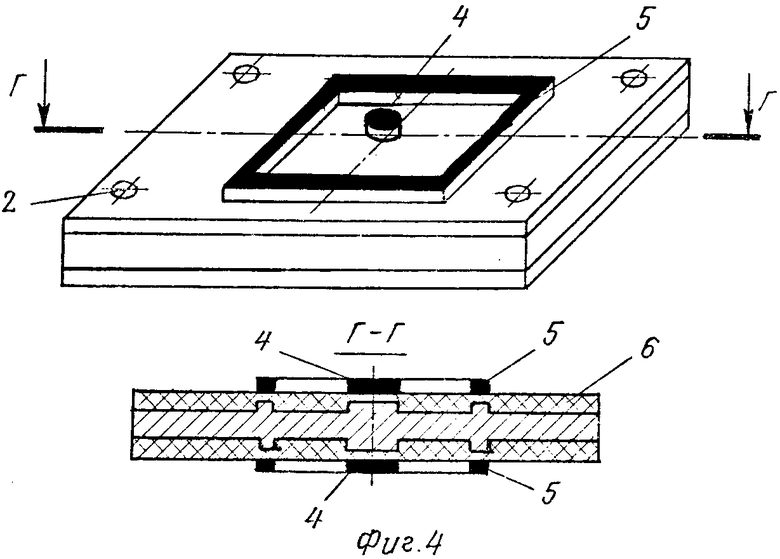

На фиг. 1-8 показана последовательность операций в соответствии с данным способом.

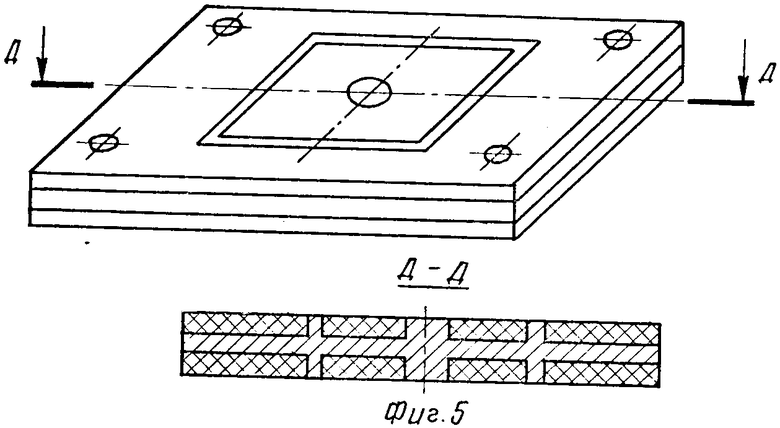

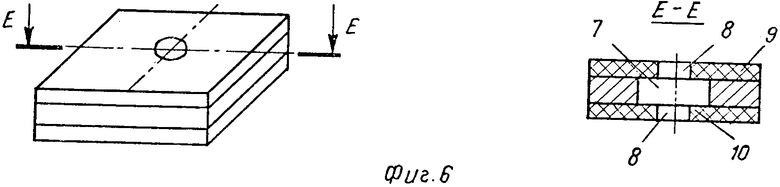

По предлагаемому способу в заготовке 1 из алюминиевой пластины необходимой толщины, например, в виде прямоугольника, механическим способом выполняют четыре точных реперных знака, например, в виде отверстий 2 (фиг. 1) для совмещения рисунков диафрагм и контура на противоположных сторонах пластины, и полируют в смеси фосфорной, серной и азотной кислот. Затем подвергают кратковременному анодированию в щавелевокислом электролите при температуре 30-45оС для получения тонкой окисной пленки 3 (фиг. 2), обладающей низкой химической стойкостью и обеспечивающей прочную адгезию фоторезиста к алюминиевой пластине. На обеих поверхностях алюминия фотолитографическим способом наносят рисунки будущих диафрагм 4 и контура 5 (фиг. 3), причем совмещение рисунков проводится с помощью отверстий 2 и специальных меток на фотошаблоне. Незащищенные фоторезистом участки на обеих поверхностях пластины анодируются щавелевокислым электролитом при температуре не выше 15оС до требуемой толщины окисного слоя 6 (фиг. 4). Меняя глубину анодирования при заданной толщине исходной алюминиевой пластины, можно получать различные размеры среднего электрода и расстояния между средним и крайними электродами. После удаления фоторезиста в местах будущих диафрагм и контура стравливают первичный мягкий слой в слабой щелочной среде (фиг. 5), проводят одновременное полирование и вытравливание алюминия в местах будущих диафрагм и контура (фиг. 6).

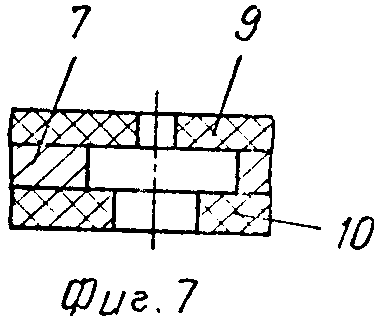

Изменением глубины вытравливания алюминия в местах будущих диафрагм в среднем электроде 7 и выполнением отверстий 8 в изоляторах 9 и 10 различного диаметра можно регулировать конфигурацию системы (фиг . 7).

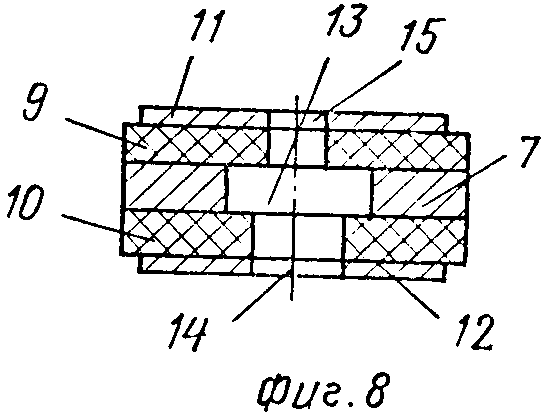

Затем, например, термическим испарением в вакууме наносят крайние электроды 11 и 12 (фиг. 8).

В результате получают систему электродов, состоящую из 3 проводящих электродов 7, 11 и 12 (фиг. 8 ), с точно совмещенными диафрагмами 13, 14, 15 и фиксированными межэлектродными расстояниями, выполненную в виде единого монолитного блока.

Способ отличается технологической простотой, при этом обеспечивается высокая соосность диафрагм с эффективной развязкой между электродами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СТРУКТУРЫ ДЛЯ ВАКУУМНЫХ МИКРОПРИБОРОВ | 1972 |

|

SU470226A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ В УГЛУБЛЕНИЯХ | 1976 |

|

SU580767A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 1974 |

|

SU524440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ УПРАВЛЯЮЩИХ ЭЛЕКТРОДНЫХ СТРУКТУР | 1983 |

|

SU1131379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА | 1977 |

|

SU688022A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ | 1972 |

|

SU430763A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАСОК | 1979 |

|

SU784636A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1978 |

|

SU716427A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА, включающий операции нанесения защитной пленки, анодирования, травления алюминия, нанесения проводящих покрытий, отличающийся тем, что, с целью получения системы гальванически развязанных электродов с отверстиями и варьирования междуэлектродными расстояниями, защитную пленку наносят одновременно с обеих сторон пластины, анодируют обе стороны пластины на глубину, обеспечивающую электродные расстояния и толщину электрода, и вытравливают оставшийся алюминий в местах отверстий.

Авторы

Даты

1994-08-30—Публикация

1974-03-04—Подача