I

Изобретение относится к химии высокомолекулярных соединений/ конкретно к способам анионной полимеризации лактамов.

Известен способ получения формованных изделий из полилауринлактама путем анионной полимеризации лактама расплавлением мономера - лауринлактама и равномерным введением в него последовательно катализатора и затем активатора с последующим разливом в формы 1.

Получаекые по этому способу формованные изделия не обладают высокими физико-химическими свойствами.

Цель изобретения - повышение физико-химических свойств изделий.

Это достигается тем, что все стадии процесса полимеризации проводят при постоянной температуре в интервале 150-200 С.

По предлагаемому способу сначала расплавляют лауринлактам и в приготовленный расплав примешивают катализатор. После тщательиого паремешивания к смеси прибавляют активатор. Прибавление катализатора к расплаву лауринлактама, последующее перемаиивамйе активатора и полимеризацию проводят при постоянной

температуре. Наиболее целесообразно расплав поддерживать при температуре 150-20О С, причем наилучшие результаты получают примерно при температуре 160 С.

При осуществлении предложенного способа добавление гистиватора может быть произведено уже через короткий промежуток времени (после примешивания катализатора к расплаву лауринлактама) . Однако активатор может быть добавлен также значительно позже, например примерно через 48 ч после добавления катализатора, причем в промежуточное время не происходит никакой полимеризации в том случае, если температура смеси, состоящей из расплава лауринлактама и катализатора, поддерживается на подходящей ПОСТОЯННОЙ температуре.

Для переманивайия расплава лаурилактама с катализатором или для примешивания активатора преимущь венно применяют смеситель, который обеспечивает быстрое и гомогенное перемешивание.

В соответствии с другим варианто исполнения способа могут быть применены все катализаторы, использование которых известно при получении полиамидов. Особенно надежны следующие катализаторы: металлический натрий, амид натрия, щелочные соли лактамов, безводный этиловый спирт и двуокись углерода, которая является предпочтительной. В качестве активатора (инициатора) могут быть применены известные при получении полиамидов соединения например изоцианаты, такие как фенилизоцианат, замещенные лактамы, например N-ациллактамы и N-цианолактамы, замещенная мочевина и продукты взаимодействия хлорангидрида карбаминовой кислоты с такими гетер циклическими соединениями, как имидазол. При использовании фенилизоци вата получают особенно хорошие результаты, поэтому соединение явля ется акти.ватором, который предпочтительно применяют при осуществлени предложенного способа. Катализатор или катализаторы и активатор или активаторы прибавляют к расплаву лактама в суммарном коли честве примерно 0,01-5 вес.%, преимущественно в количестве примерно 0,1-0,6 вес.%. Когда в качестве катализатора применяют амид натрия, металлический натрий или безводный этиловый спирт, особенно благоприят на добавка катализатора и активатор в количестве примерно 0,38 ввс.% в расчете на количество расплава лактама. Когда в качестве катализатора применяют двуокись углерода, распла лактама преимущественно насыщают двуокисью углерода. В этом случав достаточно добавлять активатор в ко личестве примерно 0,2 вес.%. Настоящее изобретение касается применения полилауринлактала для из готовления отформованных изделий,в особенности при использовании техни ки литья. После добавления катализатора к расплаву мономерного лауринлактама, последующего примешивания активатор и тщательного перемешивания смесь примерно через 1 мин после примешивания активатора начинает затвердевать. Затвердевание происходит равномерно по всему объему расплава. Суммарный тепловой эффект составляет лишь примерно б ккал/кг, а при затвердевании, например отливки из мономерного 5 -капролактама тепловой эффект составляет примерно 37 ккал/ Указанный небольшой тепловой эффект (создает преимущество, которое заключается в том, что отверждение продукта происходит в условиях, при которых не возникают напряжения, вызываемые неравномерностью отвода тепла, что часто наблюдается при применении известных полиамидов. Поскольку полученный согласно предложенному изобретению расплав бладает жидкотекучестью и отвод тепла не представляет проблем, могут быть получены также отформсванные изделия, имеющие большие размеры и любую толщину стенок. Кроме того, оказалось, что изготовление отформованных изделий вследствие того, что расплав обладает жидкотекучестью, может быть произведено практически без применения давления. Внутренние напряжения в отформованных изделиях, полученных в соответствии с данным изобретением, вследствие малого теплового эффекта при затвердевании остаются намного ниже критических границ. Из-за жидкотекучести расплава до равномерного затвердевания в отформованных телах не образуются усадочные раковины. При применении полученного расплава можно достаточно простым способом проводить литье формованных изделий, имеющих сложную геометрическую форму, с песчаными стержнями для подрезания. Полученный расплав в отношении способности к переработке сравним со способными литься расплавами металлов. При разливке полученного расплава применяемую литейную форму нет необходимости предварительно нагревать или охлаждать. При применении литейной формы, предварительно нагретой, например, до , получаются особенно гладкие отливки с равномерно окрашенной поверхностью. Прочность отформованных изделий после затвердевания повышается сначсша быстро и затем.более медленно- и достигает примерно через 48 ч максимального значения. Момент времени после заливки, к которому отливку можно извлекать из формы, зависит от величины, формы и веса отлитого формованного тела. Легкие детали можно извлекать из формы непосредственно после затвердевания расплава, т.е. примерно через 1 мин после запивки. Тяжелые изделия выдерживают в форме соответственно более продолжительное время. Жидкотекучесть расплава, его высокая смачивающая способность и высокая адгезионная прочность к обезжиренным поверхностям других материалов позволяют, кроме того, производить изготовление комбинированных материалов икомбинированных тел. Так, например, быть получены не имеющие пор комбинированные тела, которые содержат мелкоячеистую металлическую ткань и ткань из стекловолокна. Кроме того, в отформованных телах может быть предусмотрено армирование металлами и произведено повышение жесткости материалами самого

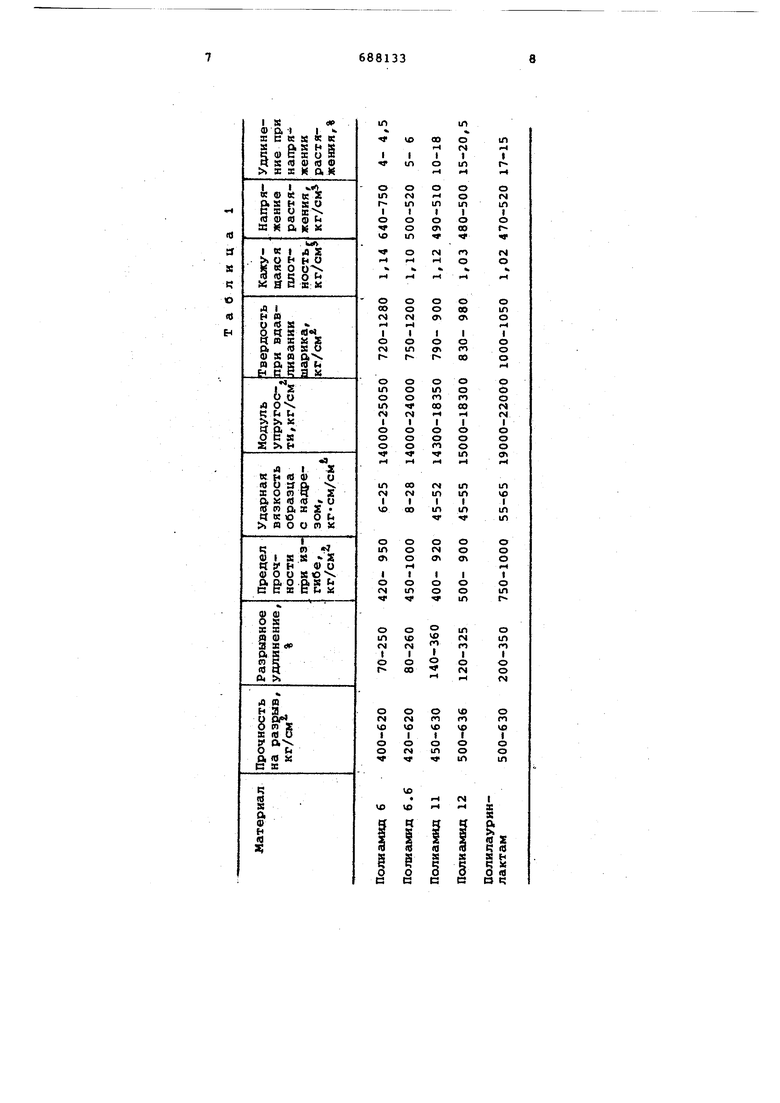

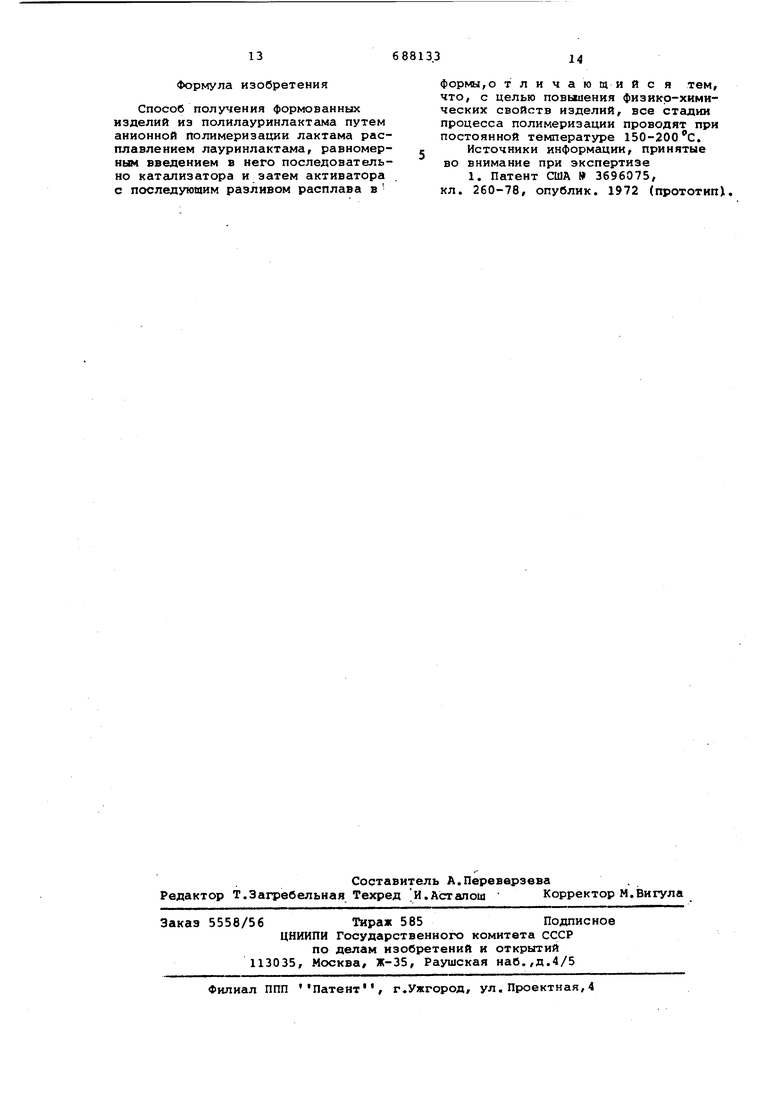

раэличногю типа, которые при заливке полнлауринлактама вводятся в него Принимая во внимание превосходные свойства полилауринлактама (см. табл. 1-4), его можно применять в многочисленных областях вместо металлов.

Пример. В снабженную мешалкой и герметизированную для исключения доступа воздуха емкость, через которую пропускают непрерывный ток азота в качестве защитного газа, помещают 10 кг лауринлактама. Лауринлактам расплавляют при перемешивании и затем температуру внутри емкости доводят до . Непосредственно после этого при перемешивани в емкость вводят 3,8 г амида натрия. Содержимое емкости переманивают в течение 5 мин. Затем к смеси прибавляют 11,5 г фенилизоцианата, после чего полученную таким способом смесь интенсивно перемешивают в течение 1 мин. Непосредственно после этого ipaсплав выливают в форму и дают возможность затвердеть.- После затвердевания полученное отформованное тело извлекают из формы. Через 48 ч отформованное тело приобретает указанные свойства.

Пример 2. Процесс ведут аналогично примеру 1, но расплав лауринлактама насыщают двуокисью углерода и применяют лишь 5 г фенилизоцианата. В этом случае двуокись углерода является не только защитным газом, но и катализатоЕЮм). Полученное отформованное изделие обладает такими же свойствами, как и продукт, полученный в соответствии с примером 1.

Пример З.К потоку расплава лауринлактама, температура которого должна быть постоянно ISOC, в условиях, исключающих присутствие воздуха, непрерывно подают с постоянной скоростью безводный этиловый спирт в качестве катализатора. В месте, находящемся ниже места подачи катализатора, в смесь подают непрерывно в качестве активатора фенилизоцианат в количестве, соответствующем количеству этилового спирта. После перемешивания поток, постоянно поддерживаемый в условиях, исключающих присутствие воздуха, разливают в формы. Полученные после затвердевания смеси отформованные тела обладают такими же свойствами, как и продукт, полученный в соответствии с примером 1.

68813.310

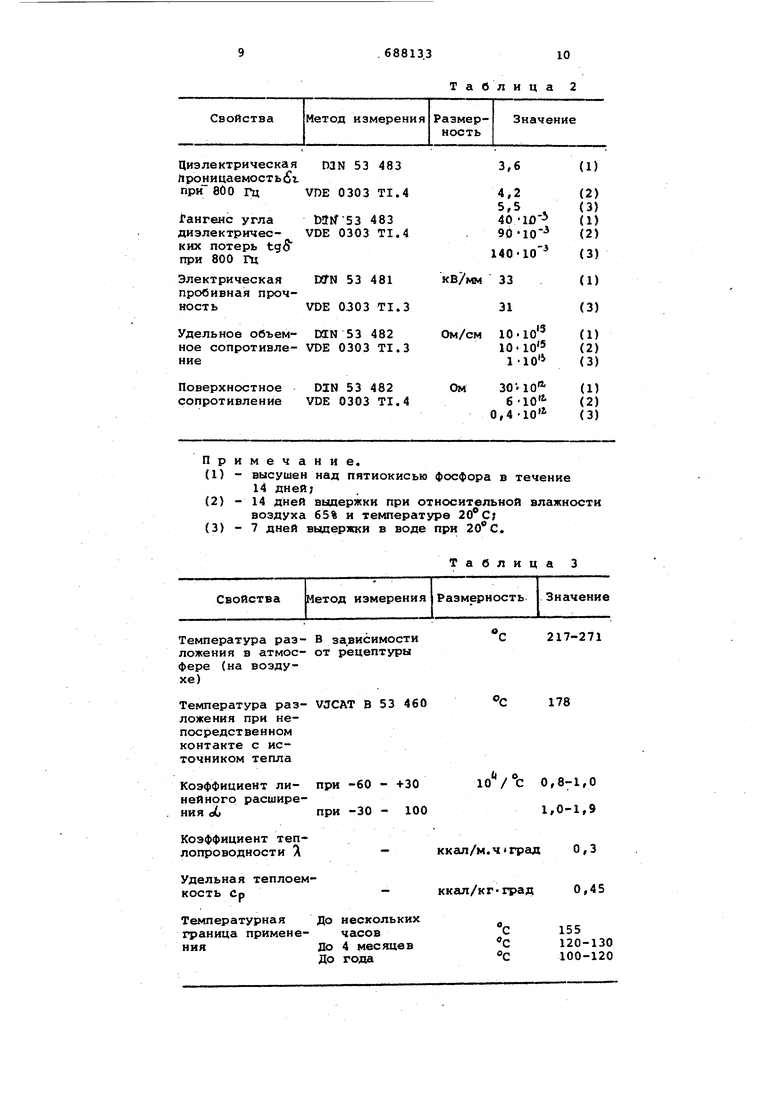

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения формованных изделий из полилауринлактама | 1982 |

|

SU1111687A3 |

| НОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2608725C2 |

| СПОСОБ ПОЛУЧЕПИЯ ПОРОШКООБРАЗНОГО ПОЛИАМИДА | 1972 |

|

SU346878A1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ, СТАБИЛЬНЫХ ПРИ ХРАНЕНИИ СМЕСЕЙ АКТИВАТОРОВ И КАТАЛИЗАТОРОВ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2011 |

|

RU2596880C2 |

| СОЮЗНАЯ I^~-^mij-mm'^m{Asi^.иал | 1972 |

|

SU359835A1 |

| УСТОЙЧИВЫЙ К АТМОСФЕРНЫМ ВОЗДЕЙСТВИЯМ ПОЛИАМИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2156264C2 |

| Способ получения полиэфирамидов | 1976 |

|

SU609474A3 |

| КОМПОЗИЦИЯ ДЛЯ АНИОННОЙ ПОЛИМЕРИЗАЦИИ ЛАКТАМА | 2012 |

|

RU2608997C2 |

| Способ получения полиэфирамидов | 1980 |

|

SU938744A3 |

| ЛИТЬЕВЫЕ ПОЛИАМИДЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2631324C2 |

мечание.

высушен над пятиокисью фосфора в течение

14 дней;

14 дней выдержки при относительной влажности

воздуха 65% и температуре 20® С;

7 дней выдержки в воде при .

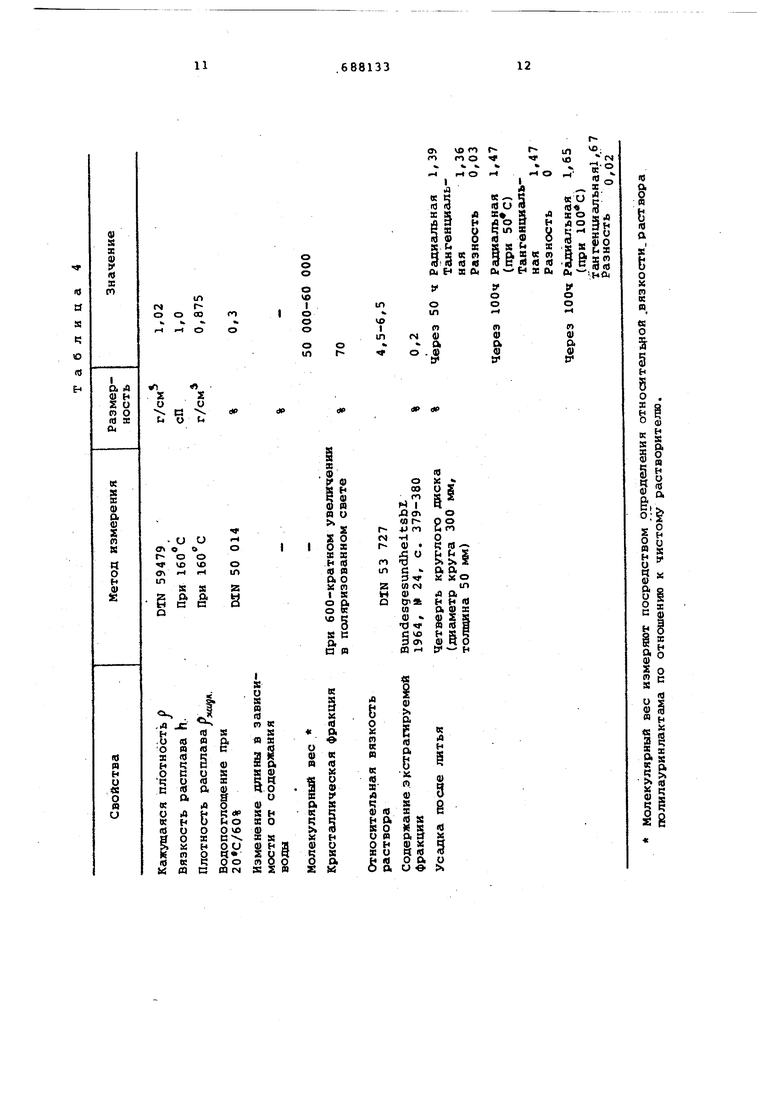

В за.висимости от рецептуры

VJCAT В 53 460

при -60 - -ьЗО при -30 - 100

До нескольких часов До 4 месяцев

До года

Таблица 3

С217-271

€178

lo/ fc 0,8-1,0 1,0-1,9

кхал/м. 0,3 ккгш/кГГрад0,45

155

120-130

100-120

Формула изобретения

Способ получения формованных изделий из полилауринлактама путем анионной полимеризации лактама расплавлением лауринлактама, равномерHbw введением в него последовательно катализатора и затем активатора с последующим разливом расплава в

формы,о т ли чающийся тем, что, с целью повьшения физико-химических свойств изделий, все стадии процесса полимеризации проводят при постоянной температуре 150-200 с.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-25—Публикация

1975-05-21—Подача