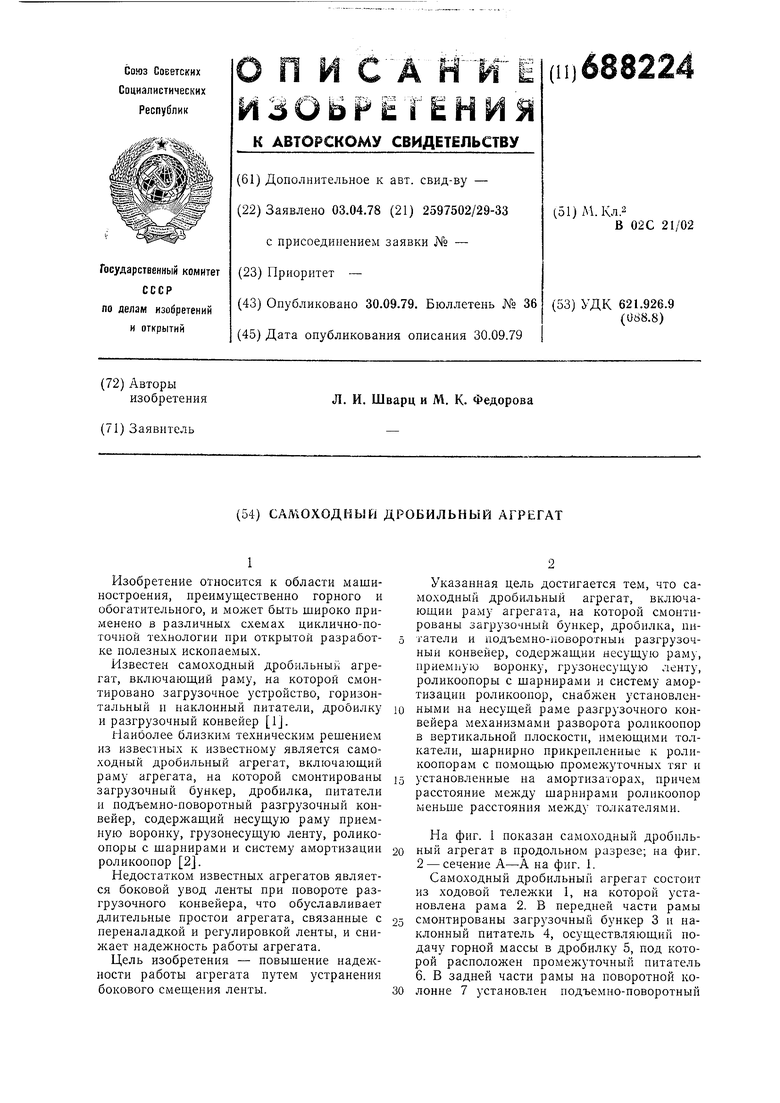

разгрузочный конвейер 8, снабженный механизмом подъема 9.

Разгрузочный конвейер содержит несущую раму 10, в передней части которой установлена приемная воронка 11, замкнутую в бесконечную ветвь грузонесущую ленту 12 и роликоопоры 13, на которые опирается лента.

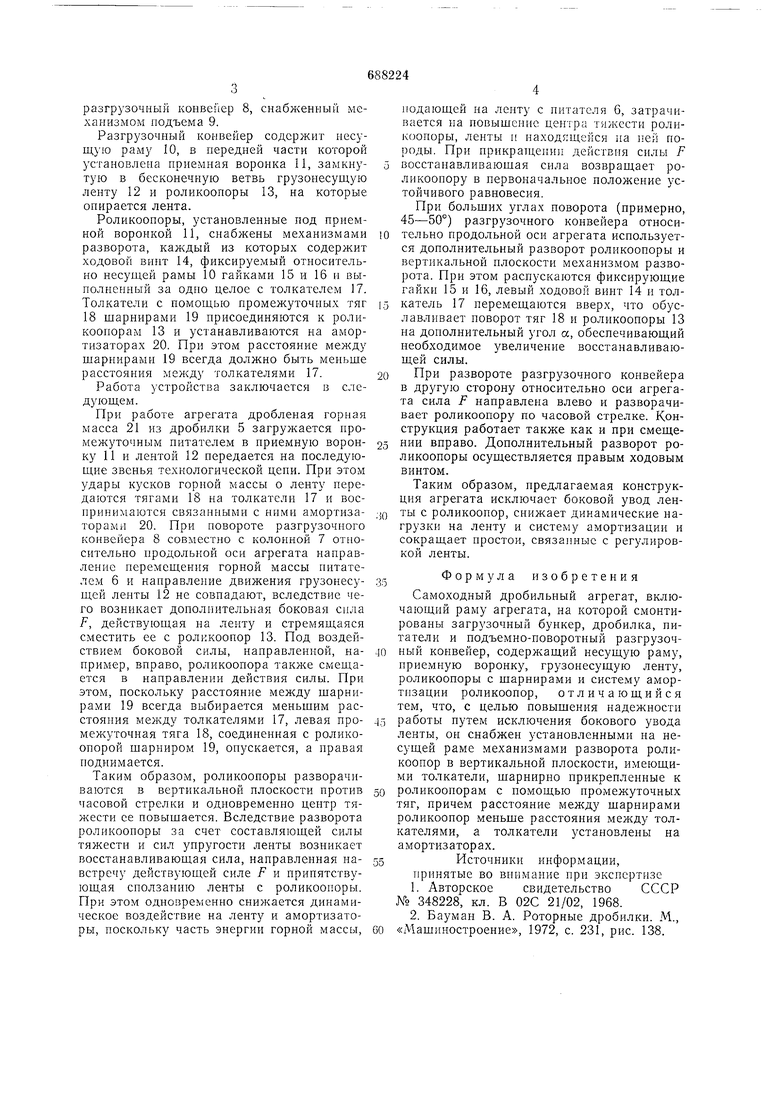

Роликоопоры, установленные под приемной воронкой 11, снабжены механизмами разворота, каждый из которых содержит ходовой вннт 14, фиксируемый относительно несущей рамы 10 гайками 15 н 16 н выполненный за одно целое с толкателем 17. Толкатели с помощью промежуточных тяг 18 шарнирами 19 присоединяются к ролпкоопорам 13 и устанавливаются на амортизаторах 20. При этом расстояние между шарнирами 19 всегда должно быть меньше расстояния между толкателями 17.

Работа устройства заключается в следующем.

При работе агрегата дробленая горная масса 21 из дробилки 5 загружается промежуточным нитателем в приемную воронку 11 и лентой 12 нередается на последующие звенья технологической цепи. При этом удары кусков горной массы о ленту передаются тягами 18 на толкатели 17 и воспринимаются связанными с ними амортизаторами 20. При повороте разгрузочного конвейера 8 совместно с колонной 7 относительно продольной оси агрегата направление перемещения горной массы питателем 6 и направление движения грузонесущей ленты 12 не совпадают, вследствие чего возникает дополнительная боковая спла F, действующая на ленту и стремящаяся сместить ее с роликоопор 13. Под воздействием боковой силы, направленной, например, вправо, роликоопора также смещается в направлении действия силы. При этом, поскольку расстояние между щарнирами 19 всегда выбирается меньшим расстояния между толкателями 17, левая промежуточная тяга 18, соединенная с роликоопорой шарниром 19, онускается, а правая поднимается.

Таким образом, роликоопоры разворачиваются в вертикальной плоскости против часовой стрелки и одновременно центр тяжести ее повышается. Вследствие разворота роликоопоры за счет составляющей силы тяжести и сил упругости ленты возникает восстанавливающая сила, направленная навстречу действующей силе F и припятствующая сползанию ленты с роликоопоры. При этом одновременно снижается динамическое воздействие на ленту и амортизаторы, поскольку часть энергии горной массЕ г,

подающей на ленту с питателя 6, затрачивается на повышение центра тяжести роликоопоры, ленты п находящейся па пей породы. При нрикратцени действия силы F восстанавливаюшая сила возвраи ает роликоопору в первоначальное положение устойчивого равновесия.

При больших углах поворота (примерно, 45-50°) разгрузочного конвейера относительно продольной оси агрегата используется дополнительный разворот роликоопоры и вертикальной нлоскости механизмом разворота. При этом распускаются фиксирующие гайки 15 и 16, левый ходовой винт 14 и толкатель 17 перемещаются вверх, что обуелавливает поворот тяг 18 и роликоопоры 13 на дополнительный угол а, обеспечивающий необходимое увеличение восстанавливающей силы.

При развороте разгрузочного конвейера в другую сторону относительно оси агрегата сила .F направлена влево и разворачивает роликоопору по часовой стрелке. Конструкция работает также как и при смещении вправо. Дополнительный разворот роликоопоры осуществляется правым ходовым винтом.

Таким образом, нредлагаемая конструкция агрегата исключает боковой увод ленты с роликоопор, снижает динамические нагрузки на ленту и систему амортизации и сокращает простои, связанные с регулировкой ленты.

Формула изобретения

Самоходный дробильный агрегат, включающий раму агрегата, на которой смонтированы загрузочный бункер, дробилка, питатели и подъемно-поворотный разгрузочный конвейер, содержащий несущую раму, приемную воронку, грузонесущую ленту, роликоопоры с шарнирами и систему амортизации роликоопор, отличающийся тем, что, с целью повышения надежности работы путем исключения бокового увода ленты, он снабжен установленными на несущей раме механизмами разворота роликоопор в вертикальной плоскости, имеющими толкатели, щарнирно прикрепленные к роликоопорам с помощью промежуточных тяг, причем расстояние между шарнирами роликоопор меньше расстояния между толкателями, а толкатели установлены на амортизаторах.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР Afb 348228, кл. В 02С 21/02, 1968.

2.Бауман В. А. Роторные дробилки. М., «Машиностроение, 1972, с. 231, рис. 138.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоходный дробильный агрегат | 1979 |

|

SU845845A1 |

| Разгрузочное устройство дробильносортировочного агрегата | 1980 |

|

SU908392A1 |

| Самоходный дробильный агрегат | 1978 |

|

SU719690A1 |

| Устройство для разгрузки ленточного конвейера | 1988 |

|

SU1564078A1 |

| Устройство для уборки просыпи из подконвейерного пространства | 1980 |

|

SU962140A1 |

| Ленточный конвейер | 1989 |

|

SU1728090A1 |

| Устройство для загрузки сыпучего материала на ленточный конвейер | 1980 |

|

SU960109A1 |

| САМОХОДНЫЙ ДРОБИЛЬНЫЙ АГРЕГАТ | 1971 |

|

SU300209A1 |

| Промежуточный привод ленточного конвейера | 1989 |

|

SU1781148A1 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

Авторы

Даты

1979-09-30—Публикация

1978-04-03—Подача