Цель изобретения - увеличить прочность и прокатываемость сварных соединений, полученных газоэлектрической сваркой плавящимся электродом, снизить динамические возмущения, повысить скорость и стабильность процесса прокатки сва-рных полос.

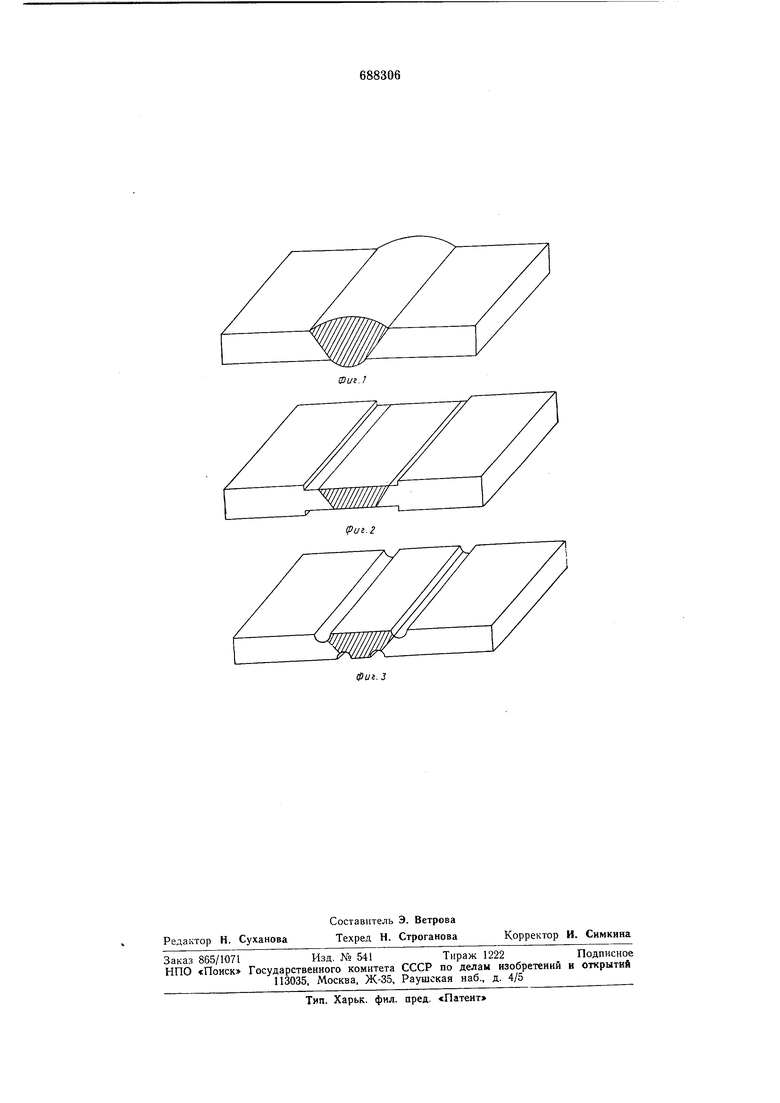

Указанная цель достигается тем, что толщину металла уменьшают по сравнению с толи1.иной свариваемых полос в местах сплавления сварного щва с основным металлом и придают им форму цилиндрических канавок.

Глубину канавок при этом выбирают 0,3-0,5 мм.

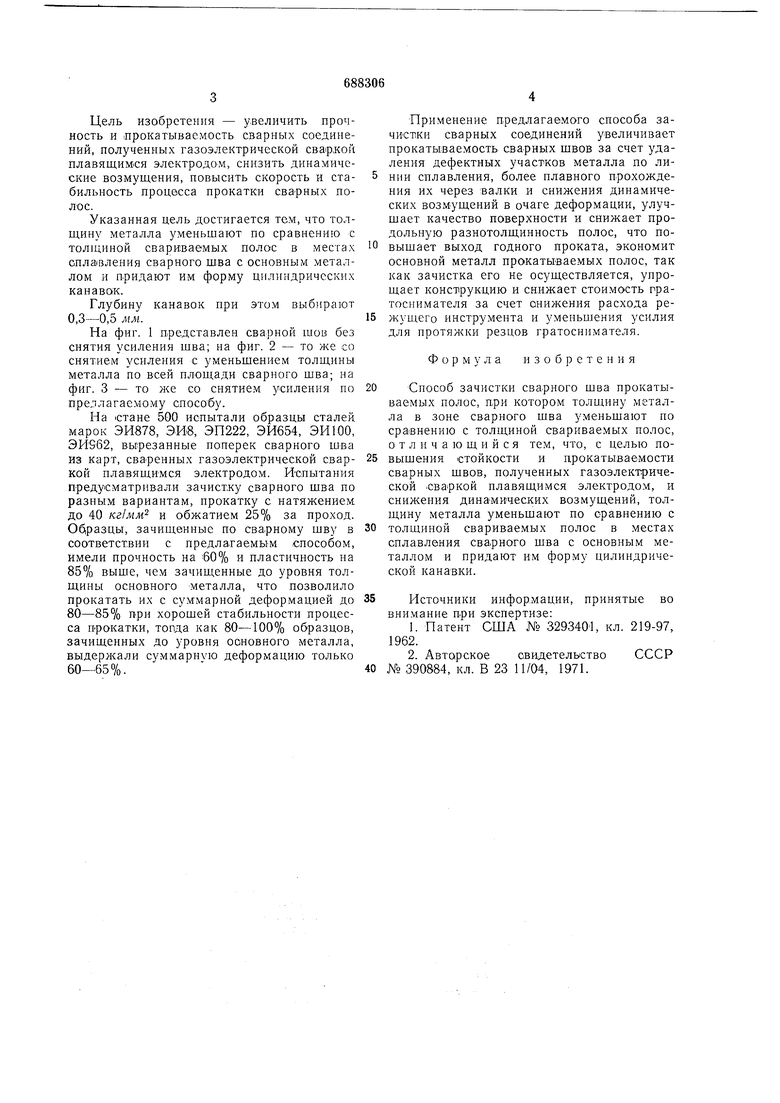

На фиг. 1 представлен сварной шов без снятия усиления шва; на фиг. 2 - то же со снятием усиления с уменьшением толщины металла по всей площади сварного шва; на фиг. 3 - то же со снятием усиления по предлагаемому способу.

На стане 500 испытали образцы сталей марок ЭИ878, ЭИ8, ЭП222, ЭИ654, ЭЙ 100, ЭИ962, вырезанные поперек сварного шва из карт, сваренных газоэлектрической сваркой пла вян1имся электродом. Испытания предусматривали зачистку сварного шва по разным вариантам, прокатку с натяжением до 40 кг/мм и обжатием 25% за проход. Образцы, зачип1,енные по сварному шву в соответст.вип с предлагаемым способом, имели прочность на 60% и пластичность иа 85% выше, чем зачищенные до уровня толщины основного металла, что позволило прокатать их с суммарной деформацией до 80-85% при хорошей стабильности процесса прокатки, топда как 80-100% образцов, зачищенных до уровня основного металла, выдержали суммарную деформацию только 60-65%.

Применение предлагаемого способа зачистки сварных соединений увеличивает прокатываемость сварных швов за счет удаления дефектных участков металла по лиНИИ сплавления, более плавного прохождения их через валки и снижения динамических возмущений в очаге деформации, улучшает качество поверхности и снижает продольную разнотолщинность полос, что повышает выход годного проката, экономит основной металл прокатываемых полос, так как зачистка его не осуществляется, упрощает конструкцию и снижает стоимость гратоснимателя за счет снижения расхода режущего инструмента и уменьшения усилия для иротяжки резцов гратоснимателя.

Формула изобретения

Способ зачистки сварного шва прокатываемых полос, при котором толщину металла в зоне сварного шва уменьшают по сравнению с толщиной свариваемых полос, отличающийся тем, что, с целью повышения стойкости и прокатываемости сварных швов, полученных газоэлектрической сваркой плавящимся электродом, и снилсеиия динаМических возмущений, толщину металла уменьшают по сравнению с

толщиной свариваемых полос в местах сплавления сварного шва с основным металлом и придают им форму цилиндрической канавки.

Источники инфор.мации, принятые во внимание при экспертизе:

1.Патент США № 3293401, кл. 219-97, 1962.

2.Авторское свидетельство СССР № 390884, кл. В 23 11/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2010 |

|

RU2430819C1 |

| Способ обработки сварных соединений | 1978 |

|

SU732104A1 |

| Способ подготовки полосы со сварными швами к прокатке | 1987 |

|

SU1470371A1 |

| Способ обработки сварного шва | 1978 |

|

SU747900A1 |

| Способ получения полосы под холодную прокатку | 1989 |

|

SU1646752A1 |

| СПОСОБ СТЫКОВОЙ СВАРКИ СТАЛЬНЫХ ПОЛОС | 2003 |

|

RU2245235C1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ обработки сварных соеди-НЕНий гОРячЕКАТАНыХ СТАльНыХ пОлОС | 1978 |

|

SU819198A1 |

Авторы

Даты

1979-09-30—Публикация

1977-07-15—Подача