Изобретение касается сварки, относитс к способам обработки сварных соединений и может быть применено при изготовлении сильфонных заготовок из нержавеющих, хромоникелевых, аустенитных сталей в ма шиностроении, химическом машинострови НИИ и других отраслях промышленности. Известен способ изготовления сварных цилиндрических оболочек, включающий сварку и пластическую деформацию соединений прокаткой или проковкой их, при которой осуществляют оплавление околощовных участков, а затем производят поверхностный наклеп многобойковым упрочг кителем fll . I- J Однако этим способом не достигается повышение качества всего соединения в целом, а улучшается лишь качество отдельных его участков, либо их геометрии, причем улучшение качества не рассматр. вают в связи с целенаправленным изменением комплекса показателей структуры всего соединения, зависящих от величины тиастической деформации. Известен так же способ обработки сварных соединений, наиболее близкий к дашюму изобретению по технической сущности, по которому выполняют; зачистку усилений сварных швов и последующую их прокатку 2 . Однако этот способ не позволяет получить высокое качество сильфонных заготовок из нержавеющих, хрсялоникелевых, аустенитных сталей, так как не повышается герметичность, а увеличение прочндсти соединений сопровождается уменьшением их пластичности. Кроме того, по известному способу усилия при деформациях швов прикладывают вдоль осей симметрии , без специального перераспределения нагрузок одноеременно на участки околошовных зон вдоль обеих ланий сплавления и на весь контур шва. Дефсчрмацию прокаткой выполняют из условий получения требуемой геометрии(святН5 усилений; устранений депланации и др.), псшышенкя прочности, уменьшений остаточных деформаций и напряжений. При

обработке по известному способу в сварных соединениях наблюдаются микротрещины в околошовных зонах.

Исследованиями установлено, что микротрещины в опытных соединениях возникают вследствие формирования неблагоприятной структуры зон стц1авле1Шя и металла швов. В этих участках соединений происходит образование резко выраженных линий сплавления, сетки высокотемпературной (5 -ферритовой фазы, зерен этой фазы и утолщенных границ зерен всех фаз.

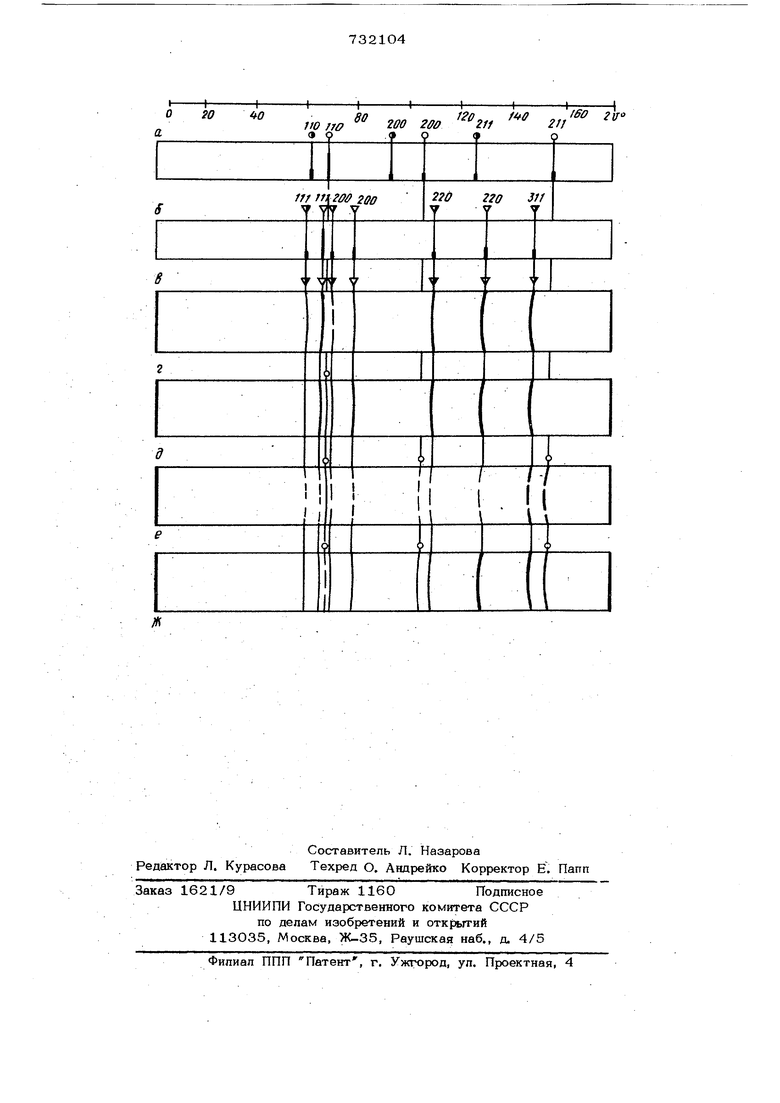

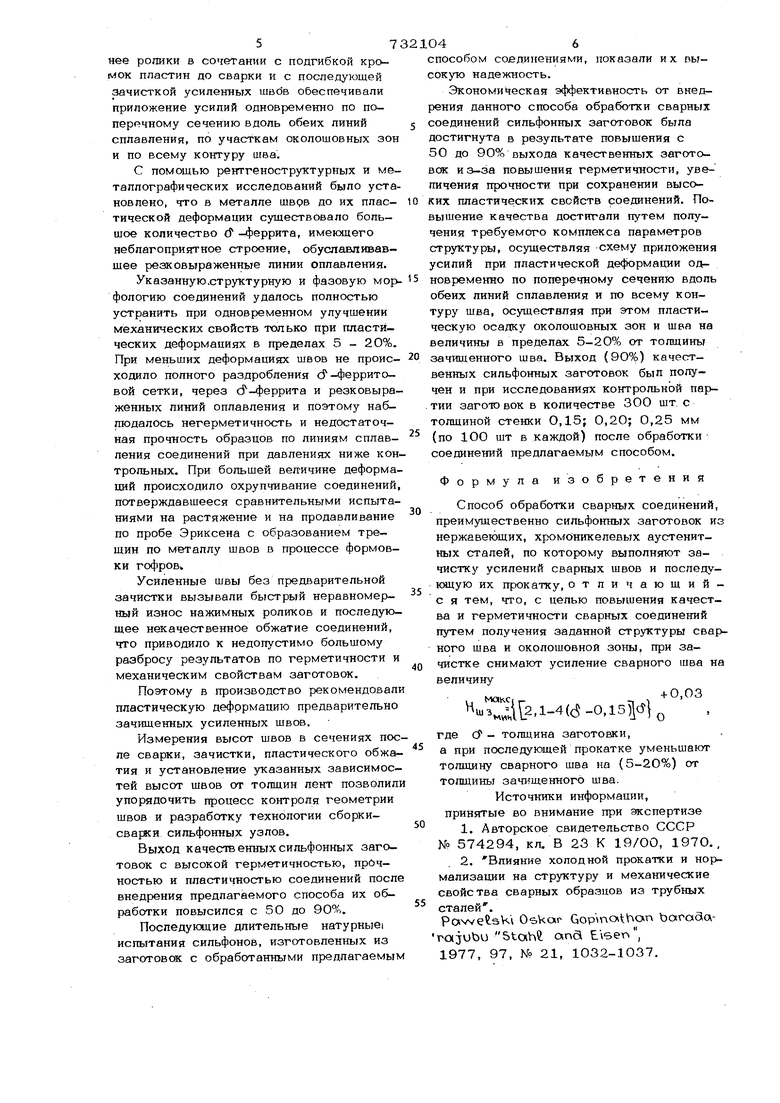

Особенно наглядно образование фазы (fPt и большой величины зерен сое диче- НИИ подтверждено рентгенограммами структурного анализа, приведенными на чертеже.

С помощью таких рентгенограмм по характеру дифракционных линий, их взаимному распололсению и интенсивностям определяют размеры зерен различных фаз, их характер расположения и количество.

Для повышения качества и герметичности сварных соединений необходимо соз дать в сварных швах необходимую CTDVKТУРУ без хрупких прослоек фазы 5 fi резко выраженных линий сплавления с определенным размером зерен всех фаз.

Целью данного изобретения является повышение качества и герметичности сварных соединений путем получения заданной структуры сварного шва и околошовной зоны.

Для этого при зачистке снимают усиление сварного шва на величину

макс ( ..03

.1-4(tf-0,15) ,

где d-толщина заготовки, а при последующей прокатке 1пменьщают толщину сварного щва на (5-20) % от толщины зачищенного шва.

На чертеже представлены типовые

ренггенЬграммы, показывающие изменения структуры соединений стали 12X18 HI ОТ толщиной 0,2 мм от пластической осадки их величиной 10-12%,

где а,б - теоретические рентгенограммы; в,Г - рентгенограммы основного металла;д,е - металла шва до (в,д) и после

прокатки (г,е),

0,Эи -ЛИНИЙ дифракции соагветственно феррита и /ц - раствора от излучений СгКо1(Ф, ) и (о ,V ).

Пример. Были проведены исследсаания на пластинах и цилиндрических заготовках из стали 12Х18Н10Т. Для этохх были подготовлены шесть партий (по 6О шт в каждой) пластин и три партии (по 1ОО шт. в каждой) заготовок толщиной о, 15; 0,20; О,25 мм с отбортовкой и без нее. Перед сваркой выполняли подгибку кромок для сборки их без зазоров на плоской подкладке приспособления для сборки-сварки.

Соединения осуществляли автоматической аргеноду1чэвой сваркой неплавящимся электродом. На пластинах отработали технологию сборки сварки и режим, получив (8О%) швов качественных по формированию литого металла.

Из вариантов подхххговки кромок с отбортовкой и без нее, из-за преимуществ механическое и подготовки и сборки кромок перед сваркой, цилиндрические заготовки выполняли только с отбортовкой., Сварку сильфонных заготовок выполняли по отработанным, заданным режимам.

Швы на пластинах и заготовках были измерены в поперечном сечении по высоте и ширине. Высоту швов по отработанным получили для указанных толш.ин соответственно равной 0,400,42 мм, 0,45-0,47, 0,50-0,52 мм.

Перед пластической деформацией соединений половину общего количества усиленных, качёствен1а1Х швов зачищали на постоянную величину,

н.сЛ1.-

где tf- толиина заготовки.

Сечения швов , выполненных без отбортовки кромок, имели толщину, равную толщине заготовки. Такие швы не зачищали.

Величина уменьшения толщины швов от зачистки была постоянной для каждой толщины шва и равной 0,05-0,07 мм. После зачистки толщины швов (были равны 0, , 0, и о, мм Величины зачистки были выбраны из условия получения соединений без задиров и рисок околошовных зон.

Пластическую деформацию соединения осуществляли прокаткой их роликами. Для усиленных швов использовали вогнуто-выпуклые ролики, а для неусиленных швовдва плоских с канавкой и без нее.

Соединения деформировали с различной степенью гюследовательно на величины О; 2; 4 22% ( с шагом 2%). Вогнутовыпуклые и плоские с канавкой и без

нее ролики в сочетании с подгибкой кромок пластин до сварки и с последующей зачисткой усиленных швбв обеспечивали приложение усилий одновременно по поперечному сечению вдоль обеих линий сплавления, по участкам околошовных зон и по всему контуру шва.

С помсжцью рентгеноструктурных и металлографических исследований было установлено, что в металле шврв до их пластической деформации существовало большое количество ( феррита, имеющего неблагоприятное строение, обуславливавшее резковыраженные линии оплавления.

Указанную,структурную и фазовую морфологию соединений удалось полностью устранить при одновременном улучшении механических свойств только при пластических деформациях в пределах 5 - 20%. При меньших деформациях швов не происходило полного раздробления сУ-ферритовой сетки, через ct-феррита и резковыраженных линий оплавления и поэтому наблюдалось негерметичность и недостаточная прочность образцов по линиям сплавления соединений при давлениях ниже контрольных. При большей величине деформаций происходило охрупчивание соединений, потверждавшееся сравнительными испытаниями на растяжение и на продав ли вание по пробе Эриксена с образованием трещин по металлу швов в процессе формовки гофров

Усиленные швы без предварительной зачистки вызывали быстрый неравномерный износ нажимных роликов и последующее некачественное обжатие соединений, что приводило к недопустимо большому разбросу результатов по герметичности и механическим свойствам заготовок.

Поэтому в производство рекомендовали пластическую деформацию предварительно зачищенных усиленных швов.

Измерения высот швов в сечениях после сварки, зачистки, пластического обжатия и установление указанных зависимостей высот швов от толщин лент позволили упорядочить процесс контроля геометрии швов и разработку технологии сборкисварки сильфонных узлов.

Выход качественных сильфонных заготовок с высокой герметичностью, прочностью и пластичностью соединений после внедрения предлаг аемого способа их обработки повысился с 50 до 90%.

Последукадие длительные натурные: испытания сильфонов, изготовленных из заготовсж с обработанными предлагаемым

способом соединениями, показали их высокую надежность.

Экономическая эффективность от внедрения данного способа обработки сварных соединений сильфонных заготовок была достигнута в результате повышения с 50 до 90% выхода качественных заготовок и 3-за повышения герметичности, увеличения прочности при сохранении высоких пластических свойств соединений. Повышение качества достигали путем получения требуемого комплекса параметров структуры, осуществляя схему приложения усилий при пластической деформации одновременно по поперечному сечению вдоль обеих линий сплавления и по всему контуру шва, осуществляя при этом пластическую осадку околошовных зон и шва на величины в пределах 5-20% от толщины зачищенного шва. Выход (90%) качественных сильфонных заготовок был получен и при исследованиях контрольной пар . тии загото вок в количестве ЗОО шт с толщиной стенки 0,15; 0,20; 0,25 мм (по 1ОО шт в каждой) после обработки соединений предлагаемым способом.

Формула изобретения

Способ обработки сварных соединений, преимущественно сильфонных заготовок из нержавеющих, хромоникелевых аустенитных сталей, по которому выполняют зачистку усилений сварных швов и последующую их прокатку, отличающийс я тем, что, с целью повышения качества и герметичности сварных соединений путем получения заданной структуры сварного шва и ОКОЛОШОВНОЙ зоны, при зачистке снимают усиление сварного шва на величину

U гп 1

(в-0,15)(5}

где с - толщина заготовки, а при последующей прокатке уменьшают толщину сварного шва на (5-20%) от толщины зачищенного шва.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 574294, кл. В 23 К 19/00, 197О.,

2.Влияние холодной прокатки и нормализации на структуру и механические свойства сварных образцов из трубных

сталей.

Oskar Gopmot on Ъагаааrajubu ana , 1977, 97, № 21, 1032-1037.

. Чг/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2279955C1 |

| СПОСОБ РЕМОНТА КОРРОДИРОВАННОГО СВАРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2177393C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| Способ зачистки сварного шва прокатываемых полос | 1977 |

|

SU688306A1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254949C1 |

Авторы

Даты

1980-05-05—Публикация

1978-03-29—Подача