1

(21)4687971/27 (22)11.05.89 (46)07.05.91. Бюл. N: 17

(71)Магнитогорский металлургический комбинат им. В.И.Ленина и Магнитогорский горно-металлургический институт им. Г.И.Носова

(72)П.Н.Смирнов, И.И.Ошеверов, И.И.Бон- дяев и В.М.Салганик (53)621.791.762.1(088.8)

(56)Авторское свидетельство СССР № 747900, кл. В 23 К 11/00, 1980.

Авторское свидетельство СССР № 1079317, кл. В 21 В 1/22, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ ПОД ХОЛОДНУЮ ПРОКАТКУ

(57)Изобретение относится к производству преимущественно стальных полос и может быть использовано в цехах при изготовлении полос со сварными швами, поступающими в холодную прокатку. Цель изобретения -улучшение качества полосы и надежности шва. Полосу получают из отрезков 1 и 2 полосы, соединенных сварным швом 3 из металла полосы. Сварной шов 3 состоит из зон 4 и 5 термического влияния и зоны 6 собственно стыка. Сварной шов получают многослойным: с внутренним слоем 7 и наружным 8. Наружные слои шва выполняют с твердостью, составляющей 0,6 - 0,9 твердости металла полосы, а внутренние слои с твердостью, составляющей 1,1 - 1.5 твердости металла полосы, при отношении суммарной толщины наружных слоев к внутреннему О,/ - 0,9, Выполнение шва по толщине полосы многослойным, с мягкими наружными слоями и твердым внутренним, при предложенных соотношениях твердости и размеров придает полосе свойства одинаковой деформируемости на всех участках (собственно полосы и шва) при наличии прочного шва. Это свойство обеспечивает прокатку швов без разнотол- щинности, вызываемой швом, при уменьшении обрывности швов, что повышает качество полос. 1 з.п. ф-лы, 1 ил., 1 табл.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан холодной прокатки сварной полосы | 1985 |

|

SU1292851A1 |

| Способ обработки сварных соединений стальных полос | 1984 |

|

SU1217896A1 |

| Способ подготовки подката для производства холоднокатаных полос | 1988 |

|

SU1551494A1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

| Способ непрерывной холодной прокатки полос со сварными швами | 1987 |

|

SU1447437A1 |

| Способ обработки сварных соединений | 1984 |

|

SU1201335A1 |

| Способ подготовки полосы со сварными швами к прокатке | 1983 |

|

SU1079317A1 |

| Способ обработки сварного шва | 1978 |

|

SU734300A1 |

| ЖЕЛОБ ДЛЯ СМЫВА ОКАЛИНЫ | 2001 |

|

RU2207208C1 |

| Способ регулирования скорости при холодной прокатке сварных полос | 1988 |

|

SU1637893A1 |

О

4 О VI СЛ

fO

Изобретение относится к области производства преимущественно стальных полос и может быть использовано в цехах при изготовлении полос со сварными швами, поступающими в холодную прокатку.

Целью изобретения является повышение качества полосы путем повышения надежности сварного шва.

На чертеже изображена полоса под холодную прокатку, общий вид, в разрезе.

Полоса имеет отрезки 1 и 2 полосы и сварной шов 3 из металла полосы. Сварной шов 3 состоит из зон 4 и 5 термического влияния и зоны 6 собственно ст,ыка.

Примеры выполнения полосы.

Полосу под холодную прокатку получают путем стыковой контактной сварки отрезков 1 и 2 полос, при этом образуют полосу, соединенную сварным швом 3 из металла полосы. Сварной шов подвергают термообработке индукционным нагревом, варьируя параметрами которого получают многослойный шов с равным соотношением твердости и размеров наружных (мягких) 8 и внутреннего (твердого) 7 слоев. Индукционный нагрев позволяет осуществить термообработку наружных слоев на разную глубину. Твердость внутреннего слоя большую твердости металла полосы получают в процессе стыковой сварки оплавлением путем регулируемого охлаждения шва после сварки.

Оценку размеров слоев и их твердости осуществляют на шлифованном срезе участка полосы со швом микротвердомером с использованием микроскопа и получают усредненные по каждому слою значения микротвердости. Качество швов оценивают измерением продольной разнотоящмнно- сти полосы в районе шва после прокатки, а также фиксируют прокатываемость швов по отношению количества прокатанных швов без порывов к общему количеству заданных в прокатку швов (в %).

Швы получают на стыкосварочной машине и размещенной с ней в линии установке индукционного нагрева. Для опытов используют полосы из сталей марок 08 кп, 20, 50, 65 Г толщиной 2,5 - 5 мм, шириной 1250 - 1450 мм. Широкие полосы разрезают на узкие шириной 250 - 465 мм, которые очищают от окалины травлением в соляной кислоте и прокатывают на непрерывном пя- тиклетевом стане холодной прокатки 630.

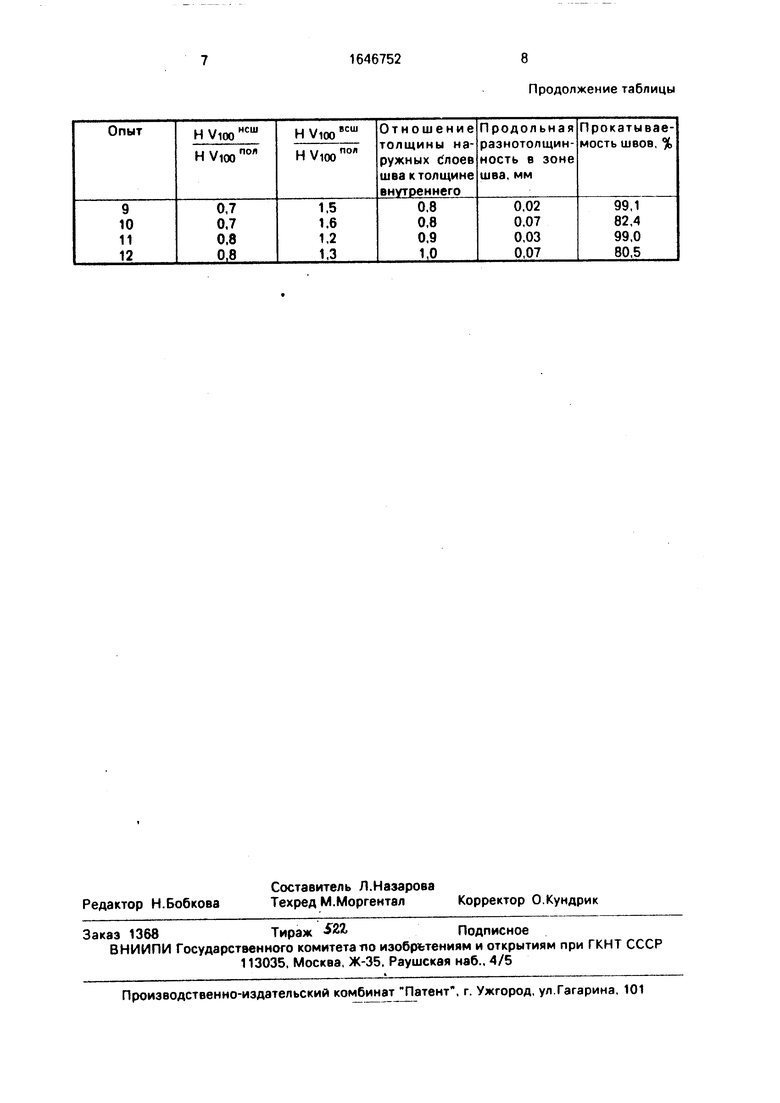

Для каждого опыта изготовляют и прокатывают 100 - 150 полос со швами. Соотношение твердостей и размеров слоев шва и результаты исследований представлены в таблице.

Анализ результатов разнотолщинности и прокатываемое™ полос под холодную прокатку со швами различной конструкции по данным таблицы показывают, что минимальная разнотолщинность полос в районе швов (0,02 - 0,03 мм) и наилучшая прокатываемость достигаются при выполнении наружных слоев шва с твердостью, составляющей 0,6 - 0,9 твердости металла

0 полосы, а внутренние слои с твердостью 1,1 -1,5 твердости металла полосы при отношении суммарной толщины наружных слоев к внутреннему 0,7 - 0,9 (опыты 1, 4, 5, 7 и 11). Отклонения от рекомендуемых отношений

5 твердости и толщины приводит к увеличению раэнотолщинности в районе швов до 0.07 мм и снижению прокатываемое™.

Для сравнения получены полосы под холодную прокатку известной конструкции.

0 Швы изготавливают на полосах марок 08 кп и 65Г и на края швов наносят медные покрытия путем натирания. Разнотолщинность швов таких полос после холодной прокатки составляет для стали 08 кп 0,05 мм. для

5 стали 65Г 0,08 мм, а прокатываемость соот- . ветственно 97,0 и 81 %. Кроме того, полосы, имевшие до прокатки хорошую плоскостность, после прокатки приобретают волнистость кромок, связанную с увеличением

0 вытяжек металла по кромкам, что также снижает качество полос.

Таким образом, полосы под холодную прокатку со сварным швом предлагаемой конструкции обеспечивают повышение ка5 чества и уменьшение числа порывов при прокатке.

Работа полосы под холодную прокатку происходит следующим образом.

Попадая в валки сварной шов 3. имею0 щий мягкие наружные слои 8, деформируется. При этом в сечении шва возникают напряжения, стремящиеся его разрушить. Разрушение шва при этом предотвращает высокая прочность внутреннего слоя 7. Учи5 тывая что наружные слои мягкие, деформация шва облегчается, что уменьшает напряжение в сечении шва и снижает вероятность обрыва.

Полосы под холодную прокатку со шва0 ми предлагаемой конструкции имеют пластичные наружные слои, которые деформируются без образования микротрещин при изгибах полосы в процессе переработки в линиях непрерывных травильных

5 агрегатов и станов холодной прокатки. Максимальные напряжения изгиба в наружных пластичных слоях шва приводят к пластической деформации без трещинообразования. Напряжение во внутренних слоях меньше, что исключает трещинообразование внутренних слоев. Большая твердость и прочность внутренних слоев обеспечивает прочность соединения при растяжении, при этом суммарная прочность шва. включая наружные и внутренние слои, превышает прочно- сть основного металла полосы.

Вследствие появления новых свойств у многослойного шва его деформация при прокатке практически не отличается от деформации основного металла полосы, так как интегральное значение сопротивления пластической деформации многослойного шва получается близким по значению сопротивления пластической деформации основной полосы. Так шов и полоса деформируются при холодной прокатке одинаково, появление раэнотолщинности полосы, связанной с наличием шва, не происходит, что повышает качество полос.

По сравнению с известным предлагав- мое техническое решение обеспечивает улучшение качества полосы и надежности шва.

В листопрокатном цехе концы полос горячекатаного подката из различных марок стали (08 кп, 08Ю, 10, 20, 50, 65Г и других),

сваривают на стыкосварочных машинах и получают полосы под холодную прокатку известной конструкции. Прокатываемость швов полос известной конструкции на пя- тиклетевом стане 630 составляет в среднем 96,2%. Выход ленты высокой точности составляет 8, повышенной точности 23 и нормальной точности остальные 63%.

Формула изобретения

Продолжение таблицы

Продолжение таблицы

Авторы

Даты

1991-05-07—Публикация

1989-05-11—Подача