1

Изобретение относится к фильтрам для очистки газов от капельной жидкости и может быть применено в химической промьнцленности, в частности, в производстве аммиака для очистки свежей азотно-водородной смеси от масла.

Известен для очистки газов от капельной жидкости содержащий корпус, внутри которого расположены цилиндрический фильтруюищй элемент и устройство для регенерации прилегающее к внешней поверхности фильтрующего элемента и соеданенное с приводом вращения 1.

Устройство для регенерации фильтрующего элемента вь1полнено в виде поворачивающихся на 180° стержней с прикрепленными в ним продольными металлическими пластинами, причем стержни размешены на расстоянии, равном двойной ширине пластины. Механизм передачи вращения выполнен в виде зубчатого колеса, взаимосвязанного с шестеренками.

Для этого устройства характерны:

1. Низкая эффективность работы фильтра, обусловленная периодичностью регенерации;

одновременно работает только полов1ша поверхности иялиндрического фильтрующего элемента, в то время как другая половина его закрыта пласттшами и регенерируется. Кроме того, применение жестких металлическюс пластин не позволяет с достаточной степенью надежности перекрывать регенерируемую часть фильтрующей поверхности, что повышает вероятность проскока фильтруемой капельной жидкости, это снижает степень использования фильтрующей поверхности и эффективность работы фильтра.

2.Низкая степень использования полезного объема наковки высокого давления, обусловленная наличием в ней поворачивающихся на 180 конструктивных элементов, что приводит к необходимости сохранения значительного зазора между корпусом фильтра и цилиндричесКИМ фильтрующим элементом.

3.Высокие затраты металла, обусловленные наличием от1юсительно сложной и металлоемкой системы шестерен, служащих для передача вращения от привода вращения к стержням

с прикрепленным к ним продольными пластинами.

Цель данного изобретения - повышение эффективности работы фильтра. Это достигается тем, что устройство для регенерации выполнено в виде перфорированного бара бакаперфорация барабана может быть выполнена в виде продольных щелей, а внутренняя поверхность перфорированного барабана выполнена из мягкого несмачиваемого материала.

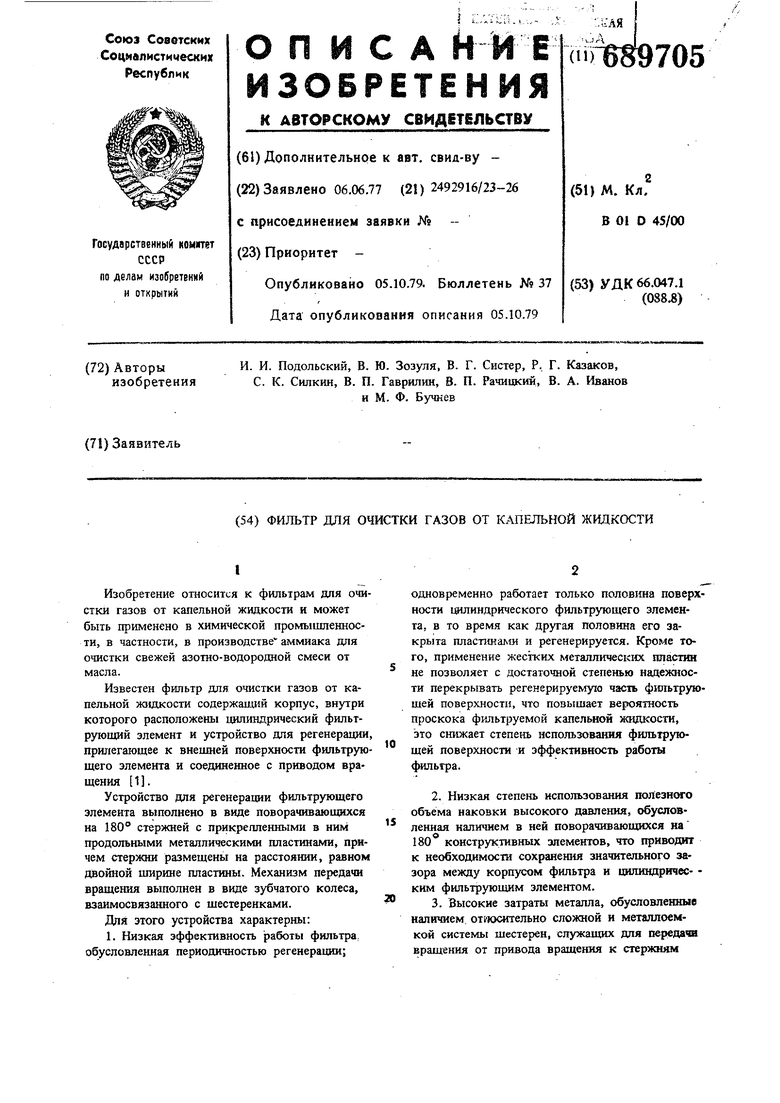

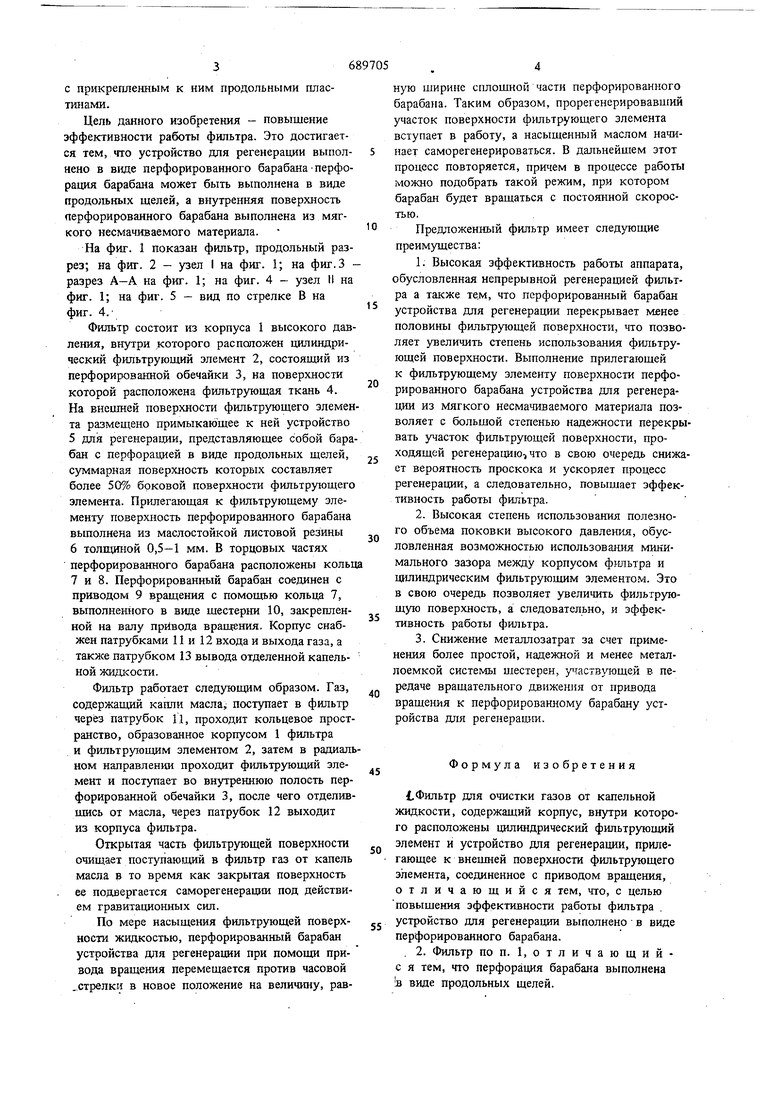

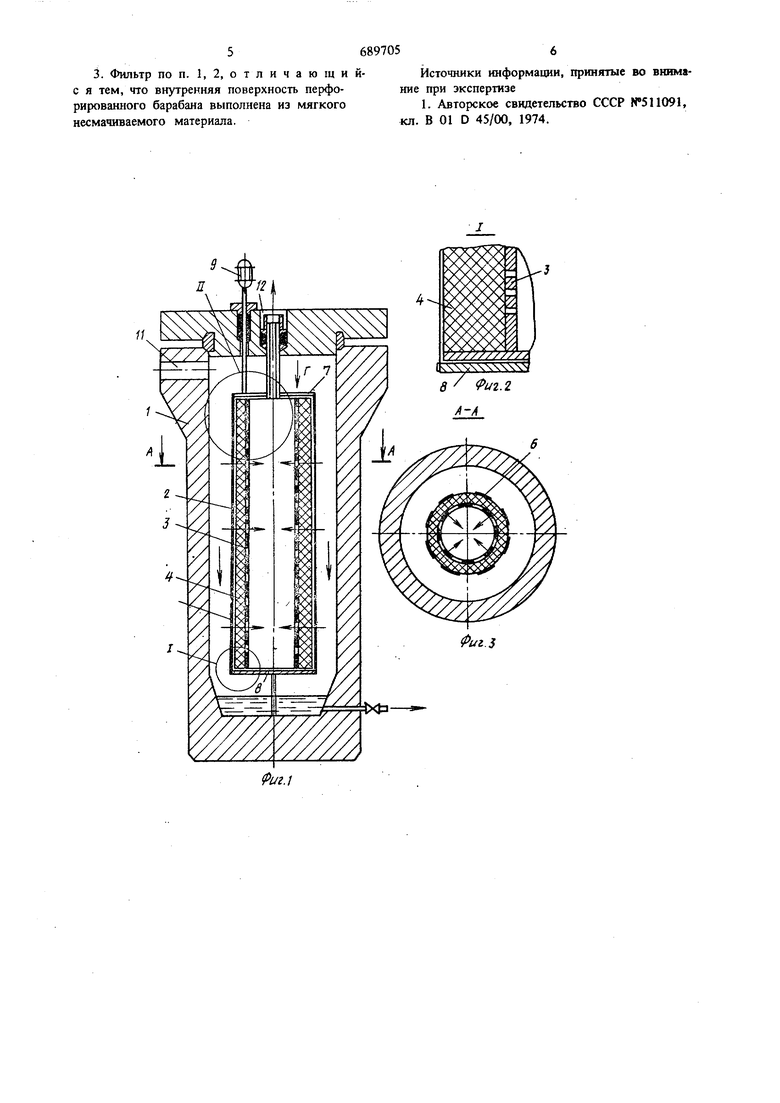

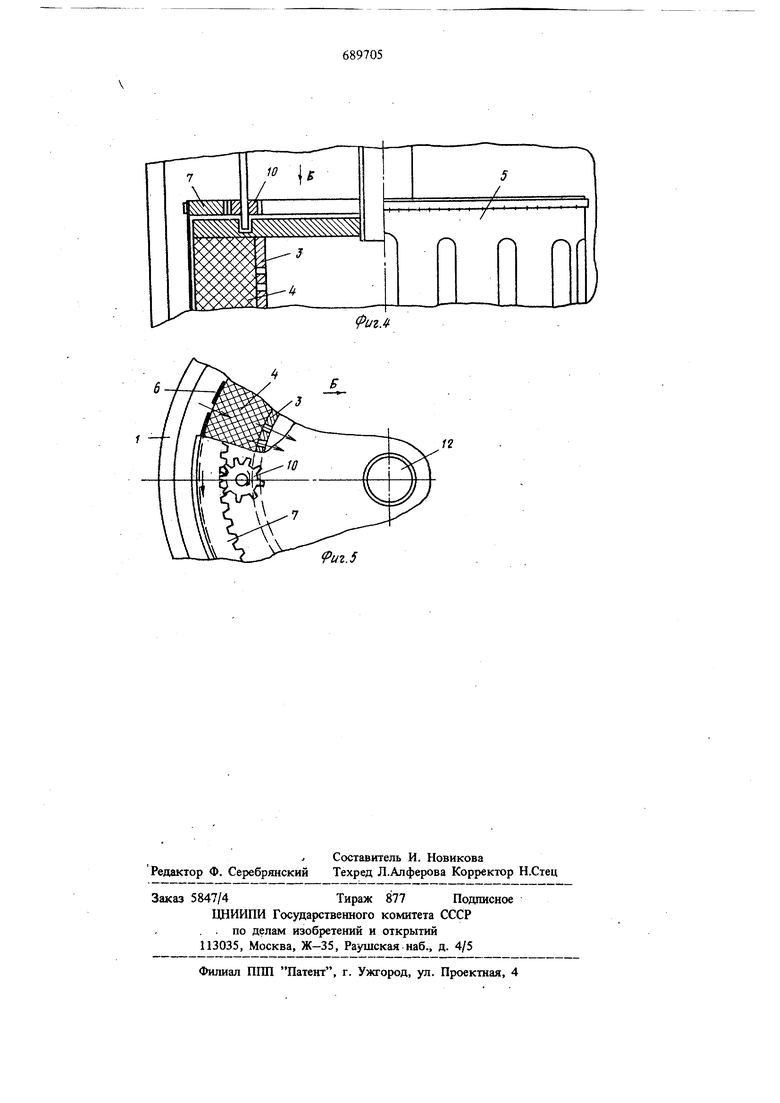

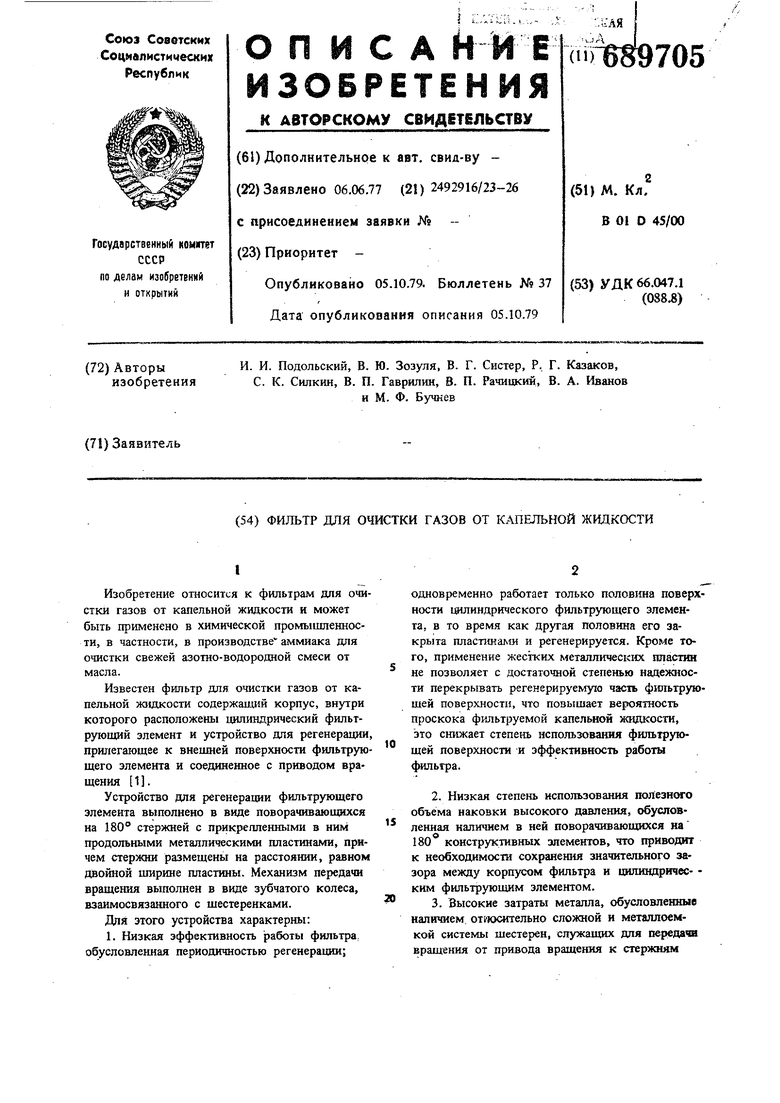

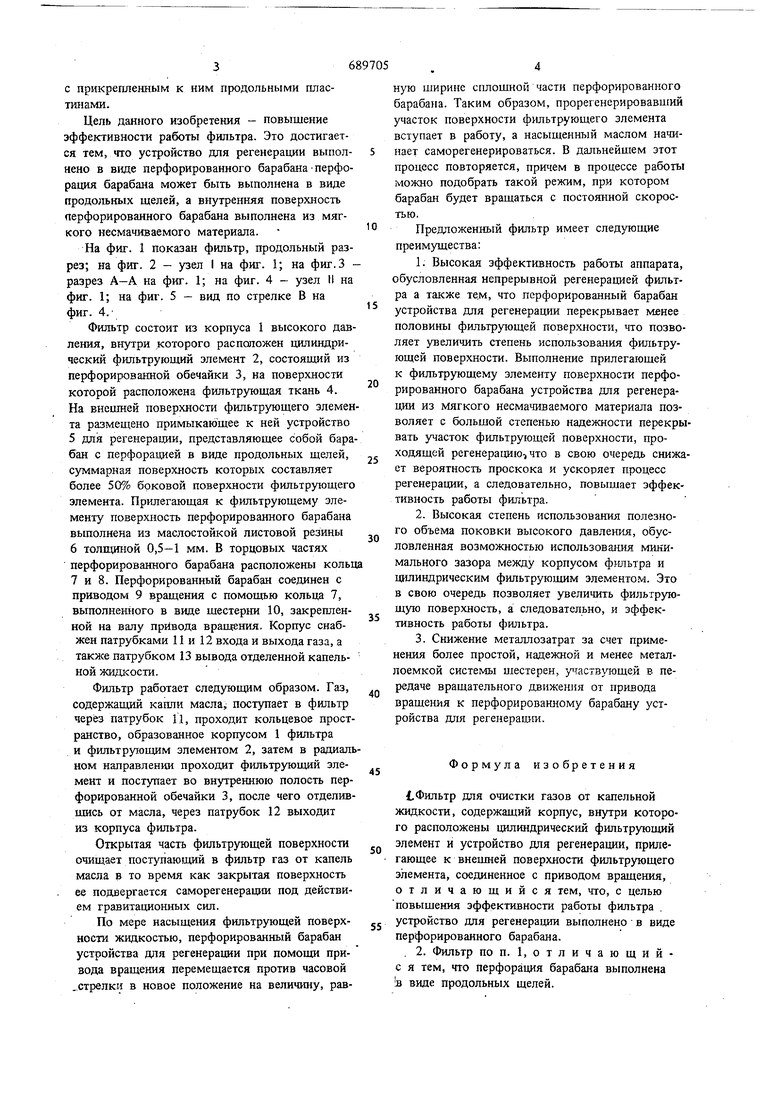

На фиг. 1 показан фильтр, продольный разрез; на фиг. 2 - узел I на фиг. 1; на фиг.З разрез А-А на фиг. 1; на фиг. 4 - узел II на фиг. 1; на фиг. 5 - вид по стрелке В на фиг. 4.

Фильтр состоит из корпуса 1 высокого давления, внутри которого расположен цилиндрический фильтрующий элемент 2, состоящий из перфорированной обечайки 3, на поверхности которой расположена фильтрующая ткань 4. На внеишей поверхности фильтрующего элемента размещено примыкающее к ней устройство

5для регенерации, представляющее собой барабан с перфорацией в виде продольных щелей, суммарная поверхность которых составляет более 50% боковой поверхности фильтрующего элемента. Прилегающая к фильтрующему элементу поверхность перфорированного барабана вьшолнена из маслостойкой листовой резины

6толщиной 0,5-1 мм. В торцовых частях перфорированного барабана расположены кольц

7и 8. Перфорированный барабан соединен с приводом 9 вращения с помощью кольца 7, выполненного в виде щестерни 10, закрепленной на валу привода вращения. Корпус снабжен патрубками 11 и 12 входа и выхода газа, а также патрубком 13 вывода отделенной капельной жидкости.

Фильтр работает следующим образом. Газ, содержащий капли масла,: поступает в фильтр через патрубок 11, проходит кольцевое пространство, образованное корпусом 1 фильтра и фильтрующим элементом 2, затем в радиальном направлении проходит фильтрующий элемент и поступает во внутреннюю полость перфорированной обечайки 3, после чего отделивщись от масла, через патрубок 12 выходит из корпуса фильтра.

Открытая часть фильтрующей поверхности очищает поступаю дий в фильтр газ от капель масла в то время как закрытая поверхность ее подвергается саморегенеращш под действием гравитационных сил.

По мере насыщения фильтрующей поверхности жидкостью, перфорированный барабан устройства для регенерации при помощи привода вращения перемещается против часовой ..стрелки в новое положение на величину, равную ширине сплощной части перфорированного барабана. Таким образом, прорегенерировавший участок поверхности фильтрующего элемента вступает в работу, а насыщенный маслом начинает саморегенерироваться. В дальнейщем этот процесс повторяется, причем в процессе работы можно подобрать такой режим, при котором барабан будет вращаться с постоянной скоростью.

Предложенный фильтр имеет следующие преимущества:

1.Высокая эффективность работы аппарата, обусловленная непрерывной регенерацией фильтра а также тем, что перфорированный барабан устройства для регенерации перекрывает менее половины фильтрующей поверхности, что позволяет увеличить степень использования фильтрующей поверхности. Выполнение прилегающей

к фильтрующему элементу поверхности перфорированного барабана устройства для регенерации из мягкого несмачиваемого материала позволяет с больщой степенью надежности перекрывать участок фильтрующей поверхности, проходящей регенерацию что в свою очередь снижает вероятность проскока и ускоряет процесс регенерации, а следовательно, повышает эффективность работы фильтра.

2.Высокая степень использования полезного объема поковки высокого давления, обусловленная возможностью использования минимального зазора между корпусом ф1шьтра и цилиндрическим фильтрующим элементом. Это в свою очередь позволяет увеличить фильтрующую поверхность, а следовательно, и эффективность работы фильтра.

3.Снижение металлозатрат за счет применения более простой, надежной и менее металлоемкой системы щестерен, у аств тощей в передаче вращательного движения от привода вращения к перфорированному барабану устройства для регенерации.

Формула изобретения

1 Фильтр для очистки газов от капельной жидкости, содержащий корпус, внутри которого расположены цилиндрический фильтрующий элемент и устройство для регенерации, прилегающее к внешней поверхности фильтрующего элемента, соединенное с приводом вращения, отличающийся тем, что, с целью повышения эффективности работы фильтра устройство для регенерации выполнено в виде перфорированного барабана.

. 2. Фильтр по п. 1, отличающийс я тем, тто перфорация барабана выполнена в виде продольных щелей.

3. Фильтр по п. 1, 2, о т л и ч а ю щ и йс я тем, что внутренняя поверхность перфорированного барабана выполнена из мягкого несмачиваемого материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N511091, кл. В 01 D 45/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1974 |

|

SU511091A1 |

| ФИЛЬТР БАРАБАННЫЙ РЕЦИРКУЛЯЦИОННЫЙ (ФБР) | 1995 |

|

RU2113886C1 |

| Устройство для очистки жидкости | 1990 |

|

SU1733050A1 |

| СПОСОБ ФИЛЬТРОВАНИЯ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224579C1 |

| Зернистый фильтр для очистки газов | 1989 |

|

SU1766472A1 |

| Массобменная колонна для очистки газов | 1983 |

|

SU1125029A1 |

| Устройство для очистки газа | 1980 |

|

SU925372A1 |

| Вакуум-фильтр шнекового типа | 1981 |

|

SU948401A1 |

| Самоочищающийся фильтр для очистки газа | 1990 |

|

SU1710105A1 |

| Устройство для центробежной очистки потока газа | 1980 |

|

SU912225A1 |

(puz.S

(

Авторы

Даты

1979-10-05—Публикация

1977-06-06—Подача