(54) УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СТРУЙ РАСПЛАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования | 1981 |

|

SU975051A1 |

| Устройство для образования капель расплавов | 1983 |

|

SU1212544A1 |

| Аппарат для гранулирования расплавов | 1973 |

|

SU686746A1 |

| Устройство для гранулирования | 1990 |

|

SU1764687A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| Генератор капель | 1982 |

|

SU1052271A1 |

| Гранулятор расплава | 1983 |

|

SU1127689A1 |

| Регуляторная пластинчатая насадка | 1972 |

|

SU440147A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕШУЙЧАТОГО МАТЕРИАЛА ИЗ МИНЕРАЛЬНОГО РАСПЛАВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2270811C2 |

Изобретение относится к химической промыиленности и может быть использовано в технологических процессах, где имеется необходимость в образовании тонких струй жидкости, распадающихся в дальнейшем на равномерные по величине капли, например, при гранулировании расплавов, переходящих при охлаждении расплавов в твердое состояние.

Известно устройство для образования струй расплава, содержащее корпус с перфорированным днищем, через отверстия которого пропущены стержни 1.

При наличии в вязких жидкостях и расплавах твердых частичек, размеры которых превышают 3-5 мм, сливные отверстия указанного устройства забиваются, нарушая его нсчэмальную работу.

При обработке расплавов, содержащих твердые примеси, используют устройства пленочного типа, например, выполненные в виде конуса и установленного нгщ ним питателя 2

На нижней кромке конуса укреплены проволочные элементы. Расплав предварительно фильтруется и подается на вершину конуса, по которсмлу

в виде пленки стекает к нижней кромке . На концах проволочных элементов из стекающего расплава образуются струи, которые при падении в башне превращаются в гранулы. Форьтрование капель расплава осуществляется за счет наличия на нижней сливной конуса выступов, выполненных из тонких проволочек диаметром 0,5 мм. Образец лабораторного гранулятора имеет низкую производительность (50-60 кг/ч).

Такая сравнительно непрочна конструкция устройства может быть опрадана только для проведения исследований в лабораторных условиях при весьма аккуратном обращении с ним. При малейшей неосторожности эти ювелирные элементы будут дефоркшрованы или отломаны. ,

Учитывая большую агрессивность химических продуктов, эти выступы из тонкой проволочки 6yf,/T подвергаться быстрому коррозийному разруиюнию, что приведет к частным выхо цам из строя грануляторов. По укаэавной причине конструкция является Ненадежной, а возможность ее применения в производственных условиях сомнительной.

Тонкие проволочки обладают очень езначительной удерживающей способостью, поэтому формирование каель на них может быть обеспечено олько при очень малых расходах, не ревышающих 10 г/мин на одну провоочку. По результатам наших исследоаний эти расходы соответствуют капельному режиму истечения жидкостей, отличающемуся низкой производительностью, которая более чем в 10 раз меньше оптимальных нагрузок при струйном стенании жидкостей.

Кроме этого, разрыв стекающей пленки и формирование капель на концах проволочек может быть обеспечено только при использовании расплаВОВ,обладающих малой вязкостью и большим поверхностным натяжением, какими и являются упомянутые в патенте химические продукты.

.Результаты расчетов и экспериментальных исследований показывают, что стекающая со сливной кромки пленка вязких смолообразных продуктов имеет толщину 1,5-2 мм, поэтому тончайшие проволочные элементы будут находиться в сплошном потоке расплава. Из-за высокой вязкости и низкого поверхностного натяжения незначительные силы сцепления, возникающие на поверхности проволочек, не в состоянии преодолеть силы вязкости и разорвать пленку на отдельные струи или капли. Поэтому вязкая пленка независимо от наличия проволочек на сливной кромке конуса будет стекать с него сплошной массой без ее разрыва, что не позволит обеспечить нормальный режим гранулообразования и получение качественных гранул при более высоких нагрузках, соответствующих струйному режиму стекания жидкостей и расплавов,

С целью обеспечения эффективного разделения пленки на отдельные струи нижняя кромка пленкообразователя выполнена в виде зубьев. По мере стекания вниз пленка между зубьями становится, все тоньше и тоньше, что облегчает условия ее разрыва. Разорвавшись на элементарные потоки, расплав продолжает стекать по поверхности зубьев, что создает благоприятные условия для формирования отдельнйх струек, стекающих с нижнего конца каждого зуба.

Наряду с повышением эффективности разрыва пленки отогнутые в противоположные стороны зубья позволяют увеличить в 1,5 раза плотность орошения по сравнению с одинаковым направлением зубьев. Струйноеf а не капельное стекание расплава повыдает производительность гранулятора более чем в 10 раз.

Распадающиеся на капли струйки дают более однородный гранулированный продукт.

Как показывает опыт нашей многолетней работы по грануляции различных химических продуктов, при подаче струи расплава на вершину остроко нечного конуса практически невозможно добиться равномерного распределения жидкости по всей поверхности конуса. При истечении жидкости из отверстия струя все время совершает поперечные колебания, частично отклоняясь от строго вертикального положения. Это вызывается подтеканием жидкости, загрязнением отверстия, прохождением через отверстие твердых частиц, колебаниями отверстия питателя и целым рядом других причин. Эти колебания, даже самые незначительные, приводят к тому, что по различным участкам конуса стекает различное количество жидкости, а в некоторых случаях отдельные участки конуса вообще не орошаются жидкостью. По этой причине, даже допуская возможность образования струй, они получаются различной ТОЛ11ЩНЫ, что приводит к ухудшению однородности гранул. Кроме этого, местные перегрузки поверхности конуса ухудшают разрыв пленки и формирование струек.

Поэтому выполнение пленкообразователя в виде полого конуса или чаши обеспечивает равномерное распределение расплава по наружной поверхности пленкообразователя за счет образования переливного порога, обеспечивающего формирование равномерных по толщине струек. При обработке расплавов, содержащих твердые примеси, целесообразно полый пленкообразователь снабдить в нижней части стаканом с откидньФ дном, в котором собираются твердые примеси.

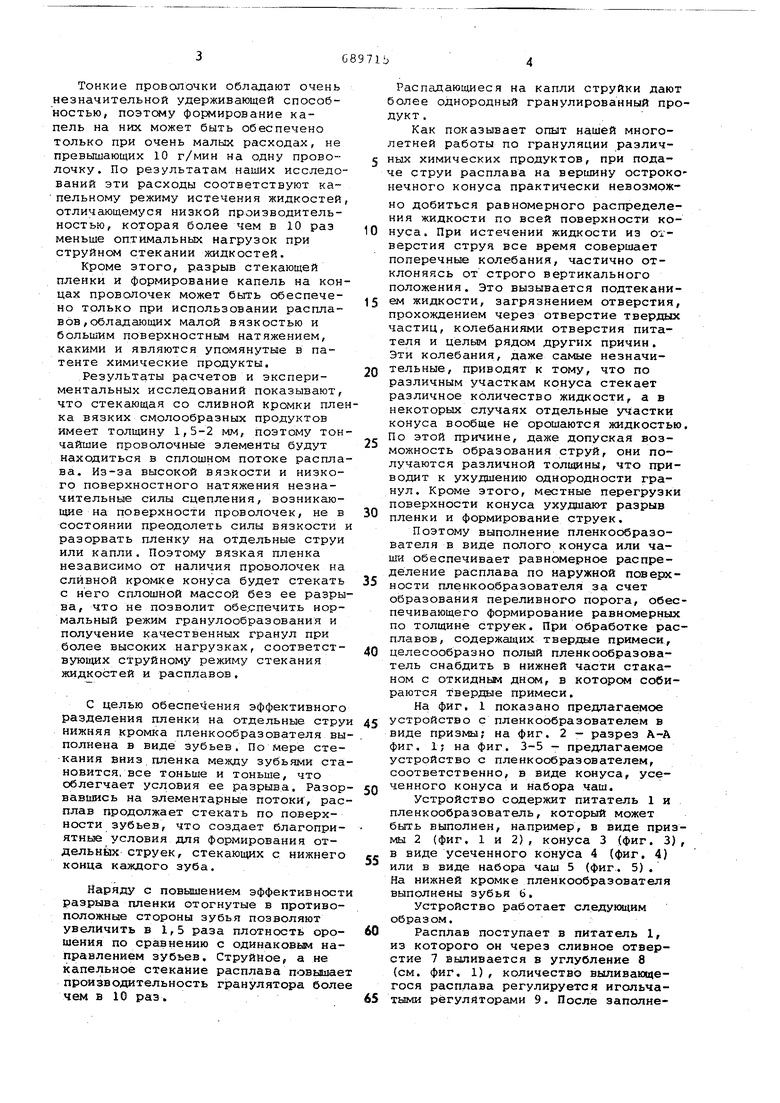

На фиг. 1 показано предлагаемое устройство с пленкообразователем в виде призгии; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3-5 - предлагаемое устройство с пленкообразователем, соответственно, в виде конуса, усеченного конуса и набора чаш.

Устройство содержит питатель 1 и пленкообразователь, который может быть выполнен, например, в виде призмы 2 (фиг. 1 и 2), конуса 3 (фиг. 3), в виде усеченного конуса 4 (фиг. 4) или в виде набора чаш 5 (фиг. 5). На нижней кромке пленкообразователя выполнены зубья 6.

Устройство работает следукндим образом.

Расплав поступает в питатель 1, из которого он через сливное отверстие 7 выливается в углубление 8 (см. фиг. 1), количество выливающегося расплава регулируется игольчатыми рёгулйТорами 9. После ваполнения ванны расплав переливается че,рез пороги 10 и в виде тонкой пленки стекает по боковым граням призмы 2 к ее нижнему ребру. Стекающая пленка в зазорах между зубьями 6 разрывается и стекает с них в виде тонких струек, дигичетр которых зависит от нагрузки и расстояния между зубьями. В дальнейшем струи самопроизвольно дробятся на капли.

Расплав из питателя 1 (см. фиг. 3 вытекает через сливное отверстие 7 и стекает по наружной поверхности трубчатого электрического нагревателя 11 на нижнем конце которого укреплен полый конус 3. Расплав в виде утончающейся пленки стекает по поверхности конуса 3 к его нижней сливной , на которой выполнены зубья 6. Электрический нагреватель поддерживает определенную температуру расплава, так как температура поступающего расплава и, следовательно, ег® вязк®сть к©леблются в значительных пределах.

При грануляции расплавов, содержащих твердую дисперсную фазу, пленкообразователь целесообразно выполнить в виде усеченного конуса 4 (см. фиг. 4), снабженного в нижней части стаканом 12, в котором собираются оседающие частицы с помощью скребков 13, по мере накопления они выгружаются при открывании откидного дна 14. Выполнение ппенкообразователя в виде набора чаш 5 позволяет равномерно распределить струи расплава-по большей площади охлаж дающего устройства (колонны) и повысить его производительность,

необходимо отметить, что ширина воздушных зазоров или размеры зубьев являются наиболее существенньвли конструктивными параметрами, обеспечивающими оптимальные условия проведения технологического процесса формирования струек расплава, их распада на капли и производства качественных гранул. При неправильном выборе этих параметров не будет обеспечена возс можность формирования струек и ведения номинального режима грануляции или будет наблюдаться слипание и коагуляция падающих капель, что также ухуда1ит качество гранулированного

Q продукта.

Кроме этого, оптимальные условия грануляции большой группы термопластичных материалов определяются также температурными условиями ведения процесса, от которых зависит качество

гранул и их сыпучие свойства.

Формула изобретения

ния тверделх примесей из расплава, полый конус в нижней части снабжен стаканом с откидньвд дном.

Источники информации, принятью во внимание при экспертизе

I

i i Г

Авторы

Даты

1979-10-05—Публикация

1973-09-03—Подача