Изобретение относится к аппаратам химической и нефтехимической промышленности и может быть использовано в технологических процессах, где имеется необходимость в образовании тонких струй жидкости, распадакяцихся в дальнейшем на равномерные по величине капли, преимущественно при гранулировании расплавов, переходящих при охлаждении в твердое состояние.

Известно устройство для образования струй расплава, содержащее корпус с перфорированным днищем, через отверстия которого пропущены стержни 1 1.

Однако при наличии в вязких жидкостях и расплавах твердых включений, размеры которых превышают 2-Змм, сливные отверстия указанного устройства забиваются, нарушая его нормальную работу, что приводит к необходимости частых чисток устройства от продукта.

Известны устройства пленочного типа, например, выполненные в виде конуса и установленного над Ким питателя. На ни}:сней кромке конуса укреплены проволочные элементы. Эти устройства используют при (Обработке расплава, содержащих твердые примеси. Расплав подается на вершийУ конуса, стекает в виде пленки к его нижней кромке и, в конечном итоге стекает в виде струй с концов проволочных элементов. Струи при падении распадаются на капли и, охлаждаясь, превращаются в гранудпл. Таким образом, формирование капель расплава осуществляется за счет наличия на нижней сливной кромке конуса выступов, выполненных из тонких проволочек диаметром 0,5 мм L2J.

Однако конструкция данного устройства непрочная и непригодна .для производственных услови. Использование ее оправдано только в лабораторных условиях при весьма аккуратном обращении с ней, так как в противном случае проволочные элементы

20 будут деформированы или отлогллены. При работе с агрессивными химическими продуктами устройство ненадежно, так как выступы из тонких проволочек будут подвергаться Ctjcxpoму коррозионному разрушению, что приведет к частым выходам гранулятора из строя. Кроме того, разрыв стекающей пленки и формирование капель на концах проволочек могут быть

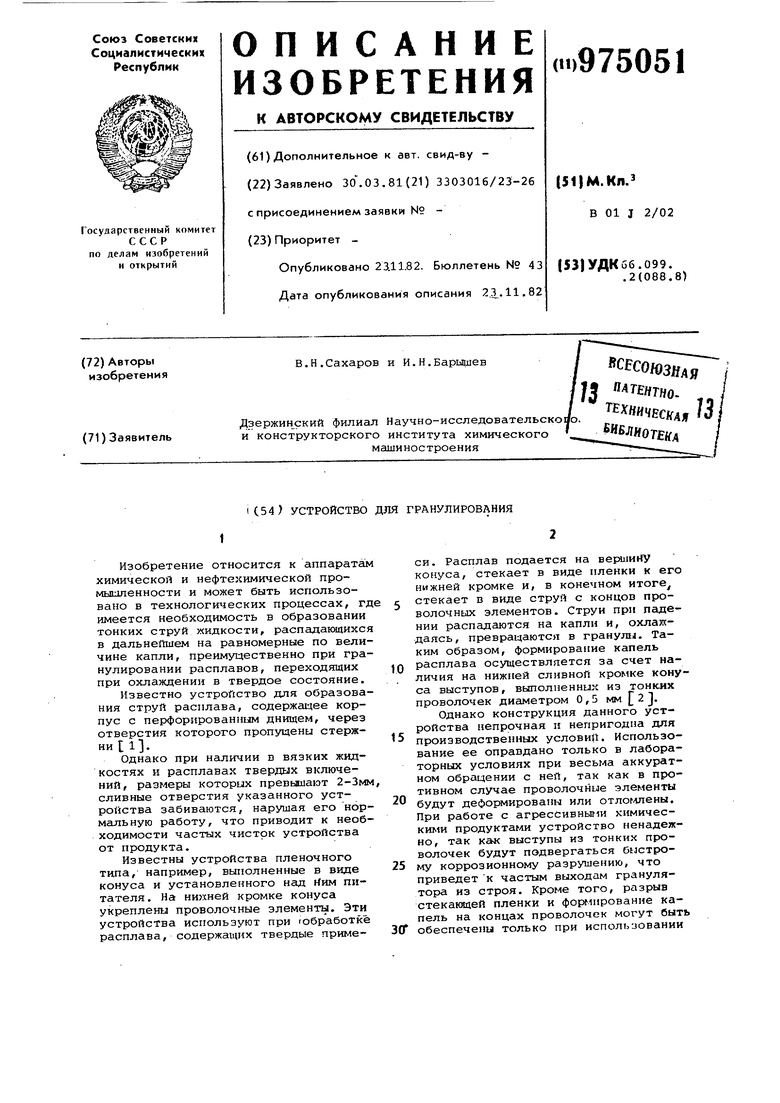

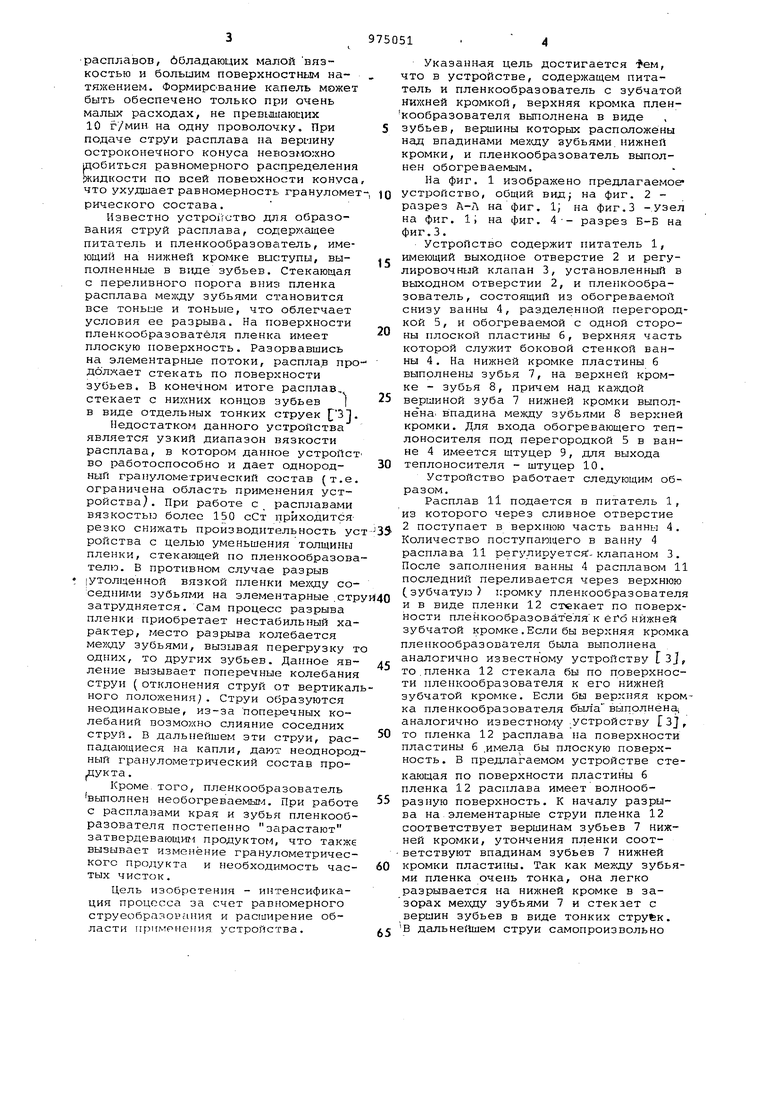

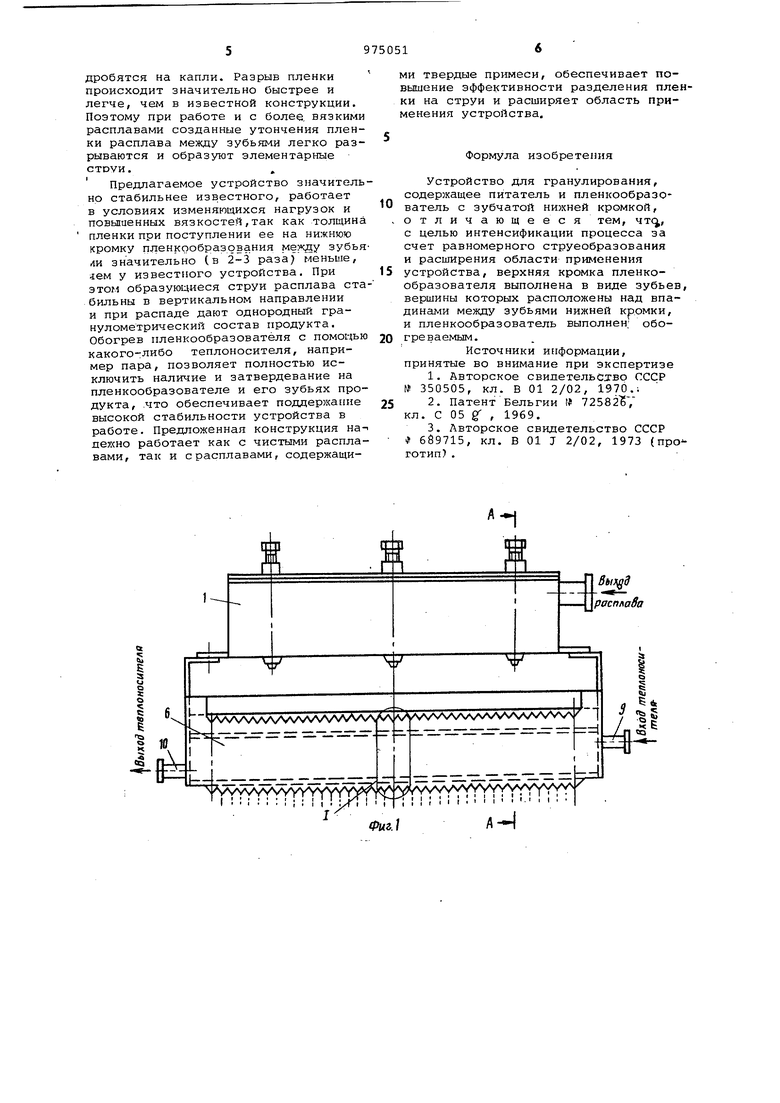

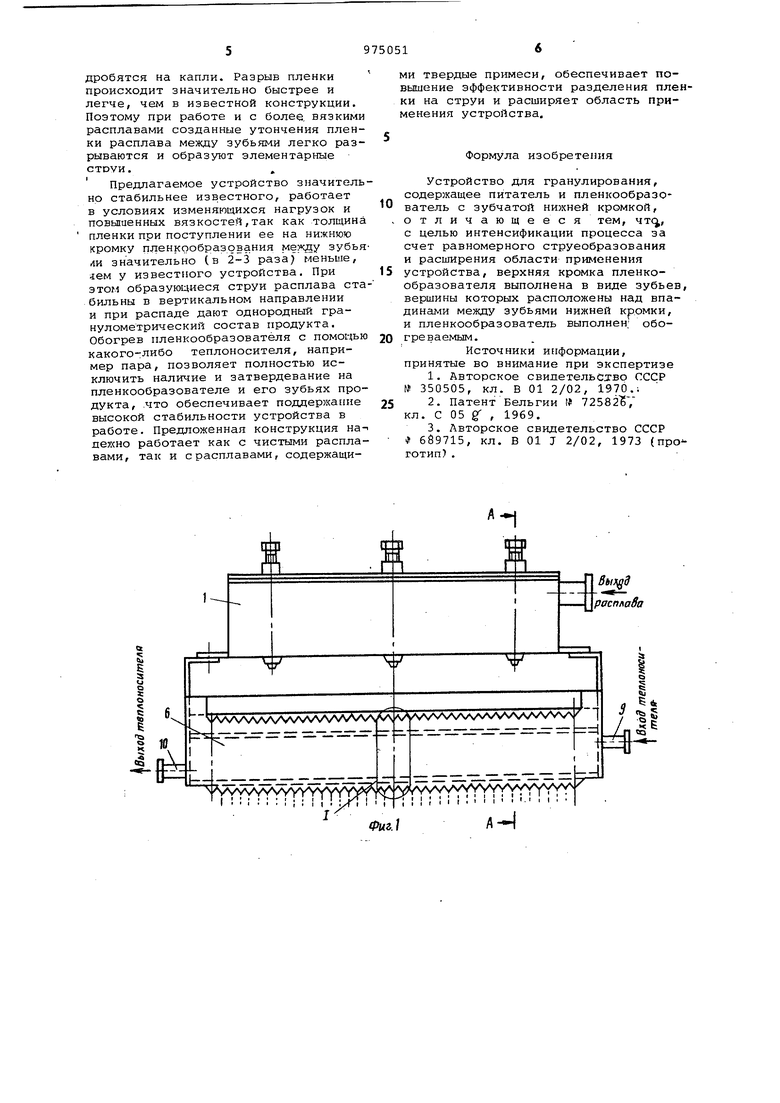

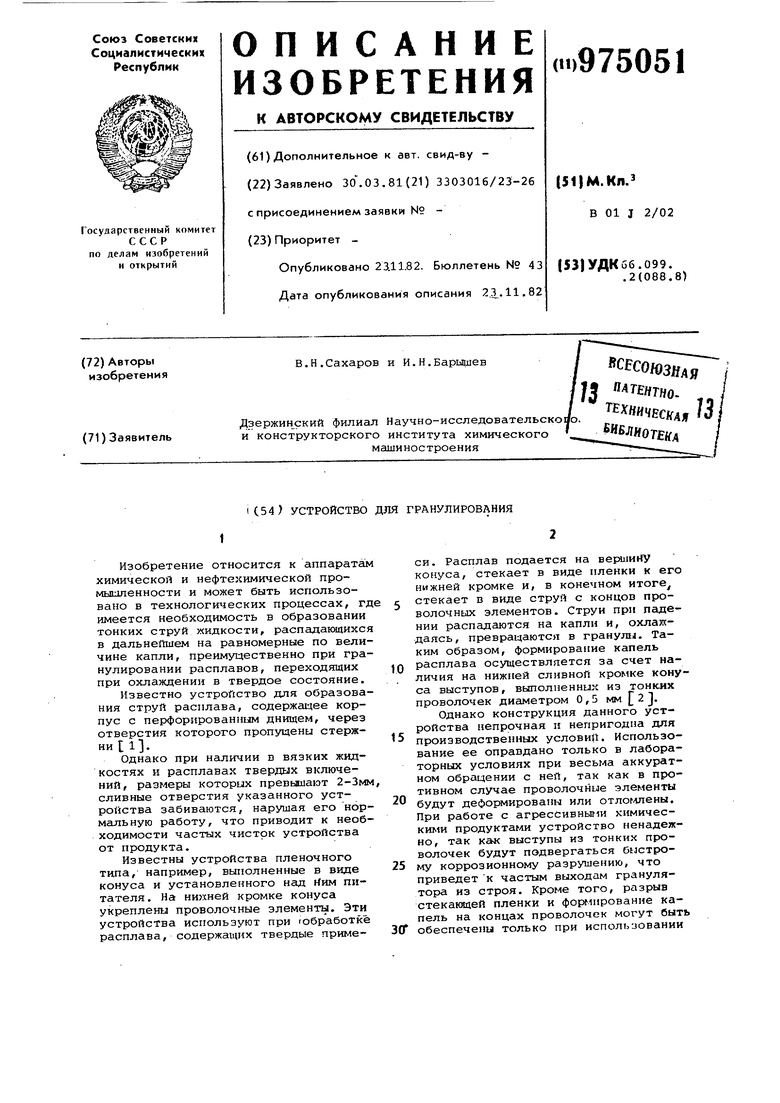

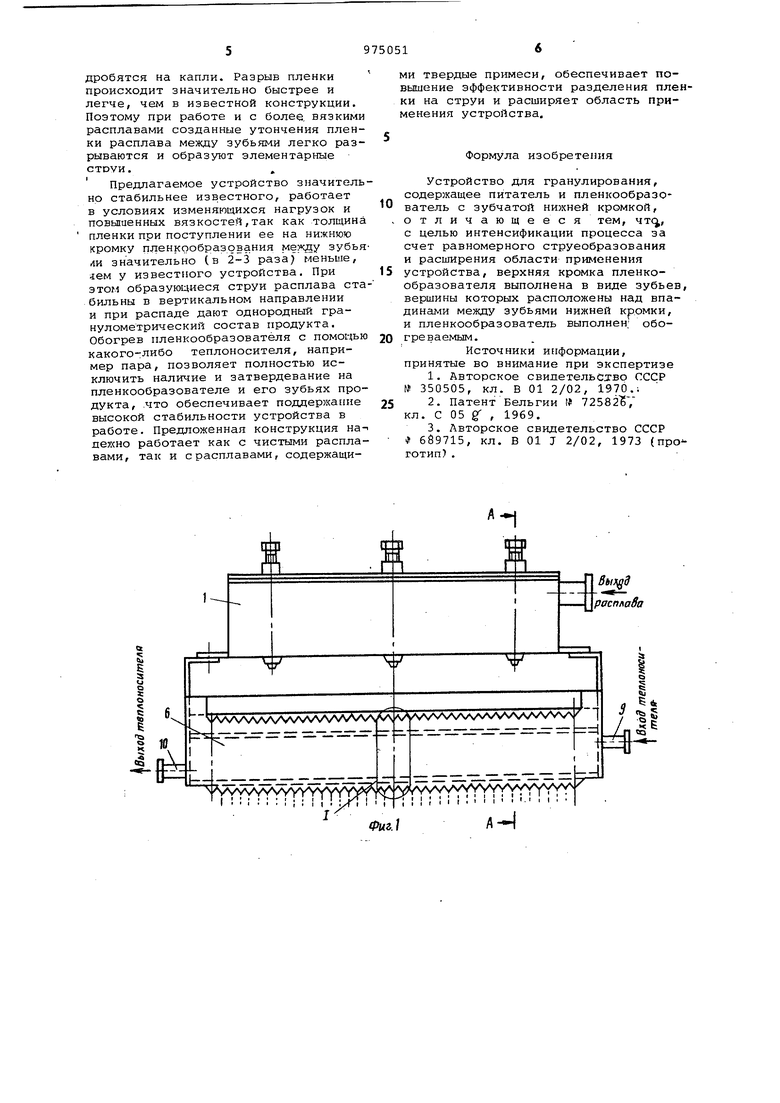

зет обеспечены только при использовании расплавов, ббладаюцих малой вязкостью и большим поверхностным натяжением. ФормирСвание капель может быть обеспечено только при очень малых расходах, не превитающих 10 ir/MMH на одну проволочку. При подаче струи расплава на вершину остроконечного конуса невозможно добиться равномерного распределения жидкости по всей повеохности конуса что ухудшает равномерность грануломет рического состава. Известно ycTpoifcTBo дл:я образования струй расплава, содержащее питатель и пленкообразователь, имеющий на нижней кромке выступы, выполненные в виде зубьев. Стекающая с переливного порога вниз пленка расплава между зубьями становится все тоньше и тоньше, что облегчает условия ее разрыва. На поверхности пленкообразоватёля пленкс имеет плоскую поверхность. Разорвавшись на элементарные потоки, расплав про должает стекать по поверхности зубьев. В конечном итоге расплав, стекает с нияних концов зубьев | в виде отдельных тонких струек Недостатком данного устройства является узкий диапазон вязкости расплава, в котором данное устройст во работоспособно и дает однородный гранулометрический состав (т.е ограничена область применения устройства . При работе с расплавами вязкостью более 150 сСт приходится резко снижать производительность ус ройства с целью уменьшения толщины пленки, стекающей по пленкообразова телю. В противном случае разрыв утолщенной вязкой пленки мезхду соседними зубьями на элементарные .стр затрудняется. Сам процесс разрыва пленки приобретает нестабильный ха рактер, место разрыва колебается зубьями, вызывая перегрузку одних, то других зубьев. Данное яв ление вызывает поперечные колебания струи ( отклонения струй от вертикал ного положения. Струи образуются неодинаковые, из-за поперечных колебаний возможно слияние соседних струй. В дальнейшем эти струи, рас падающиеся на капли, дают неоднород ный гранулометрический состав продукта. Кроме того, пленкообразователь выполнен необогреваемыг/. При работ с распла}зами края и зубья пленкооб разоватёля постепенно згфастают затвердевающим продуктом, что такж вызывает изменение гранулометричес кого продукта и необходимость час тых чисток. Цель изобретения - интенсификация процесса за счет равЕЮмерного струеобразорания и расширение области примриения устройства. Указанная цель достигается , то в устройстве, содержащем питаель и пленкообразователь с зубчатой ижней кромкой, верхняя кромка пленообразователя выполнена в виде убьев, вершины которых расположёны ад впадинами мехсцу зубьями, нижней ромки, и пленкообразователь выполнен обогреваемым. На фиг. 1 изображено предлагаемое стройство, общий вид на фиг. 2 разрез А-Л на фиг. 1; на фиг.З -.узел на фиг. 1; на фиг. 4-- разрез Б-Б на фиг. 3. Устройство содержит питатель 1, имеющий выходное отверстие 2 и регуировочньлй клапан 3, установленный в выходном отверстии 2, и пленкообразователь, состоящий из обогреваемой снизу ванны 4, разделенной перегородкой 5, и обогреваемой с одной стороны плоской пластины 6, верхняя часть которой служит боковой стенкой ванны 4 . На нижней кромке пластины 6 выполнены зубья 7, на верхней кромке - зубья 8, причем над кайсдой вершиной зуба 7 нижней кромки выполнена- впадина между зубьями 8 верхней кромки. Для входа обогревающего теплоносителя под перегородкой 5 в ван не 4 имеется штуцер 9, для выхода теплоносителя - штуцер 10. Устройство работает следующим образом. Расплав 11 подается в питатель 1, из которого через сливное отверстие 2 поступает в верхнюю часть ванны 4. Количество поступающего в ванну 4 расплава 11 регулируется, клапаном 3. После заполнения ванны 4 расплавом 11 последний переливается через верхнюю С зубчатую) кромку пленкообразоватёля и в виде пленки 12 стекает по поверхности пленкообразователя к ёГб нижней зубчатой кромке.Если бы верхняя кромка пленкообразоватёля была выполнена аналогично известному устройству 3j, то,пленка 12 стекала бы по поверхности пленкообразоватёля к его нижней зубчатой кромке. Если бы верхняя кромка пленкообразоватёля была выполнена аналогично известному устройству Г 3j, то пленка 12 расплава на поверхности пластины 6 .имела бы плоскую поверхность. Б предлагаемом устройстве стекающая по поверхности пластины 6 пленка 12 расплава имеет волнообразную поверхность. К началу разрыва на элементарные струи пленка 12 соответствует вершинам зубьев 7 нижней кромки, утончения пленки соответствуют впадинам зубьев 7 нижней кромки пластины. Так как между зубьями пленка очень тонка, она легко разрывается на нижней кромке в зазорах меходу зубьями 7 и стекает с вершин зубьев в виде тонких струйк. В дальнейшем струи самопроизвольно

дробятся на капли. Разрыв пленки происходит значительно быстрее и легче, чем в известной конструкции. Поэтому при работе и с более вязкими расплавами созданные утончения пленки расплава между зубьями легко разрываются и образуют элементарные

СТРУИ.

Предлагаемое устройство значительно стабильнее известного, работает в условиях изменяющихся нагрузок и повы1иенных вязкостей,так как толщина пленки при поступлении ее на нижнюю кромку п-денкообразрвания между зубьяли значительно (в 2-3 раза) меньше, jeM у известного устройства. При этом образующиеся струи расплава стабильны в вертикальном направлении и при распаде дают однородный гранулометрический состав продукта. Обогрев пленкообразоватёля с помощью какого-либо теплоносителя, например пара, позволяет полностью исключить наличие и затвердевание на пленкообразователе и его зубьях продукта, .что обеспечивает поддержание высокой стабильности устройства в работе. Предложенная конструкция на-i дежно работает как с чистыми расплавами, так и с расплавами, содержащими твердые примеси, обеспечивает повышение эффективности разделения пленки на струи и расширяет область применения устройства.

Формула изобретения

Устройство для гранулирования, содержащее питатель и пленкообразователь с зубчатой нижней кромкой, отличающееся тем, чтс, с целью интенсификации процесса за счет равномерного струеобразования и расширения области пршченения устройства, верхняя кромка пленкообразоватёля выполнена в виде зубье вершины которых расположены над впадинами между зубьями нижней кромки, и пленкообразователь выполнен; обогреваемым.

Источники и 1формации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР f 350505, кл. В 01 2/02, 1970.;

2.Патент Бельгии 1 72582 7 кл. С 05 6 , 1969.

3.Авторское свидетельство СССР

689715, кл. В 01 J 2/02, 1973 (проготип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования струй расплава | 1973 |

|

SU689715A1 |

| Устройство для гранулирования | 1990 |

|

SU1764687A1 |

| Устройство для образования капель расплавов | 1983 |

|

SU1212544A1 |

| Способ варки минерального сырья и устройство для его осуществления | 1984 |

|

SU1208023A1 |

| Устройство для образования капель расплавов | 1987 |

|

SU1477460A1 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1031493A1 |

| Генератор капель | 1982 |

|

SU1052271A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2007 |

|

RU2352531C1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2000 |

|

RU2174165C1 |

YVVSWWyVYfy f pV

Фиг. Л

Авторы

Даты

1982-11-23—Публикация

1981-03-30—Подача