(54) СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработкиМЕТАллОВ дАВлЕНиЕМ | 1978 |

|

SU794068A1 |

| Средство для удаления изделий при горячей штамповке | 1991 |

|

SU1817731A3 |

| СПОСОБЫ СМАЗКИ ДЛЯ УЛУЧШЕНИЯ СПОСОБНОСТИ ДЕФОРМИРОВАТЬСЯ ПРИ ШТАМПОВКЕ | 2011 |

|

RU2572639C2 |

| Смазка для горячей обработки металлов | 1980 |

|

SU883161A1 |

| Состав массы для изготовленияСМАзОчНыХ шАйб | 1979 |

|

SU814507A1 |

| Способ смазки многоручьевых штампов | 1987 |

|

SU1444045A1 |

| Состав для защиты металла от окисления | 1980 |

|

SU876767A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| Состав для защиты металла от окисления при нагреве | 1981 |

|

SU985078A1 |

| Способ горячей изотермической штамповки | 1978 |

|

SU774746A1 |

Изобретение относится к составам смазочных материалов для обработки материалов давлением и может быть использовано в кузнечно-штамповочном производстве. Известна смазка, представляющая собой 5%-ный кoJЭ oидный раствор графита в воде 1. Недостатком этой смазки является отсутствие выталкивающего действия во время горячей штамповки, поэтому она применима лишь для изготовления деталей простой конфигурации в ручьях с неглубокими, полостями. известна также смазка на основе графика, воды и сульфитно-щелочной X |.,.4J / -f V j - - -T--f О присадками щелочи и буры 2 . V .,,„ rwmf ттч 4Т ГЧ«ГТ. И fivnM I указанная смазка применяется при тяж,е.лых операциях штамповки, т.е. пр выдавливании и объемной штамповке в сложных и глубоких ручьях, поскольку при сгорании.барды образуется газооб разный изоляционный слой между штам пом и заготовкой, что облегчает извлечение штампованой детали из ручь штампа. Однако эта смазка имеет повышенную зольность при сгорании барды, в результате чего снижается производи тельность труда при штамповке, поскольку глубокие полости штампов за соряются остатками барды, что приводит к частым перерывам в работе для очистки ручьев и ухудшает качество деталей. Кроме того, она обладает пониженными смазочными свойствами, так как применение ее вызывает недостаточное газообразование при контакте с нагретым металлом заготовки, что уменьшает эффект образования дополнительного газообразного изоляционного слоя и выталкивающее действие смазки. Сгорание барды сопровождается выделением дыма и газов с неприятным запахом. Целью изобретения является повышение качества поверхности, уменьшение зольности смазки, улучшение ее смазочных свойств, а также устранение дымообразования в проц1ессе работы. Поставленная цель достигается тем, что смазка на основе воды и графита дополнительно содержит полиэтиленоксид с молекулярным весом 30-10 55-10. Состав смазки, вес.%: Полиэтиленоксид с молекулярньм весом 30-10 -55-101-1,5

Графит4-6

Водадо 100.

В этой смазке графит служит для образования твердого разделительного слоя, в ячейках которого расположены частицы гаэообразующего компонентаполиэтиленоксида, который испаряется при контакте с нагретым металлом заготовки, образуя дополнительный изоляционный слой между штампом и заготовкой и облегчая извлечение штампованой детали из ручья штампа.

СмазКу приготовляют следуквдим образом.

При комнатной температуре в воде растворяют полиэтиленоксид, вводят в раствор графит и смесь перемешивают до однородности.

При нанесении смазки помазком на гравюру штампа, подогретого до температуры 200-250 С, вода испаряется и слой графита, в ячейках которого размещены частицы полиэтиленоксида, равномерно покрывает гравюру.

Во время штамповки графит образует твердый промежуточный слой между нагретой заготовкой и штампом, а полиэтиленоксид, испаряясь, обеспечивает дополнительную изоляцию заготовкй От штампа и выталкивание штам-. пованой детали за счет образующихся паров,

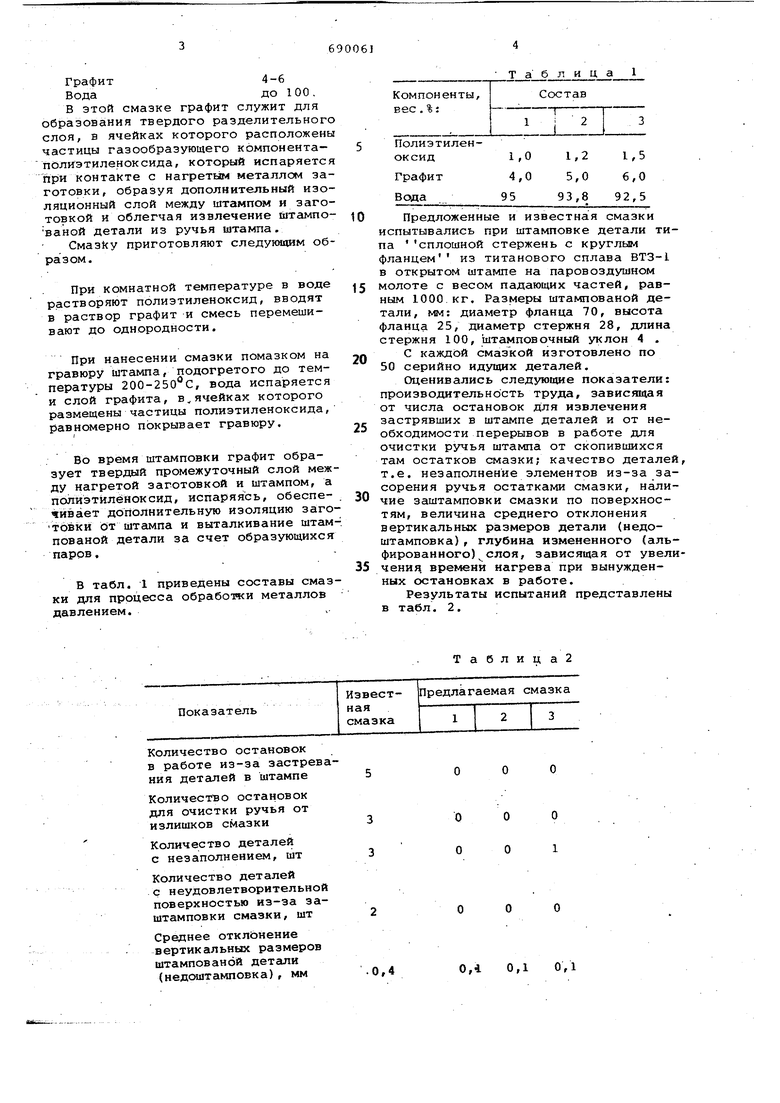

В табл. 1 приведены составы смазки для процесса обработки металлов давлением.

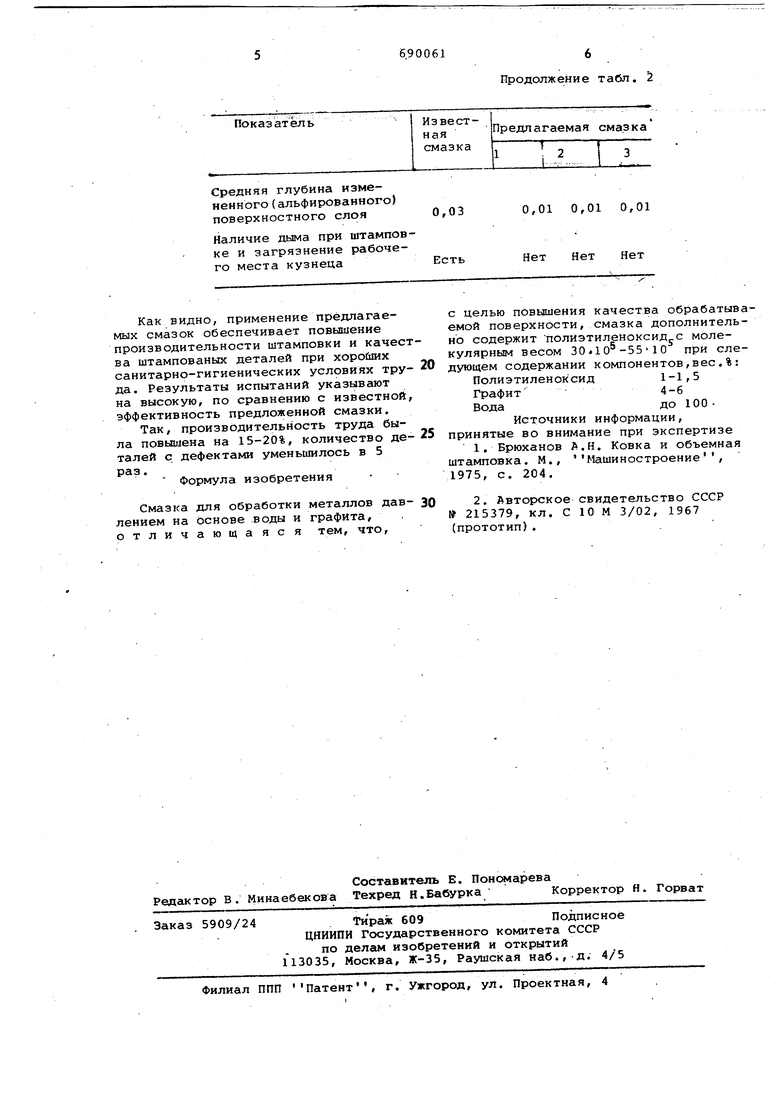

Количество остановок в работе из-за застревния деталей в штампе

Количество остановок для очистки ручья от излишков смазки

Количество деталей с незаполнением, шт

Количество деталей с неудовлетворительной поверхностью из-за заштамповки смазки, шт

Среднее отклонение вертикальных размеров штампованой детгши (недоштамповка), мм

Таблица 1

Предложенные и известна я смазки испытывались при штамповке детали типа сплошной стержень с круглым фланцем из титанового сплава ВТЗ-1 в открытом штампе на паровоздушном молоте с весом падающих частей, равным 1000 кг. Размеры штампованой детали, км: диаметр фланца 70, высота фланца 25, диаметр стержня 28, длина стержня 100, штамповочный уклон 4 .

С каждой смазкой изготовлено по 50 серийно идущих деталей.

Оценивались следующие показатели: производительность труда, зависящая от числа остановок для извлечения застрявших в штампе деталей и от необходимости перерывов в работе для очистки ручья штампа от скопившихся там остатков смазки; качество деталей т.е. незаполнение элементов из-за засорения ручья остатками смазки, наличие заштамповки смазки по поверхностям, величина среднего отклонения вертикальных размеров детали (недоштамповка), глубина измененного (альфированного)слоя, зависящая от увеличения, времени нагрева при вынужденных остановках в работе.

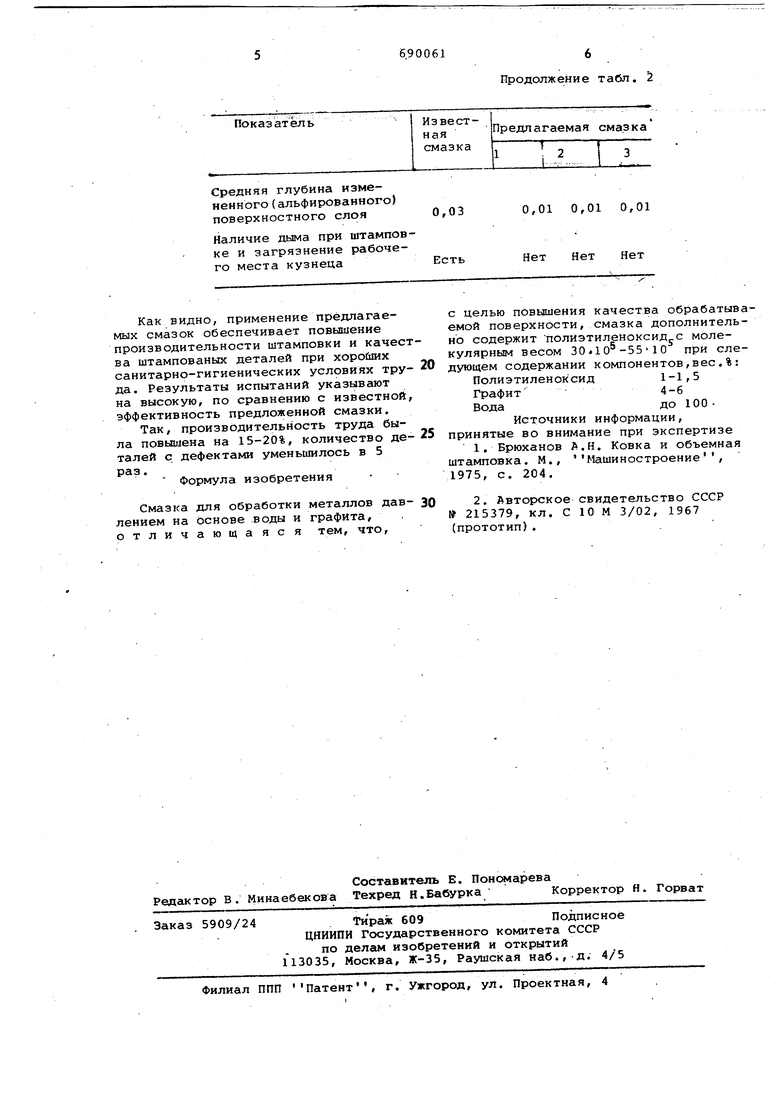

Результаты испытаний представлены в табл. 2.

Таблица2

ОО

О о

3 3 о о

0,4 0,1 0,1

.0,4

Средняя глубина измененного (альфиройанного) поверхностного слоя

Наличие дыма при штамповке и загрязнение рабочего места кузнеца

Как видно, применение предлагаемых смазок обеспечивает повышение производительности штамповки и качества штампованых деталей при хоройшх санитарно-гигиенических условиях труда. Результаты испытаний указывают на высокую, по сравнению с известной, эффективность предложенной смазки.

Так, производительность труда была повышена на 15-20%, количество деталей с дефектами уменьшилось в 5

раз.

Формула изобретения Смазка для обработки металлов давлением на Основе воды и графита, отличающаяся тем, что,

Продолжение табл, 2

0,01 0,01 0,01

Нет Нет Нет

с целью повышения качества обрабатываемой поверхности, смазка дополнительно содержит полйэтиленоксид с молекулярным весом 30 «10 -5510 при следующем содержании компонентов,вес.%: Полйэтиленоксид1-1,5

Графит4-6

Водадо 100Источники информации, принятые во внимание при экспертизе

1, Брюханов А.И. Ковка и объемная штамповка. М., Машиностроение, 1975, с. 204. 302. йвторское свидетельство СССР 215379, кл. С 10 М 3/02, 1967 (прототип)..

Авторы

Даты

1979-10-05—Публикация

1977-08-29—Подача