Дйвлением на основеэоды и полиакриламида дополнительносодержит нитрит натрия при следующемсоотношении компонентов, вес. %:

Нитрит натрия8,0-10,0

Полиакриламид1,0-1,5

ВодаОстальное

При приготовлении смазки растворяют иолиакриламид в воде, подогретой до 50- 60°С; вводят в раствор нитрит натрия и раствор перемешивают до однородности. Целесообразно использовать иолиакриламид с молекулярным весом 3-10 -7-10.

Смазка находится в сметанообразном состоянии и наносится на гравюру штампа посредством распыления из пульверизатора или помазком. Нанесенная смазка равномерно покрывает гравюру, не образуя излишков в глубоких полостях, и в то же время не стекает с полированных поверхностей штампа. Поскольку штамп подогрет до 200-250°С, вода, входяш,ая в состав смазки, испаряется, и слой нитрита натрия с полиакриламидом равномерно покрывает гравюру. Во время штамповки нитрит натрия образует твердый промежуточный слой между нагретой заготовкой и штампом, а Полиакриламид, испаряясь, обеспечива ет дополнительно изоляцию заготовки от штампа и выталкивание штампованной детали за счет образующихся паров.

Смазк:а испытана при штамповке деталей из нержавеюшей стали.

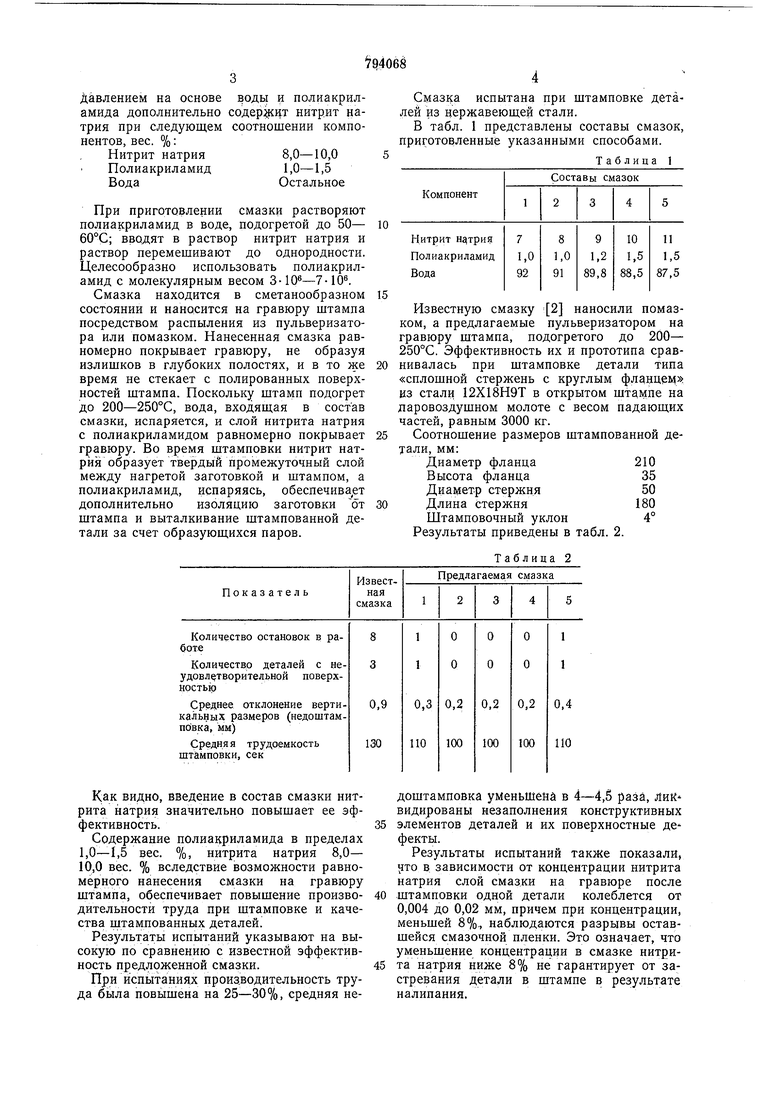

В табл. 1 представлены составы смазок, приготовленные указанными способами.

Таблица 1

Известную смазку 2 наносили помазком, а предлагаемые пульверизатором на гравюру штампа, подогретого до 200- 250°С. Эффективность их и прототипа сравнивалась при штамповке детали типа «сплошной стержень с круглым фланцем из стали 12Х18Н9Т в открытом штампе на ларовоздушном молоте с весом падающих частей, равным 3000 кг.

Соотношение размеров штампованной детали, мм:

Диаметр фланца210

Высота фланца35

Диаметр стержня50

Длина стержня180

Штамповочный уклон4°

Результаты приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для обработки металлов давлением | 1977 |

|

SU690061A1 |

| Смазка для горячей обработки металлов давлением | 1987 |

|

SU1467082A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

| Состав для защиты титановых сплавов от окисления при нагреве | 1979 |

|

SU855064A1 |

| Состав для защиты металла от окисления при нагреве | 1981 |

|

SU985078A1 |

| Состав массы для изготовленияСМАзОчНыХ шАйб | 1979 |

|

SU814507A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Способ смазывания штампов перед объемной штамповкой | 1985 |

|

SU1278090A1 |

| БЕЗДЫМНАЯ СМАЗ'КА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1969 |

|

SU249907A1 |

| Концентрат смазки для горячейОбРАбОТКи МЕТАллОВ | 1979 |

|

SU810790A1 |

Как видно, введение в состав смазки нитрита натрия значительно повышает ее эффективность.

Содержание полиакриламида в пределах 1,0-1,5 вес. %, нитрита натрия 8,0- 10,0 вес. % вследствие возможности равномерного нанесения смазки на гравюру штампа, обеспечивает повышение производительности труда при штамповке и качества щтампованных деталей.

Результаты испытаний указывают на высокую по сравнению с известной эффективность предложенной смазки.

П|)и испытаниях производительность труда бь1ла повышена на 25-30%, средняя недоштамповка уменьшена в 4-4,5 раза, лиК видированы незаполнения конструктивных

элементов деталей и их поверхностные дефекты.

Результаты испытаний также показали, то Б зависимости от концентрации нитрита натрия слой смазки на гравюре после

0 штамповки одной детали колеблется от 0,004 до 0,02 мм, причем при концентрации, меньшей 8%., наблюдаются разрывы оставшейся смазочной пленки. Это означает, что уменьшение концентрации в смазке нитрита натрия ниже 8% не гарантирует от застревания детали в штампе в результате налипания.

5

Обнаружено также, что увеличение концентрации нитрита натрия выше 10% приводит к выпадению в осадок полиакриламида, что снижает стабильность смазочных свойств.

Формула изобретения

Смазка для горячей обработки металлов давлением на основе воды и полиакриламида, отличающаяся тем, что, с целью повышения качества обрабатываемой поверхности, смазка дополнительно содержит

нитрит натрия при следующем содержании компонентов, вес. %:гНитрит натрия8-10

Полиакриламид1,0-1,5

ВодаОстальное

Источники информации, принятые во внимание при экспертизе 1. Брюханов А. Н. Ковка и объемная щтамповка. М., «Мащиностроение, 1975, с. 204.

2 Авторское свидетельство СССР № 300502, кл. С ЮМ 3/02, 1971 (прототип).

Авторы

Даты

1981-01-07—Публикация

1978-11-21—Подача