(54) СОСТАВ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ СМАЗОЧНЫХ ШАЙБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав массы для изготовления смазочных шайб | 1981 |

|

SU986536A1 |

| Состав массы шайб, используемых для прессования без прессостатка | 1978 |

|

SU694240A1 |

| Масса для изготовления смазочных шайб, используемых при деформировании стали | 1977 |

|

SU707639A1 |

| Смазка для горячей обработки металлов | 1973 |

|

SU454246A1 |

| Состав смазочной шайбы для прессования | 1980 |

|

SU927354A1 |

| Способ горячего деформирования металлов | 1990 |

|

SU1784390A1 |

| Способ изготовления изделий из тугоплавких металлов и сплавов | 1984 |

|

SU1192874A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Смазка для горячего прессования металлов | 1983 |

|

SU1121287A1 |

| Смазка для горячей обработки металлов давлением | 1987 |

|

SU1467082A1 |

Изобретение относится к обраёотке металлов давлением, а точнее, к соста вам смазочных материалов. Известен состав массы для изготовления смазочных шайб, используемых для прессования без пресс-остатка. Этот сос тав содержит смесь талька с асбестом в качестве твердого смазочного вещества гипс - в качестве связующего исостоит l, вес,%: Тальковый порошок65-75 Асбестовый порошок1О-15 Гипс15-2О Недостатком известного состава является низкое смазочное свойство. В составе шайб отсутствуют газообразующие компоненты, создающие дополнительный, газообразный, изоляционный слой между нагретой эаготовкЪй и рабочей поверхностью матрицы, что уменьшает смазочный эффект при штамповке, Внешним проявлением низких смазочных свойств является образование глубокой (1О-15 мм) пресс-утяжины, ершей, задиров на час- ти поверхности штампованной детали и налипание металла заготовки на поверхность входного конуса матрицы Нанесение на матрицу дополнительной, жидкой смазки, например графитно-масляных; смесей, образующих при сгорании во время штамповки газоо6раж1Ый изоляционный слой, не исключает вероятности возникновения указанных выше дефектов, во-первых из-за местного охлаждения металла заготовки при контакте с жидкой смазкой, приводящего к образованию ершей, в нижней часги детали, во-вторых, из-за того, что возможный излишек смазки приводит к местным пережимам поверхности штампованной детали. Введение операции дополнительного нанесения на матрицу жидкой, газообразующей смазки снижает производительность труда, а необходимость давать припуск для устранения глубокой npetc-утяжки приводит к нерациональному расходу металла. Цель изобретения - создание шайбы, обладающей повышенными смазочными свойствами и обеспечивающей в случае штамповки с ее применением превышение производительности труда и качества изготавливаемых цеталей/ Поставленная цель достигается тем, что в составе массы для изготовления смазочных шайб, содержащих твердое смазочное вещество и связующее, в качестве твердого вещества применены древесные опилки при следующем соотношении компонентов, вес.%: древесные опилки 40-50, связующее - до 100. В качестве свящующего можно примегнять жидкое стекло. При использовании пpeдлa aeмoгo состава обеспечивается повышение производительности труда за счет исключения опера ции нанесения на матрицу жидкой газообразующей смазки так как древесные опилки, часть которых сгорает при контакте с нагретым металлом заготовки, образуют дополнительный, газообразный, изоляционный слой между заготовкой и матрицей. Кроме того, обеспечивается повышение качества изготавливаемых деталей за счет создания условий смазки, понижающих вероятность возникновения ершей, задиров на поверхности детали и способствующих уменьшению глубины пресс-утяжины, так как опилки как газообразова- тель равномерно распределены по объему шайбы, чем гарантируется равномерность их подачи в зону деформации от начала до конца штамповки. Смазочную шайбу изготавливают следующим образом. Древесные опилки перемешивают с жид ким стеклом до однородности пoJlyчившeйся тестообразной массы. Полученной массой заполняют прессформу, сжимают массу, находящуюся в пресс-форме под прессом, и изготовленную шайбу извлекают из пресс-формы, просушивая ее при темпера туре SO-IOO C. При прессовании нагретой заготовки, установленной с зазором в приемник мат рицы, смазочная шайба, уложенная на заготовку, разрушается пуансоном, вытекая в зазор между приемником матрицы и заготовкой. В дальнейшем получившаяся порошкообразная среда уплотняется до та кой степени, что довольно равномерно распределяет давление пуансона по торцовой и боковой поверхностям заготовки,

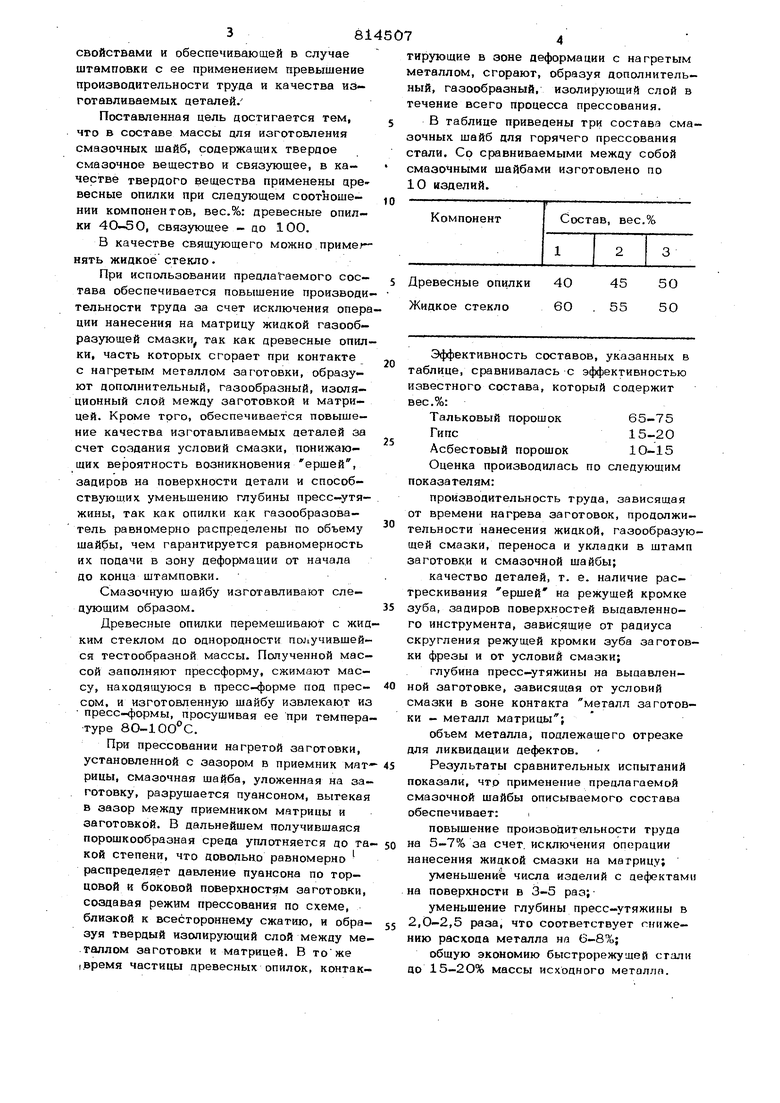

создавая режим прессования по схеме. близкой к всестороннему сжатию, и обра- 55 зуя твердый изолирующий слой между ме- таллом заготовки и матрицей. В то же (.время частицы древесных опилок, контакуменьшение глубины пресс-утяжины в ирующие в зоне деформации с нагретым еталлом, сгорают, образуя дополнительый, газообразный, изолирующий слой в ечение всего процесса прессования. В таблице приведены три состава смаочных шайб для горячего прессования тали. Со сравниваемыми между собой мазочными шайбами изготовлено по 0 изделий. Эффективность составов, указанных в таблице, сравнивалась с эффективностью известного состава, который содержит вес.%: Тальковый порошок65-75 Гипс15-20 Асбестовый порошок1О-15 Оценка производилась по следующим показателям: производительность труда, зависящая от времени нагрева заготовок, продолжи- тельности нанесения жидкой, газообразующей смазки, переноса и укладки в штамп заготовки и смазочной шайбы; качество деталей, т. е. наличие растрескивания ершей на режущей кромке зуба, задиров поверхностей выдавленного инструмента, зависящие от радиуса скругления режущей кромки зуба заготовки фрезы и от условий смазки; глубина пресс-утяжины на выдавлен- ной заготовке, зависящая от условий смазки в зоне контакта металл заготовки - металл матрицы ; объем металла, подлежащего отрезке для ликвидации дефектов. Результаты сравнительных испытаний показали, чтр применение предлагаемой смазочной шайбы описываемого состава обеспечивает: повышение производительности труда на 5-7% за счет, исключения операции нанесения жидкой смазки на матрицу; уменьшение числа изделий с цефектам на поверхности в 3-5 раз;2,0-2,5 раза, что соответствует пшже- нкю расхода металла на 6-8%; общую экономию быстрорежущей стали до 15-2О% массы исходного металлп. 581 Следует отметить, что снижение содер жания древесных опилок приводит к тому, что поел извлечения из пресс- ормы изготавливаемая шайба деформируется под действием собственного веса, а увеличение - к снижению прочности просушенной шайбы, в результате чего наблюдается выброс массы в зазор между пуансоном и контейнером матрицы. Формула изобретения 1, Состав массы аля изготовления смазочных шайб, содержащий твердое 7 смазочное вещество и связующее, отличающийся тем, что, с целью повышения смазочных свойств шайб, в качестве твероого вещества он содержат древесные опилки при следующем соотношении компонентов, вес.%: Древесные опилки4О-5О СвязующееОстальное 2. Состав массы по п. 1, отличающийся тем, что.в качеЬтве связующего он содержит жидкое стекло. Источники информации, принятые во внимание при экспертиза 1. Авторское свидетельство СССР № 431923, кл. В 21 С 35/О4, 1973.

Авторы

Даты

1981-03-23—Публикация

1979-05-07—Подача