(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПОДБИВКИ ЖЕЛЕЗОБЕТОННЫХ ШГ1АЛ РЕЛЬСОва О ПУТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества подбивки железобетонных шпал рельсового пути | 1982 |

|

SU1051149A1 |

| СПОСОБ ВСТРЯХИВАНИЯ РЕЛЬСОВОЙ ПЛЕТИ | 2011 |

|

RU2455413C1 |

| Подвижная шпалоподбивочная нивелировочная и рихтовочная машина | 1983 |

|

SU1409135A3 |

| Устройство для измерения температуры | 1978 |

|

SU866420A1 |

| СПОСОБ ШИЛКИНА ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ И МАШИНА ШИЛКИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2007 |

|

RU2342481C1 |

| МАШИНА ДЛЯ ПУТЕВЫХ РАБОТ | 2008 |

|

RU2379401C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2427682C1 |

| СПОСОБ ДЛЯ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 1999 |

|

RU2187593C2 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2468136C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 2009 |

|

RU2392365C1 |

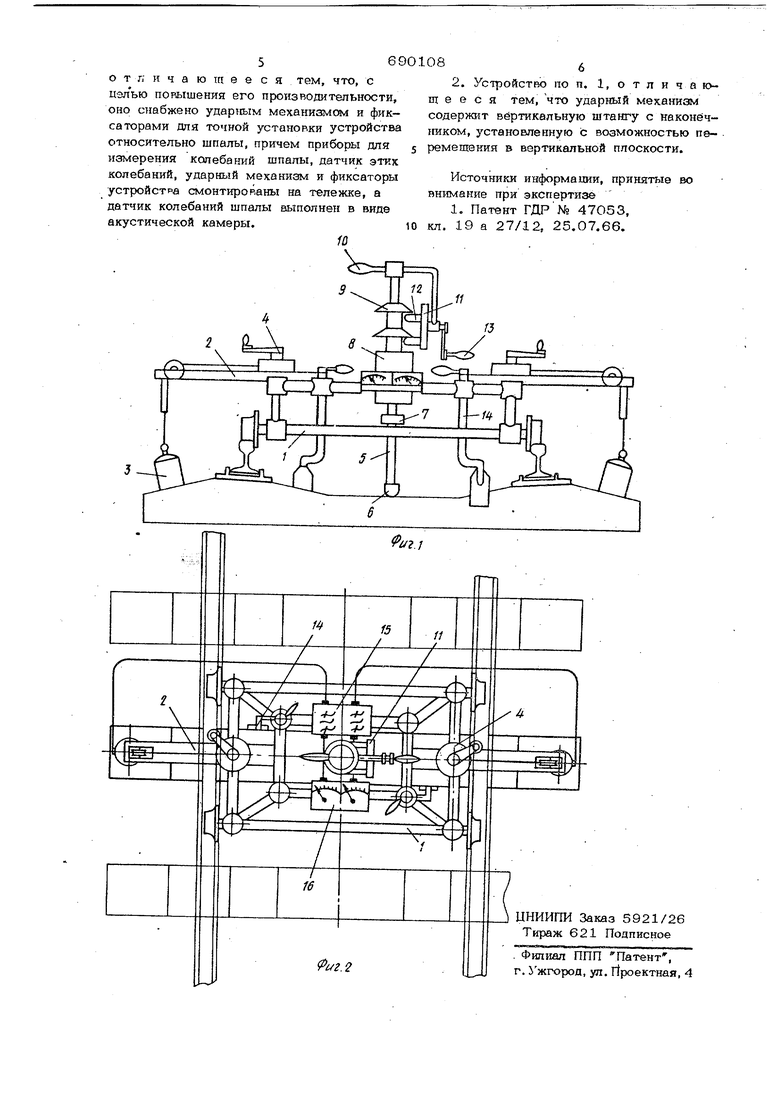

Изобретение относится к области железнодорожного транспорта, в частности, к измерительной технике неразрушающего контроля качества подбивки железобетонных шпал в пути и условиях текущего содержания, ремонтов и строительства НОРЫ железнодорожных линий. Известно устройство для контроля качества подбивки железобетонных шпал рельсового пути, содержащее приборы для измерения колебаний шпалы и датчик этих колебаний l Недостатком устройства является слож ность измерений и эксплуатации измерительных устройств. Для прикрепления к шпале акселерометра (вибродатчика) необходимо обеспечивать надежный контакт с поверхностью исследуемой шпалы. Для этой цели используют клееболтовое соединение, что в полевых условиях измерений качества подбивки шпал сопряжено с боль шими трудностями и Еэтияат на производительность работ. Недостатками являются большой вес устройства и необходимость переноса его вручную от шпалы к шпале, а также принадлежность его к устройствам для вибрационных измерений, которые невозможно применять для анализа звуковых колебаний шпалы и измерения уровня звукового давления ударного шума. Эти, недостатки ведут к снижению производительности устройства. Цель изобреа ния - повышение его производительности. Для достижения этой цели предлагаемое устройство снабжено ударным механизмом и фиксаторами для точной установки его относительно шпалы, причем приборы для измерения колебаний шпалы, датчик этих колебаний, ударкый механизм и фиксаторы устройства смонтированы на телеткке, а датчик колебаний шпалы выполнен в виде акустической камеры; ударный механизм содержит вертикальную штангу с наконечником, установленную .с возможностью перемещения в вертикальной плоскости. На фиг, 1 изображен общий вид описываемого устройства; на фиг. 2 - то же, тш в плане. Устройство для контроля качества подбивки железобетонных шпал рельсового пути содержит путевую тележку 1, в сред неК части которой жестко закреплены балки 2, по концам которых при помощи тросиков закреплены акустические камеры 3, представляющие собой рупоры, внутри кот рых расположены измерительные микрофоны, воспринимающие звукон ые сигналы, передаваемые шпалой и преобразующие их электрические сигналы. С конца тросики запасованы на барабанах механизмов подъема 4. В центре тележки смонтирован ударный механизм, состояитй из штанги 5 со съем ным наконечником 6 в нижней части. На штанге укреплен жестко ограничительный упор 7, выше которого расположен подвижный груз 8 с втулкой, снабжен ной смещен Сз1ми друг относительно друга дисками 9. В верхней части штанги укреплены рукоять 10 и ручной привод, состоящий из ведомого диска 11 со штырями 12, взаимодействующими в процессе подъема с грузом до момента сброса его с требуемой высотъ. Для врапдания ведомого диска привода служит рукоятка 13. На тележке установлены фиксаторы 14 для точной установки устройства относительно шпалы, приборы для измерения колебаний шпалы, включающее фильтры 15 и индикаторы 16, электрически соединенные с акустическими камерами 3. Питание приборов осуществляется от батареи постоянного тока. Использование устройства по контролю качества подбивки шпал осуществляется следующим образом. Над проверяемой шпалой устанарливают тележку 1 и закрепляют ее с помощью фиксаторов 14. Опускают штангу 5 из транспортного положения в рабочее, при котором наконечник 6 опирается на шпалу. После чего, поочередно вращая рукоятку механизма подъема 4, опускают акустические 1самеры 3 до полной установки их на концах шпалы. Затем, вращая рукоятку 13 ручного природа, приводят во вращение ведомый диск 11 со штырями 12. При этом штыри поочередно поднимают груз 8 на требуемую высоту. За один полный оборо ведомого диска груз поднимается на высоту, которая требуется для производства фиксированного удара груза при его 08 адении, равную двойному расстоянию ежду Ш1Ъ1рями 12. После взаимодействия торого штыря с нижним диском 9 происодит расцепление их, и груз 8 свободнЬ адает, производя удар по шпале при паеню1 и ударении по ограничительному упоу 7, жестко закрепленному на штанге 5, ерез который удар передается на шпалу в ее средней части через упругий наконечик 6. При ударе в шпале возникает ударный структурный звук, воспринимаемый акустическими камерами 3, в которых он преобразуется в электрические сигналы. По электрической цепи сигналы поступают на фильтры 15, а затем на индикаторы 16. Происходит отклонение стрелок, и по велкчи- не отклонения их относительно тарировоч- : ных меток оценивают качество подбивки по обеим сторонам шпалы. Наконечник 6 рыполнен из упругого материала для того, чтобы при ударе по шпале не разрушалась верхняя поверхность ее. При износе наконечника может быть произведена его замена. Для этой цели наконечник выполнен съемным. Удар по шпале производится одиночный. После получения результатов контроля по данной шпале производят соответствукьщую отметку на ее поверхности или на рельсе. Акустические камеры 3, штангу 5, поворотно-подъемные захваты 14 переводят из рабочего положения в транспортное и перекатывают тележку для установки ее в требуемом положении на другую шпалу, а затем повторяют перечисленные выше операции в той же последовательности. Технико-экономическая эффективность предлагаемого устройства заключается в возможности контроля качества подбивки шпал в пути с применением простой и надежной в работе аппаратуры, позволяющей повысить производительность работы при измерениях и применять устройство на текущем содержании, при ремонтах и строительстве пути. Устройство можно использовать также для сравнительной оценки эффективности работы шпалоподбивочных и уплотнительных машин. Формула изобретения 1. Устройство для контроля качества подбивки железобетонных шпал рельсового пути, содержащее приборы для измерения колебаний шпалы и датчик этих колебаний.

Авторы

Даты

1979-10-05—Публикация

1977-07-04—Подача