2. Устройство по п. 1, о т п и ч а ю-. на раме тележки и соединенными с щ е е с я тем, что оно снабжено запи-приборами для измерения колебаний

сываюшими приборами, установленнымишпал.

1О51149

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества подбивки железобетонных шпал рельсового пути | 1977 |

|

SU690108A1 |

| Устройство для отвертывания гаек закладных болтов рельсошпальной решетки железнодорожного пути | 1983 |

|

SU1081256A1 |

| Подвижная шпалоподбивочная нивелировочная и рихтовочная машина | 1983 |

|

SU1409135A3 |

| Машина для подбивки шпал | 1959 |

|

SU124962A1 |

| СПОСОБ ШИЛКИНА ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ И МАШИНА ШИЛКИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2007 |

|

RU2342481C1 |

| МАШИНА ДЛЯ ПОДБИВКИ И ВЫПРАВКИ ПУТИ | 1972 |

|

SU340194A1 |

| Путевая машина | 1977 |

|

SU734330A1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| Устройство для определения состояния железнодорожного пути | 1982 |

|

SU1081257A1 |

| Машина для выправки пути по уровню | 1958 |

|

SU121807A1 |

1.УСТРОЙСТВО ДЛЯ КОНТРСЛЯ КАЧЕСТВА ПОДБИВКИ ЖЕЛЕЗОКTOHbiblX ШПАЛ РЕЛЬСОВОГО ПУТИ, содержащее перемещающуюся по пути те- пежку, смонтированные на ней приборы цпя измерения копебаний шпап, соединенные с датчиками, которые выпопнены в виде акустических камер, ударный механизм, включакхций штангу и подвижный от рукоятки механизм подъема груза, отличающееся тем, что, с , цепью повышения производительности путем обеспечения непрерывного движения тепежки, механизм подтзема груза снабжен горизонтапьно установпенным кпешевым захватом, щарийрно закреппенным на раме тепежки с возможностью поворота в вертикапьной ппоскости, причем концы рычагов захвата смонтированы на рукоятке механизма подъема и подпружинены один относительно другого, а кпещи захвата установлены с возможностью взаис € модействия с упором,закреппенным на СЛ щтанге. СП И со

Изобретение относится к жблеанодорожному трансп(ту, в частности к.измеритепьным устройстъвм, предназначенным цпя «сонтропя качества подбивки железрбетониык шпал в пути в условиях текущего сен аержаниа и ремонтов железнодорожных пиний

Известно устройство для контроля качества подбивки железобетонных шпал рель.совоРопутн, содержащее путевую тележку, смонтированные на ней приборы цПя из мерения колебаний шпап, соединенные с датчиками, которые выполнены в виде акустических камер, уцррный механизм, включаклдиА штангу и подвижный от рукоятки механизм подъема груза Щ

Недостатком устройства является низкая гроизводительность работы в 1фоцессе производства ударов и при замере колебаний на каждой шпале. Остановка тележ КИ| установка 4иксаторов и их закрепление установка датчиков на концах шпалы, производство удара по шпапе, а затем приведение перечисленных элементов в исходное положение и повторение этих операций на соседней по ходу шпале занимает много времени.

Цель изофетения - повышение производительности путем обеспечения непрерывного движения тележки вдоль пути,

Поставленная цель достигается тем, что в устройстве для контроля качества подбивки железобетонных шпал рельсового пути, содержащий перемешаюцуюся по пути тележку, смонтированные на ней прибс ы для измерения колебаний шпал, соединенные с датчика ми, которые выполнены в виде акустических камер, ударный механизм, включающий штангу и подвижный от рукоятки механизм подъема ГРУза, последний снабжен горизонтально установленньгм клещевым захватом, шарнирно закрепленным на раме тележки с возможностью поворота в вертикальной плоскости, причем концы рычагов захвата смонтированы на рукоятке механизма подъёма и подпружинены один относительно другого, а клеши захвата установлены с возможностью взаимодействия с упором, закрепленным на штанге.

Кроме того, устройство снабжено записывающими приборами, установленными на раме тележки и соединеннь1ми с приборами для измерения колебаний шпал.

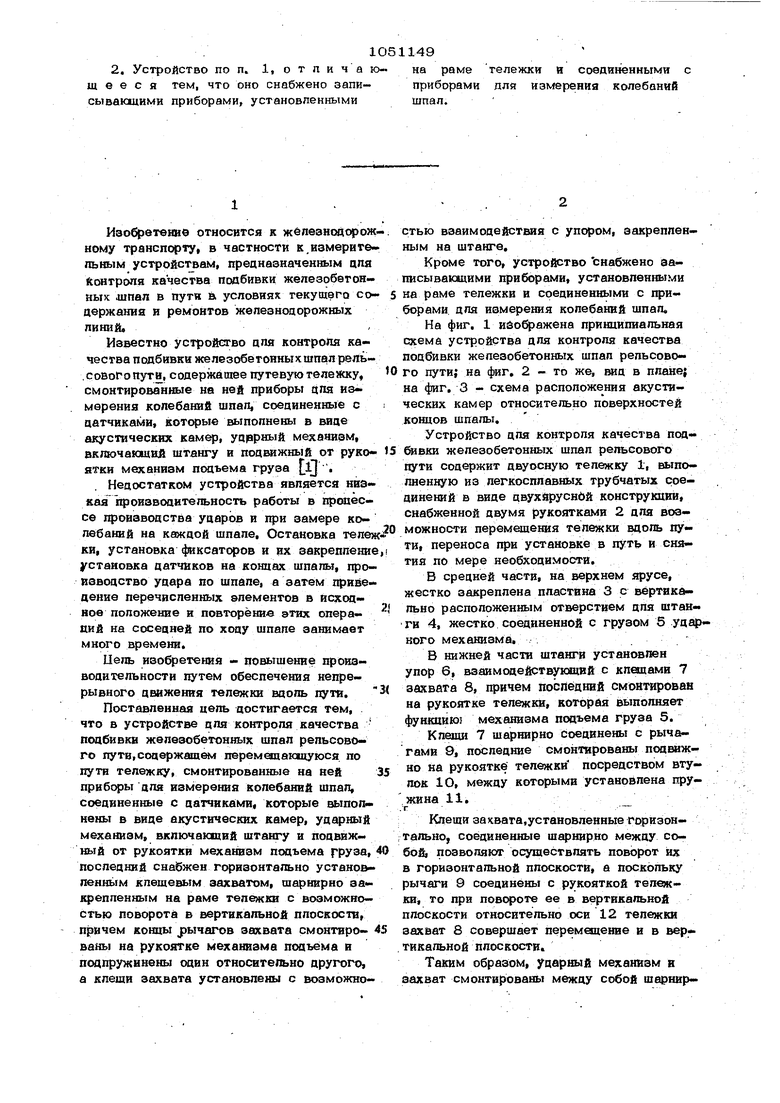

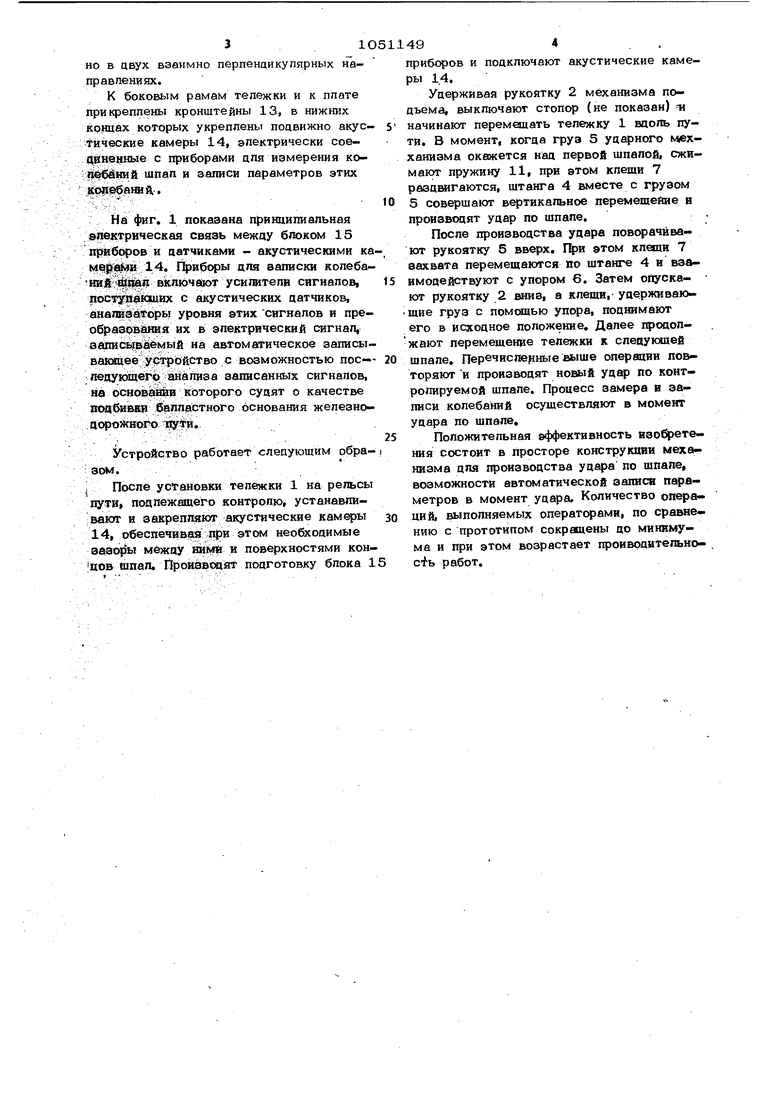

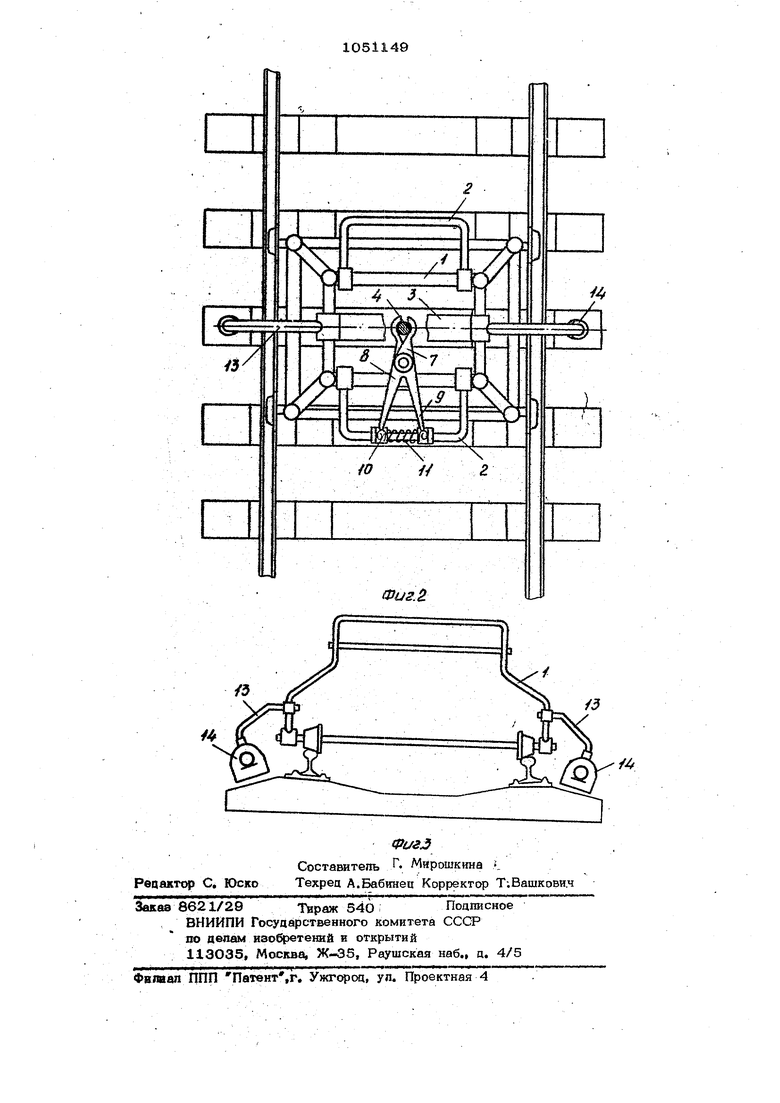

На фиг. 1 ибофажена принципиальная схема устройства для контроля качества подбивки железобетонных шпал рельсового пути; на фиг. 2 - то же, вид в плане} на фиг. 3 - схема расположения акустических камер относительно поверхностей концов шпалы.

Устройство для контроля качества псд&1ВКИ железобетонных шпал рельсового пути содержит двуосную тележку 1, выполненную из легкосплавных трубчатых соединений в виде двухйруснбй конструкции, снабженной двумя рукоятками 2 для возможности перемешещя тележки вдоль пути, переноса при установке в путь и снятия по мере необходимости.

В средней части, на верхнем ярусе, жестко закреплена пластина 3 с вертикально расположенным отверстием для штанги 4, жестко соединенной с грузом 5 уданого механизма.

В нижней части штанги устанстпен упор 6, взаимодействующий с клешами 7 захвата 8, причем последний смонтирован на рукоятке тележки, которая выполняет функцию механизма подъема груза 5.

Кпеши 7 шарнирно соединены с рычагами 9, последние смонтированъ подвижно на рукоятке тележки посредством втулок 10, между которыми установлена пружина 11.

,П. --.

Клеши заквата.установленные горизонтально, соединенные шарнирно между собой позволяют осуществлять поворот их в горизонтальной плоскости, а поскольку рычаги 9 соединены с рукояткой тепежки, то при повороте ее в вертикальной плоскости относительно оси 12 тележки захват 8 совершает перемещение и в вертикальной плоскости.

Таким образом, ударный механизм и захват смонтированы между собой шарнир31но в авух взаимно перпенцикупярных на- правлениях. К боковым рамам тепежки и к плате прикреплены кронштейны 13, в нижних концах которых укреплены подвижно акус тйческие камеры 14, электрически соединенные с приборами цпя измерения когюббний шпал и записи параметров этих копвбвнвй,. На фиг. 1 показана гфинципиальная апектрическая связь межау блоком 15 п(Я1боров и аатчиками - акустическими к 14. Цриборы Ц1Ш записки колеба нийШЩп включают усиштелв сигналов, поступающих с акустических датчиков, анализаторы уровня этих сигналов и преобразования их в электрический сигнал, залис таемыЁ на автоматическое записы вакяцее устройство с возможностью пос- ледуюшего анализа записанных сигналов, на основан ай которого судят о качестве подбиШЕЯ балластного основания железнодсфозкного пути. Устройство работает следующим обра После установки тележки 1 на рельсы пути, подлежащего контролю, устанавли|вают и закрепляют акустические 14, обеспечивая при этом необходимые ааао{)Ы между нимв и поверхностями кон цов шпап. Произвоаят поаготовку блока 1 494 приборов и подключают акустические камеры 14. Удерживая рукоятку 2 механизма подъема, выключают стопор (не показан) и начинают перемещать тепежку 1 вдоль пути. В момент, когда груз 5 уд«фного м/екханизма окажется над первой шпалой, сжимают пружину 11, при этом клеши 7 раздм Гаются, штанга 4 вместе с грузом 5 совершают вертикальное перемещение н произвхщят удар по шпале. После производства удара поворачивают рукоятку 5 вверх. При этом клеши 7 захвата перемещаются iao штанге 4 и взаимодействуют с упором 6. Затем спуска- ют рукоятку 2 вниз, а клещи, удерживающие груз с помощью упора, поднимают его в исходное положение. Далее хфодолжают перемещение тележки к следующей шпале. Перечисленные вь1ше операдии повторяют и производят новый удар по контролируемой шпале. Процесс замера и записи колебаний осуществляют в момент удара по шпале. Положительная эффективность иаофете- ния состоит в просторе конструкции механизма для производства удара по шпапе, возможности автоматической записи параметров в момент удара. Количество операций, выполняемых операторами, по сравнению с прототипом сокращены до минимума и при этом возрастает проиврдительноcib работ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-30—Публикация

1982-07-05—Подача