количество окислов азота, выделяющихся в процессе производства катализатора на стадии прокаливания (400 кг на 1 т катализатора). Кроме того, нанесение 26 вес. % СиО на y-AljOs из насыщенного раствора (65%-иый раствор) азотнокислой меди требует устройств для упаривания 35%-ного раствора, вы.пускаемого промыщленностью, или растворения окиси меди в азотной кислоте, что усложняет технологию и повышает стоимость катализатора.

iFIoHCK нутей создания медноалю.моокиспого катализатора, лиигенного указанных недостатков, предусматривает, во-первых, использование в качестве сырья соли меди, не дающей вредных выбросов при прокаливании катализатора, взамен азотнокислой и, по-вторых, на основе уже существующей промышленной технологии производства катализатора ИК-12-1 максимально возможное снижение содержания окиси меди в готовом катализаторе без ухудшения его каталитических свойств. .Последнее дает экономию дефицитной азотнокислой соли

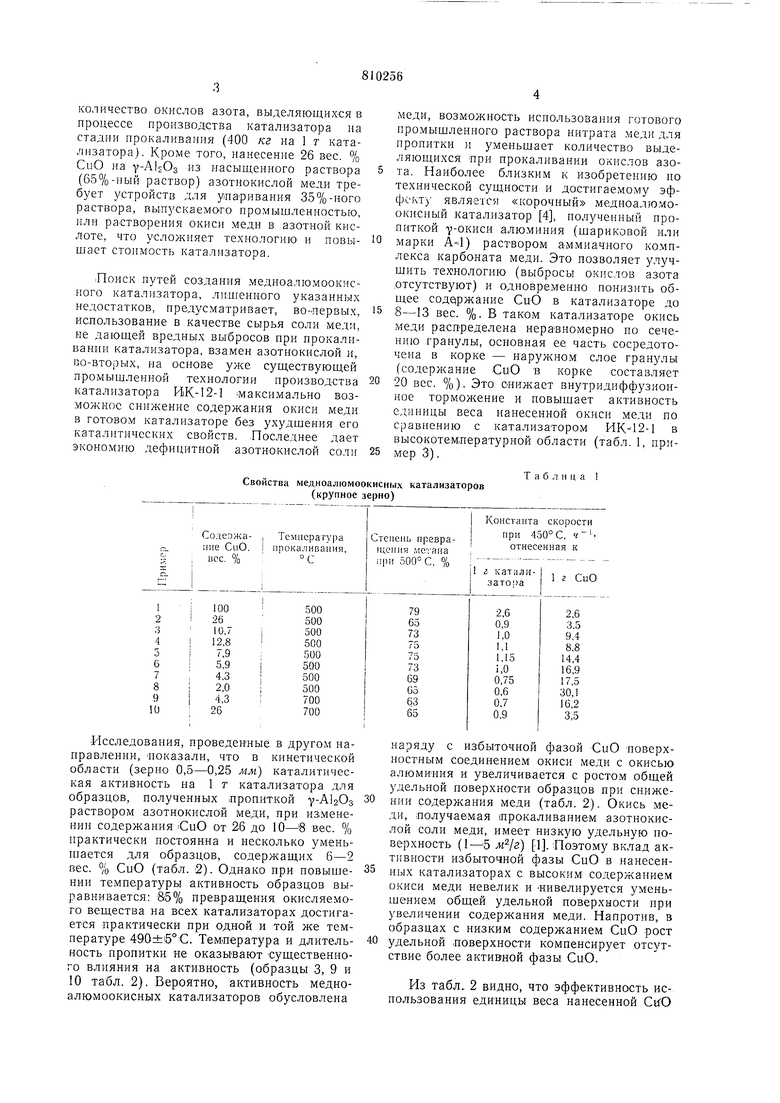

Свойства медноалюмоокисных катализаторов (крупное зерно)

меди, возможность использования готового промышленного раствора нитрата меди для иропитки и уменьшает количество выделяющихся при прокаливании окислов азота. Наиболее близким к изобретению но технической сущности и достигаемому эффекту является «корочный медноалюмоокисный катализатор 4, полученный пропиткой Y-OKHCH алюминия (шариковой или

марки А-1) раствором аммиачного комплекса карбоната меди. Это позволяет улучшить технологию (выбросы окислов азота .отсутствуют) н одновременно нонизить общее содержание СиСЗ в катализаторе до

8-13 вес. %. В таком катализаторе окись меди распределена неравномерно по сечению гранулы, основная ее часть сосредоточена в корке - наружном слое гранулы (содержание СиО в корке составляет

20 вес. %). Это снижает внутридиффузионное торможение и повыщает активность единицы веса нанесенной окиси меди по сравнению с катализатором ИК-12-1 в высокотемлературной области (табл.1, иример 3).

Т а блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окисного меднотитанового катализатора | 1978 |

|

SU787082A1 |

| Способ получения катализатора для очистки отходящего газа | 1977 |

|

SU707598A1 |

| Способ получения железомедноокисного катализатора | 1976 |

|

SU609549A1 |

| Способ получения катализатора для очистки выхлопных газов двигателей внутреннего сгорания | 1978 |

|

SU780879A1 |

| Катализатор для процесса воздушно-кислородной конверсии метана | 1982 |

|

SU1097369A1 |

| Катализатор для химических процессов, например,для синтеза метанола | 1974 |

|

SU570392A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Катализатор для очистки газовых выбросов от вредных примесей | 1980 |

|

SU959820A1 |

| Катализатор для очистки газов от окиси углерода | 1982 |

|

SU1121032A1 |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

Исследования, проведенные в другом направлении, тюказали, что в кинетической области (зерно 0,5-0,25 мм каталитическая активность на 1 т катализатора для образцов, полученных лропиткой раствором азотнокислой меди, при иаменевин содержания СиО от 26 до 10-8 вес. % практически постоянна и несколько уменьшается для образцов, содержащих 6-2 вес. % СиО (табл. 2). Однако при повыщении температуры активность образцов выравнивается: й5% превращения окисляемого вещества на всех катализаторах достигается практически при одной и той же температуре 49.0±б°С. Темлература и длительность пропитки не оказывают существенного влияния на активность (образцы 3, 9 и 0 табл. 2). Вероятно, активность медноалюмоокисных катализаторов обусловлена

наряду с нзбыточной фазой СиО поверхностным соединением окиси меди с окисью алюминия и увеличивается с ростом общей удельной поверхности образцов при снижении содержания меди (табл. 2). Окись меди, получаемая (прокаливанием азотнокислой соли меди, имеет низкую удельную поверхность ( ) 1. Поэтому вклад активности избыточной фазы СиО в нанесенных катализаторах с высоким содержанием окиси меди невелик и нивелируется уменьшением общей удельной поверхности цри увеличении содержания меди. Напротив, в образцах с низким содержанием СиО рост удельной .поверхности компенсирует отсутствие более активной фазы СиО.

Из табл. 2 видно, что эффективность использования единицы веса нанесенной CtfO

в этих образцах существенно увеличивается по сравнению с катализатором ИК-12-1.

Исследова1ние активности низкопроцентных образцов, используемых во внутридиффузиоппой области (в виде крупных зерен), показало (табл. 1, примеры 4-8), что при 500°С независимо от состава достигается примерно одна и та же степень превращения окисляемого вещества, а именно 65- 70%, т. е. такая же, как и для катализаторов ИКт12-1 (пример 2) и корочного (пример 3). Активность единицы веса нанесенной меди при этом возрастает.

Таким образом, использование низкопроцентных медноалюмоокисных катализаторов эффективно как в кинетической, так и во внутридиффузионной области при высоких тем1пературах. Кинетические зависимости .показывают, что лроцесс окисления на этих катализаторах идет с больщей по сравне«ию с массивной окисью меди и катализатором ИК-12-1 энергией активации, и повыщение температуры .процесса способствует выравниванию активности высоко- и низкопроцентных образцов.

Однако основным недостатком известного катализатора является относительно низкая активность единицы веса окиси меди, так, например, константа скорости реакции превращения метаиа при 450°С, отнесенная к 1 г СиО, равна ву8-9,4.

Целью изобретения является повыщение активности единицы веса окиси меди.

Для достижения .поставленной цели предложен катализатор для очистки газовых выбросов от вредных примесей, содержащий окись меди на окиси алюминия при следующем соотношении компонентов, вес. % : окись меди 2-7,9, окись алюминия остальное.

Отличительным приз.наком изобретения является соотнощение ком понентов.

Катализатор согласно изобретению по сравнению с известным обладает повышенной активностью единицы веса окиси меди. Так, например, константа скорости реакции превращения метана .при 450° С, отнесенная к 1 г СиО, составляет 14,4-.30,1.

Методика получения нанесенных образцов заключается в следующем: носитель у-А12Оз пропитывают по влагоемкости раствором азотнокислой меди расчетной концентрации при комнатной температуре в течение 30 мин (для отдельных образцов см. табл. 2), сущат при 100-i20°C в течение i сут. и прокаливают при заданной температуре в течение 2 ч (прокаливание в течение б ч не изменяет свойств катализаторов).

.В табл. 1 приведены лримеры 1-3, 10 известных катализаторов, а также образцов предлагаемого катализатора (примеры 5- 9), исследованных в виде крупных гранул, наиболее часто используемых в промыщлснности.

Пример 1. Образец массивной (без носителя) окиси меди 2, прокаленной при 500° С в течение 2 ч.

.Пример 2. Образец промышленного катализатора ИК-|12-1 3 с содержанием 26 вес. % СиО, прокаленный при 500° С в течение 2 ч.

Пример 3. Образец корочного катализатора с содержанием 10,7 вес. % СиО на 4, прокаленный при 500° С в течение 2 ч.

Пример 4. Гранулы .носителя А120з, предварительно высушенные в течение 6 ч при 110° С, пропитаны по влагоемкости раствором азотнокислой меди с концентрацией из расчета 12,8 вес. % СиО в готовом катализаторе. Продолжительность пропитки 30 мин, температура - комнатная. Сущат при 100-120° С в течеluie i сут. прокаливают при 500° С в течение 2 ч.

Пример 5. Аналогичен примеру 4. Отличие состоит в том, что содерн ание СиО в готовом катализаторе 7,9 вес. %.

in р и м е р 6. Аналогичен примеру 4. Отличие состоит в том, что содержание СиО в готовом катализаторе 5,9 вес. %.

Пример 7. Аналогичен примеру 4. Отличие состоит в том, что содержание СиО в готовом катализаторе 4,3 вес. %.

.П р и мер 8. Аналогичен примеру 4. Отличие состоит в том, что содержание СиО в готовом катализаторе 2 вес. %.

Пример 9. Аналогичен примеру 7. Отличие состоит в том, что катализатор прокаливают при 700° С в течение 4 ч.

При:мер 10. Аналогичен примеру 2. Отличие состоит в том, что катализатор прокаливают при 700° С в течение 4 ч.

Каталитическая активность всех исследуемых образцов была испытана в отнощении реакции окисления метана, выбранной в качестве модельной реакции на том основании, что катализаторы, окисляющие метан - самый устойчивый из углеводородов, являются высокоактивными и в других реакциях, например окисления водорода, с той лищь разницей, что окисление метана происходит .при более высоких тем1пературах. .Испытания проводят в проточно-циркуляционной установке при атмосферном давлении. Активность характеризуют температурой (°С) достижения заданной степени превращения метана (табл. 2) или степенью превращения метана при заданной температуре (табл. 1), а также константой скорости при 450° С. рассчитанной по уравнению лервого порядка относительно .метана. Начальная концентрация метана в кислороде составляет 1 об. %. Скорость потока газовой смеси 10 л/ч, скорость циркуляции 600 л/ч. Навеска катализатора 1 г, зерно 0,5-0,25 мм (табл. 2) и гранулы диаметром 4-6 м-м, длиной 4-8 мм (табл. 1).

Свойства медноалюмоокисных катализаторов (зерно 0,5-0,25 мм) И р и меча н и е. Для всех образцов прокаливание п Формула изобретения Катализатор для очистки газовых выбросов от вредных примесей, содерлсащий окись меди на окиси алюминия, о т л и ч а ющийся тем, что, с целью повышения активности единицы веса окиси меди, катализатор содержит компоненты в следующем окись меди 2-7,9, соотношении, вес. окись алюминия остальное. Источники информации, принятые во внимание при экспертизе:

Т а б л и ц а 2 ° С. 1.Томас Ч. Промышленные каталитические процессы и эффективные катализаторы. М., «Мир, 1973, с. 173-175. 2..А-вторское свидетельство СССР .1 60954Э, кл. В 01 J 37/02, 1977. 3.Авторское свидетельство СССР Л -256736, кл. .В 01 J 23/70, 1969. 4.Авторское свидетельство СССР по заявке № 2469226/23-04, кл. В 01 J 23/72,. 1977 (прототип).

Авторы

Даты

1981-03-07—Публикация

1978-12-22—Подача