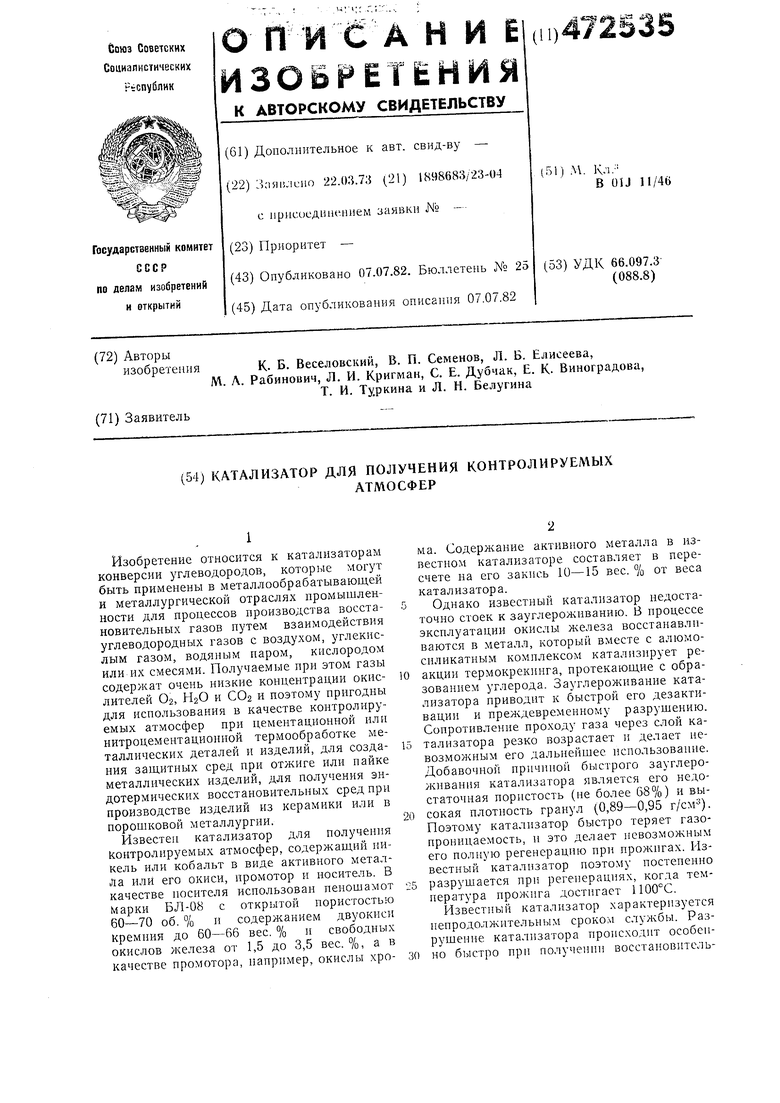

Изобретение относится к катализаторам конверсии углеводородов, которые могут быть применены в металлообрабатывающей и металлургической отраслях промышленности для процессов производства восстановительных газов путем взаимодействия углеводородных газов с воздухом, углекислым газом, водяным паром, кислородом или их смесями. Получаемые ири этом газы содержат очень низкие концентрации окислителей Ог, П2О и С02 и поэтому нригодны для использования в качестве контролируемых атмосфер при цементационной или нитроцементациониой термообработке металлических деталей и изделий, для создания защитных сред при отжиге илн пайке металлических изделий, для получения эндотермических восстановительных сред цри производстве изделий из керамики или в порошковой металлургии. Известен катализатор для получения Контролируемых атмосфер, содержащий никель или кобальт в виде активного металла или его окиси, промотор и носитель. В качестве носителя использован пеношамот Марки БЛ-08 с открытой пористостью 60-70 об. ц содержанием двуокиси кремния до 60-66 вес. % и свободных окислов железа от 1,5 до 3,5 вес. 7о: качестве промотора, например, окислы хрома. Содержание активного металла в известном катализаторе составляет в пересчете на его закись 10-15 вес. % от веса катализатора. Однако известный катализатор недостаточно стоек к зауглеролчнванию. Б процессе эксплуатации окислы железа восстаиавливаются в металл, который вместе е алюмосиликатным комплексом катализирует реакции термокрекинга, протекающие с образованием углерода. Зауглероживание катализатора приводит к быстрой его дезактивации и преждевременному разрушению. Сопротивление проходу газа через слой катализатора резко возрастает и делает невозможным его дальнейшее использование. Добавочной причипой быстрого зауглероживания катализатора является его недостаточная пористость (не более 68%) и высокая плотность гранул (0,89-0,95 ). Поэтому катализатор быстро теряет газопроницаемость, н это делает невозможным его полную регенерацию ири нро.жигах. Известный катализатор иоэтому постепенно разрушается ири регенерациях, когда температура нрожнга достигает 1100°С. Известный катализатор характеризуется непродолжительным сроком слуЛСбы. Разрушение катализатора ироисходнт особенно быстро при нолученпп восстановительftbix атмосфер из природного или попутного газа, содержащего метан в количестве 90 об. %, а высшие нормальные гомологи метана (этан, пропан, бутан) суммарно в количестве более 10 об. %, и/или содержаидего пзомеры указанных гомологов в количестве более 2,0 об. %, п/или содержащего непредельные углеводороды в количестве более 0,4 об. %, и/или сероорганнческие соединения в количестве более 10 мг/н-М. Для использования указанного сырья известный катализатор практически пе прпгоден, так как разрушается через две-три недели после начала использования. Кроме этого, известный катализатор имеет низкую активность. Например, применение известного катализатора в прямоточных генераторах при воздушной конверсии указанного исходного газа не позволяет получать восстановительные газы с содержанием метана менее 0,1-0,8 об. %, двуокиси углерода менее 0,1-0,5 об. % и водяных паров менее той концентрации,которая соответствует точке росы -5°С. С целью повышения активности, сииженпя зауглероживаемости и увеличения срока службы катализатора предлагают в качестве промотора брать смесь у-окиси алюминия с одннм из окислов щелочноземельного металла II группы периодической снстемы, а в качестве носителя - круннопористую керамическую массу с объемной плотностью не более 0,55 г/см и открытой пористостью не менее 80 об. %, содержащую поры С радиусом более 75000 А в количестве более 85% от общего объема нор. Предпочтительно, чтобы при этом содержание активного металла в катализаторе составляло в пересчете на его закись 3-12 вес. % от веса катализатора. При этом весовое соотнощение содержания основного активного компонента и нромотирующнх окислов в предлагаемом катализаторе составляет МеО : у - АЬОз от 1,5 до 8,0, предпочтительно от 2,5 до 3,5; MeO:MgO от 1,5 до 30,0, или МеО : СаО от 3,0 до 60,0, или МеО: SrO от 3,0 до 80,0, или МеО.-ВаО от 3,0 до 100,0. По предлагаемому епособу в качестве носителя берут керамическую массу с содержанием двуокиси кремния не более 60 вес. %, окнси алюминия от 35 до 99,5 вес. %, окислов железа не более 2,0 вес. %, в том числе свободных окислов железа в количестве не более 0,8 вес. % в пересчете на FesO. Указанными свойствами обладают также керамические материалы, нанример ультралегковесные огнеупоры; шамотно-перлнтовый, щамотно-тальковый, муллитовый, корундовый и высокоглиноземный дистен-силлиманитовый. Поситель получить распиливанием готового Зльтралегковесного кнрннча на ° кубики с размером шнрины грани от 20 до 35 мм или непосредственно отливкой гранул в щликерных формах с носледующей их сущкой и обжигом при 1200- 1800 С. В любом случае керамическая геномасса носителя содержит небольшое количество примесей, например таких слабокислотных окислов, как TiO2 от 0,1 до 1,5 вес. % или ZrOa от 0,1 до 3,5 вес. %, которые не влняют существенно на работу катализатора. Присутствие в носителе таких основных окислов, как СаО в количестве от 0,2 до 6 вес. % или MgO в количестве от 0,3 до 8 вес. % желательно, так как улучшает стойкость катализатора к зауглероживанию. Катализатор предлагаемого состава активен, устойчив к образованию углерода, легко регенерируется, обладает длительным сроком службы. Он пригоден для переработки широкого диапазона газообразного углеводородного сырья, например, содержащего метан в количестве от 75 до 95 об. %, нормальные гомологи метана (до пронана включительно) в количестве от 5 до 25 об. %, и/или изомеры этих гомологов в количестве от 2,0 до 5,0 об. %, или непредельные углеводороды в количестве до 0,8 об. %, или сероорганнческие соединения в количестве до 20 мг/н-м. Катализатор позволяет получать восстановительные газы с содержанием остаточного метана 0,05-0,2 об. %, двуокиси углерода 0,05- 0,3 об. % и водяных паров менее той концентрации, которая соответствует точке росы -5°С, а также может быть применен для получения восстановительных газов с очень низким содержанием окислителей (точка росы от -5°С до -20°С). Пример 1. Катализатор готовят нроннткой носителя в растворе нитратов никеля, алюминия и кальция. Поситель получают распиливанием ультралегковесного шамотно-перлитового кирпича марки ШЛБ-0,4 на кубики 30-30-30 мм. Поситель имеет объемную плотность 0,37-0,40 г/см и открытую пористость 83-86 об. %, причем содержание пор с радиусом более 75000 А составляет не менее 90% от общего объема нор. Пропиточный раствор содержит на 1000 г воды 200 г нитрата никеля Ni(NO3)2-6n2O, 123 г нитрата алюминия Al(NO3)3-9 ПаО и 14,9 г нитрата кальция Са(КЮз)2 4 ПгО. После первой пропитки, сушки при 80- 20°С и прокалки при 400-500°С носитель повторно пропитывают, сущат и прокаливают при 500-550°С. Готовый катализатор имеет следующий состав, вес. %: 9,5-12,0 50,60--49,12 35,10-34,21

Окислы железа (в ересчете на

1,08-1,05 РегОз) в том числе свободные

0,27-0,26

окислы

железа TiOj

0,45 СаО 2,40-2,30 MgO

0,26

V (NaaO + KsO)

0,64-0,62 причем иаиесеиные каталитические окислы

в отношении NiO : 7 - А120з:

содержатся :СаО 3 1,0:0,2. Вместо закиси никеля катализатор может содерл-сать закись кобальта в тех же количествах.

Приготовлеииый катализатор 1меет удельную поверхность 10-15 , объемную плотность 0,48-0,52 г/см и открытую пористость 80-84 об. %. Его испытывают

экзоэндогенераторе при

в промышленном качестве исходного газа исиользованпн в

смеси, содержащей, об.

Ю

Параллельно в этих же условиях испытывают катализатор известного типа (носитель - пеношамот марки БЛ-0,8 с содержанием N40 6,2 вес. %; отнонюние NiO: :7 - А120з 3:1).

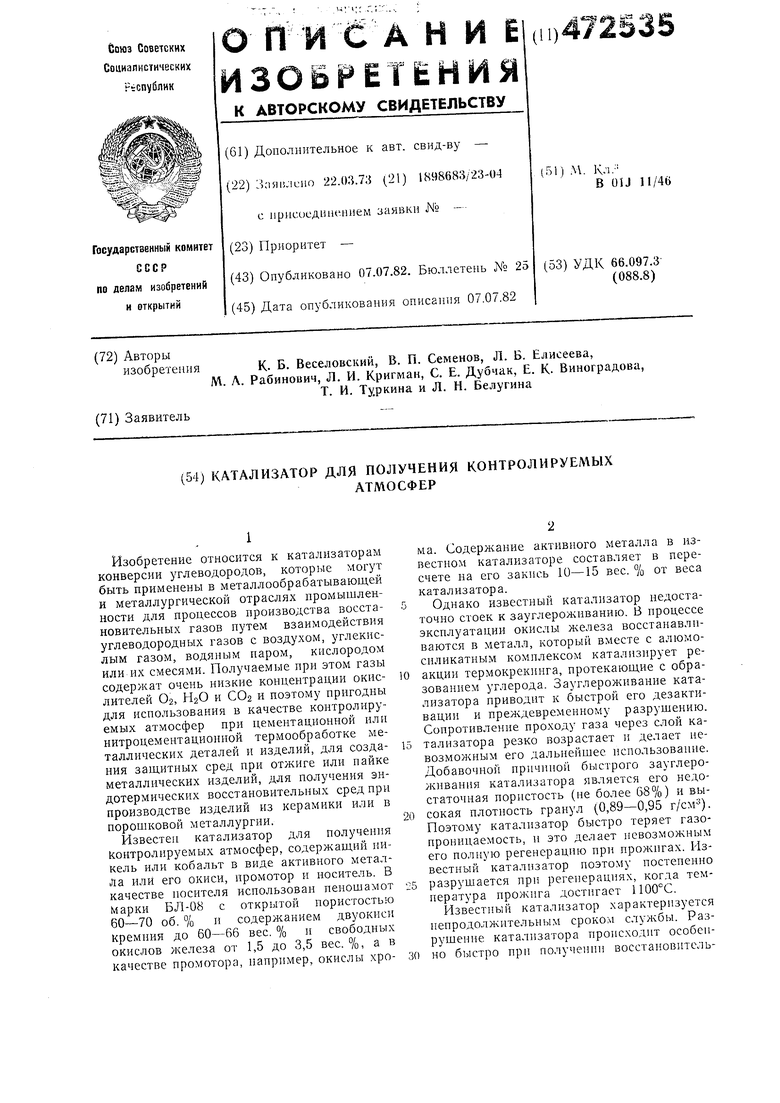

Результат1з1 испытания прнведепы в табл. 1.

Т а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА C-C И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2462306C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОБОГАЩЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДНЫХ ГАЗОВ МЕТАНОМ | 2014 |

|

RU2568810C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Способ приготовления блочного катализатора для воздушной конверсии метана | 1988 |

|

SU1577817A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU504326A1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2375114C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

Пример 2. В пропеллерную мешалку заливают воду из расчета 50% влажности шликера и засыпают шихту, состоящую из тонко измельченных 90 вес. % дистен-силлимаиита и 10 вес. % глины. Шликер перемешивают не менее 30 мин, после чего перекачивают его в горизонтальную лопастную мешалку, добавляют воду и полимер, стабилизируюш,ий пеномассу, например водную эмульсию абиетата натрия, в количестве от 0,2 до 0,8 вес. % к весу сухой шихты.

Перемешиванием в течение 15-20 мин получают поризованный шликер с объемным весом 0,55-0,58 г/см. Готовый поризованный шликер переливают в нижнюю лопастную мешалку, куда засыпают прокаленный перлитовый песок в количестве 13 вес. % от Веса сухой части пеномассы. ПеремешивйШ 5-10 мин, После чего получают пеномассу с объемным весом 0,50- 0,51 г/см и влалчностью . Готовую пеномассу разливают в алюминиевые штампованные формы с углублениями в виде усеченных конусов, поверхность которых смазывают машинным маслом. Сушат отлитые гранулы из сырой пеномассы сначала ири 40-45 С в течение 30 ч н затем при 115-120°С в течение 12 ч. Высушенный носитель с влажностью не более 1%

выбивают из форм, направляют на прокалку в туннельную печь при 1250°С с выдержкой при этой температуре не менее 4 ч. Прокаленный носитель обкатывают во врашаюш,емся барабане в течение 10-

15 мин для снятия верхней плотной корки. Готовый носитель имеет форму усеченных конусов с размерами D 30 мм, d 20 мм, L 30 мм. Плотность гранул носителя 0,36- 0,40 г/см, а открытая пористость 85- 87 об. %, причем содержание пор с радпусом более 75000А составляет не менее 85% от общего объема пор. Носитель пропитывают в растворе, содержащем на 1000 г вол1)1 300 г нитрата никеля Ni (КЮз)2-6 HvO, 188 г нитрата алюминия AUNOsjs ЭНгО и 21,6 г питрата кальция Са (NOs)-41420 или 63,7 г нитрата магния Mg (N03)2-бНоО. После одной нропитки, сушки при 80-120°С и прокалки прп 500-550°С готовый катализатор имеет состав, вес. %: NiO5,70-8,00 SiOa34,90-34,04 АЬОз53,75-52,50 Окислы железа (в пересчете на РезОз)1,13-I,О в том чпсле свободные окислы железа- 0,3 СаО-0,28 MgO0,47-0,46 Zrbo2.64-2,57 TiO,0,94-0,92 S(Na7O + )0,19-0,17 причем нанесенные каталитччеекие окислы содержатся в отношении N10 - А12Оз :СаО 3: 1.0:0,2. Приготовленный указанн1-м образом катализатор имеет удельную поверхность 12-18 , объемную плотность 0,45- 0,50 г/см- и открытрую пористость 82- 85 об. %. Этот катализатор можно нсноль зовать для получения контролируемой ат мосферы путем воздуплной конверсии углеводородного газа, содеожащего 85- 90 об. % MeTaFia, 10-15 об. % нор мальных гомологов метана (этан и про пан), 2-3 об. % изопоопана, и/или 0,4- 0,6 об, % непоедельных углеводородов и/или 10-12 мг/н м соединепий серы. При темнеоатуре 1020-1060°С и исполь зовянин указанного исходного газа в смеси с ВОЗДУХОМ (отнонление воздух: газ 2,5-2,8) получают газ следующего соста ва, об. %: СОг0,03-0,10 ОоОтсутствует ГО20-22.5 И.39,0-42,1 СН,0.05-0,10 NOОстальное причем содержаниев;гаг1 в получаемом газе соответствуетточке росы от О т - . Сопротивление слоя катализатора пр выходе ira лстойчпвый режим пяботьг н превыплает Ь О-200 мм вод. от Катализа тор выдерживает временные повышени температуры: при прожиг ДО 1100- ,1150°С - .. 1Тзвест,11ЫЙ катализатор для использоваия в этих условиях не пригоден. Пример 3. Носитель в виде параллеепипедов 30 30 О мм получают распинванием ультралегковесного пенокорунда а с пранхающимся алмазным дисом. Готовый носитель имеет объемную лотность 0,5-0,52 г/смз, открытую порисость 82-85 об, %, причем содержание рунных пор с радиусом более 75000 А оставляет не менее 95% от обн1его объема ор, Каталнзатор готовят пропиткой в распг)по нитратов пикел5т, алюминия и строния (или бария). На 1000 воды берут .5 г Ni(N04)-6H,0, 142 г А1(ЫОз)з9 НЮ п 19,7 г 5г(МОз)2 или 3,3 г а(ЫОз)5, После пропитки, сушки при 0-ПО°С и прокалки при 450-500°С гоо1зь|й Каталнзатор имеет следующий сосав, вес, %: NiO5,0-7,0 SiO,0,57-0,56 АЬО.З93,07-91,08 Окислы же.,1еза (в пересчете на FegO.OНе более 0,2 SrO (нлч ВаО)0,8-1,2 СаОНе более 0,14 MgOНе более 0,05 У, (NaaO + КзО)Не более 0,19-0,18 нричем нагесе П1ые каталитические окислы содержатся о отношении NiO : 7 - АЬОз: : SrO 3:1:0,5 или NiO :-у - АЬОз: РаО 3:1 :0,25, Прнготовленный указанным образом катализатор имеет удельную поверхность 0,5-3 , объемнзю плотность 0,59- 0,63 г/см и открытую пористость 80-83 об, %, Такой катализатор может быть использован как в эндотермических прямоточных генераторах, так и в эндотермнческих генераторах для получения контролируемых атмосфер с точкой росы от -5 до -20°С, Катализатор устойчив к зауглероживанию, легко регенерируется при прожигах, причем не разруптается при перегревах до П5°С. Срок службы катализатора может достигать 18-24 месяца. Пример 4, Катализатор готовят пропиткой носителя в растворе нитратов никеля, я,дюмчния п магния. Носитель получают распиливанием ультралегковесного глигго: рмного огнеупора па кубики с разЛТерами 20-20-25 мм. Носитель имеет сле.-юшнй состав, вес, %: AUO,98,5-99.5 СяО0,6-0,8 SiO.0,2-0,4 Остальные примеси в виде следов. Объемная плотность носителя равна 0,38-0,48 г/смз, а открытая пористость

80-85 об. %, причем содержание пор с рао

диусом более 75000 А составляет 86% от общего объема пор.

Носитель пропитывают в растворе солей, содержащем па 1000 г воды 150 г нитрата никеля Ni(N03)2-бНгО, 113 г А1(ЫОз)з9Н20, 24,5 г Mg (N03)2 6Н2О. После одной пропитки, сущки при 100-120°С и прокалки при 500°С готовый катализатор содержит 3,0-4,0 вес. % NiO, причем нанесенные окислы содержатся в отнощении NiOiY -AbOsiMgO 2,5:1,0:0,25.

Приготовленный по этой технологии катализатор имеет удельную поверхность 1,5-5,0 , объемную плотпость 0,52- 0,56 г/см- и открытую пористость 78-80 об. %.

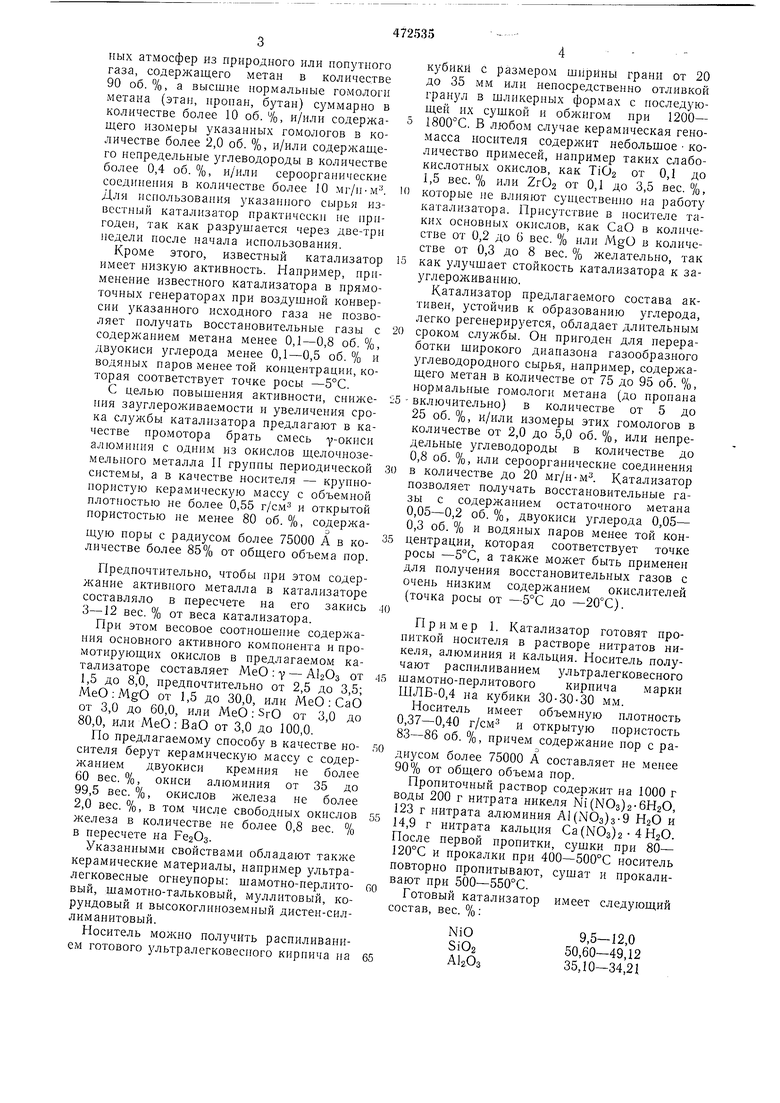

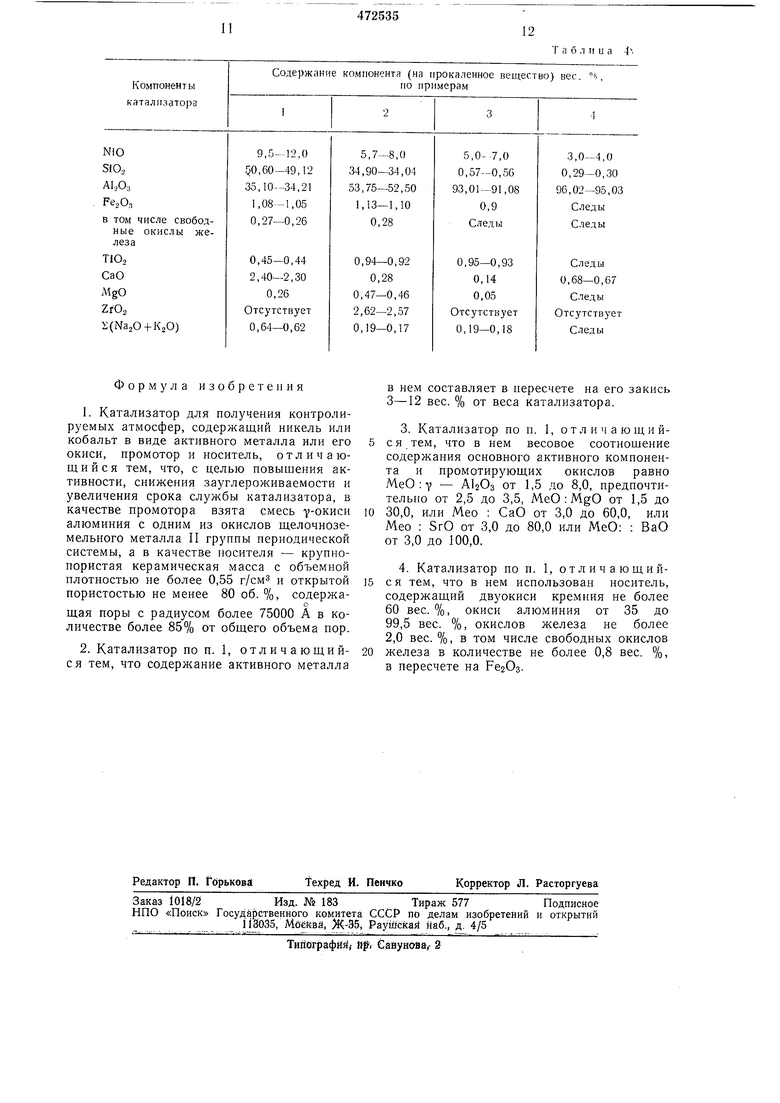

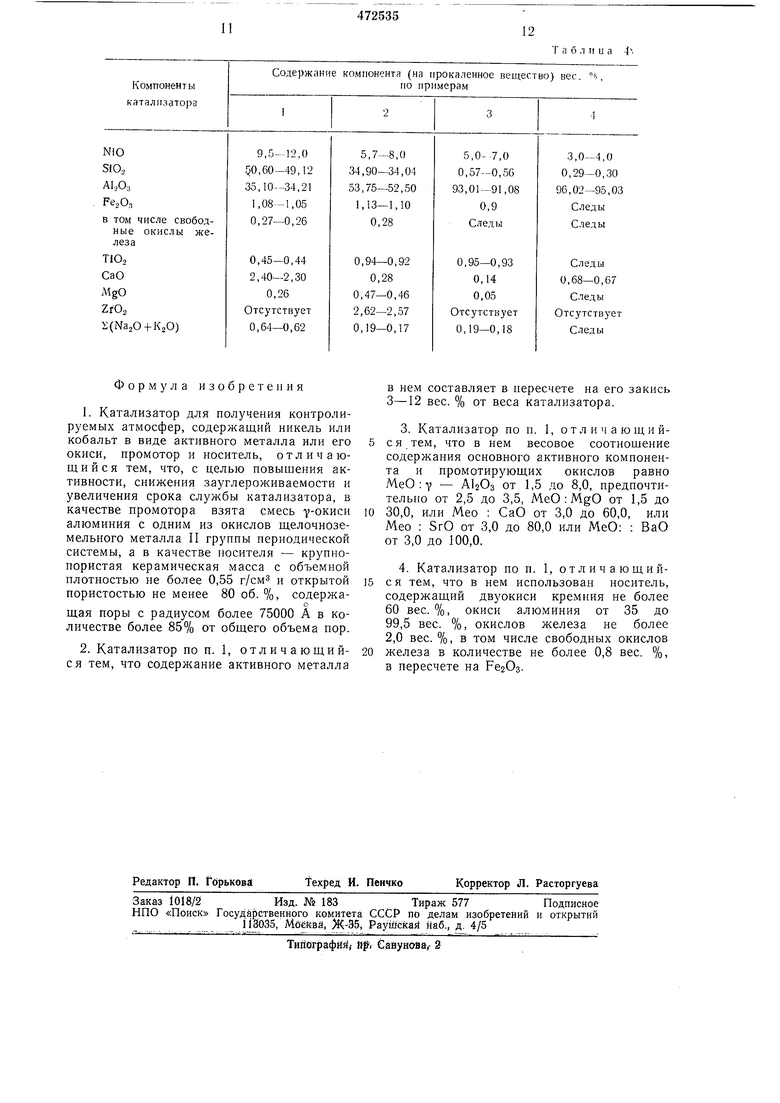

Содержание компонента, вес. % (на прокаленное вещество) по примеру

10

Такой катализатор быть использован в эндогенераторах воздущной конверсии углеводородов (вплоть до жидкого пропана) в качестве первого слоя реакционной

загрузки (по ходу реакционной смеси). Катализатор позволяет работать при объемт ом отиоптеппи воздуха и углеводорода, равном 2,5, или при содержанин остаточной влаги в экзо-эндогазе, соответствующем

точке росы -20°С.

Катализатор устойчив к зауглероживанпю, позволяет проводить прожиг при температуре до 1000°С. Срок службы не менее 18 месяцев.

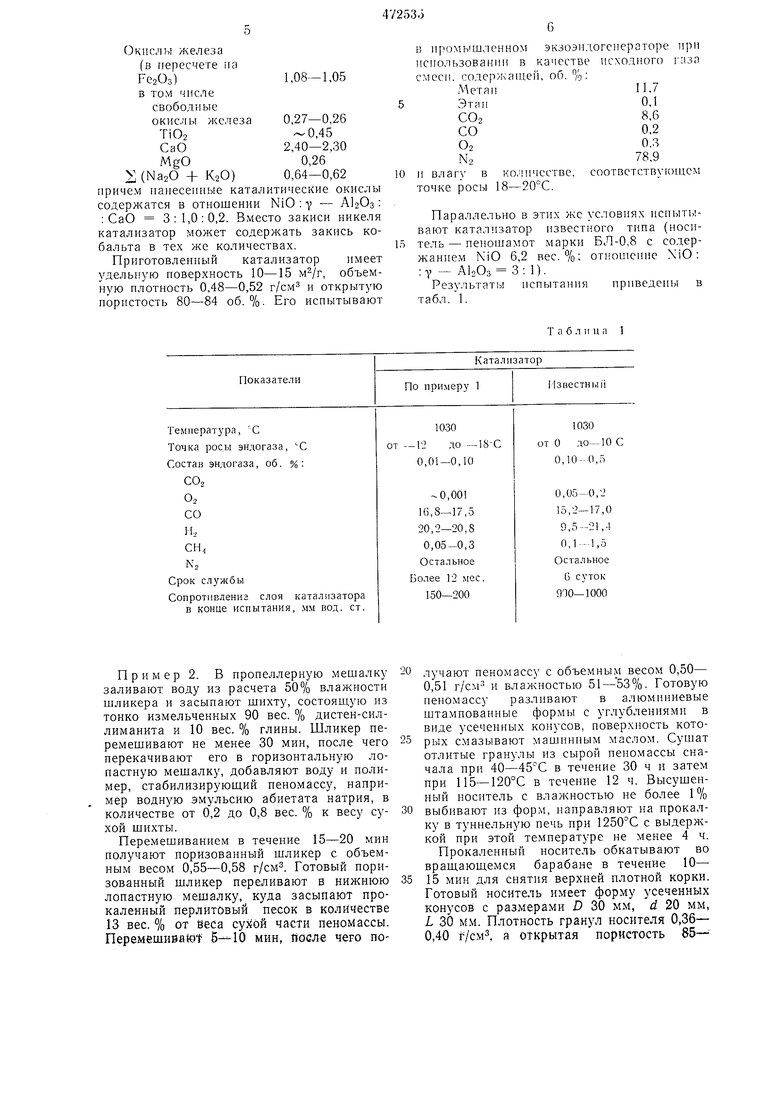

В табл. 2 приведены сравнительные свойства известного катализатора и катализаторов, приготовленных по пртшерам 1-4. В табл. 3 приведен состав носителей по примерам 1-4. в табл. 4 - состав катализаторов по примерам I-4.

Таблица 2

Таблица 3

N1O SlOo AlA

no,

CaO

MgO ZfO,

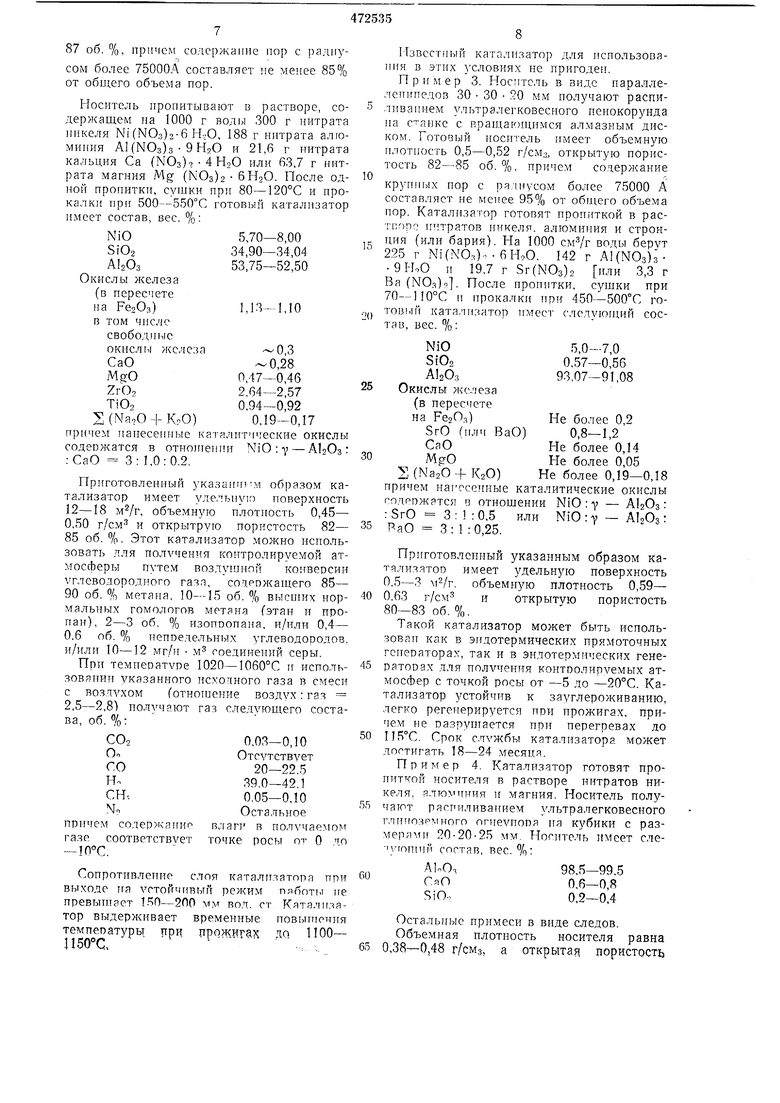

Формула изобретения

щая поры с радиусом более 75000 А в количестве более 85% от общего объема пор.

Т а блиц а 4в нем составляет в пересчете на его закись 3-12 вес. % от веса катализатора.

Авторы

Даты

1982-07-07—Публикация

1973-03-22—Подача