1

Изобретение относится к области электрохимической обработки металлов, в частности к обработке сложнопрофильных изделий с монотонно изменяющимся углом закрутки профиля вдоль продольной оси типа турбинных лопаток.

Известно устройство для электрохимической обработки, в котором геометрическую ось изделия разворачивают в пространстве относительно оси вращения рычага, несущего электрод, под углом скрещивания и располагают на некотором расстоянии от оси вращения, причем угол скрещивания и расстоя1ше определяют в зависимости от конструктивных параметров лопатки l.

Недостатком известного устройства является отсутствие расчетов и рекоменда1шй. п пполяюших определить оптимальЯф((|, ,

ный угол скрещивания и расстояние между геометрической осью изделия и осью поворота рычага с электродом-инструментом .

Цель и.зобретения - повышение производительности и точности обработки за счет оптимальной траектории взаимногч сближения инструмента и изделия.

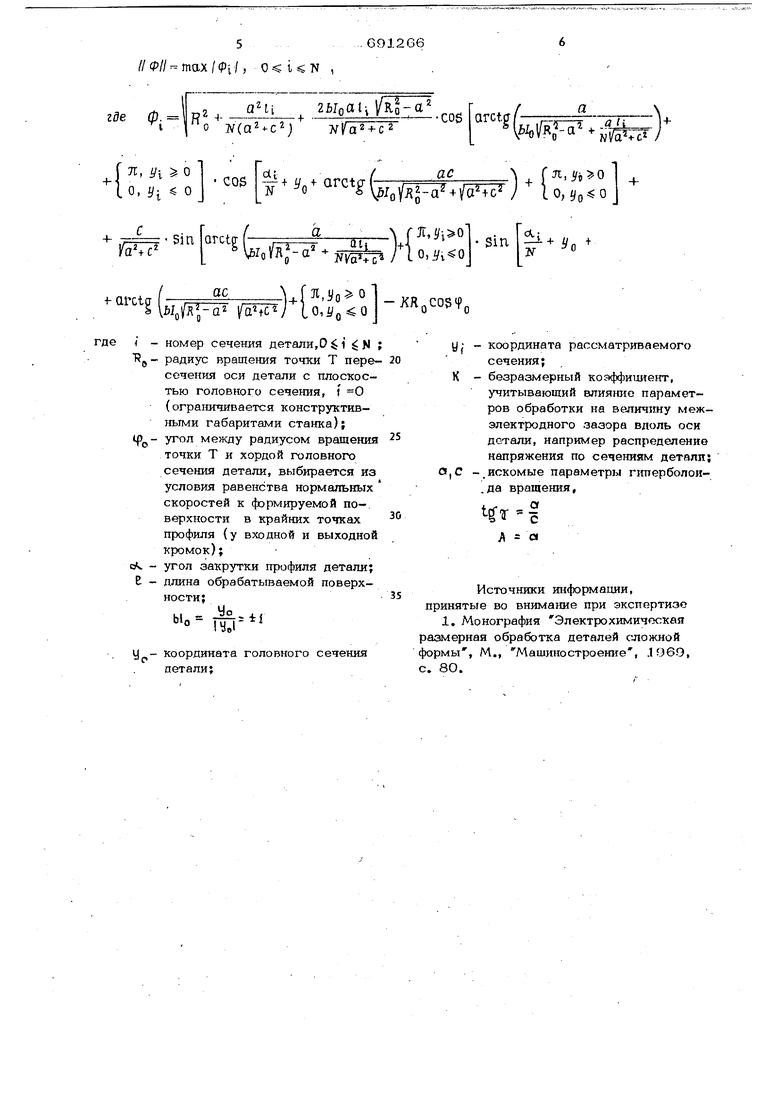

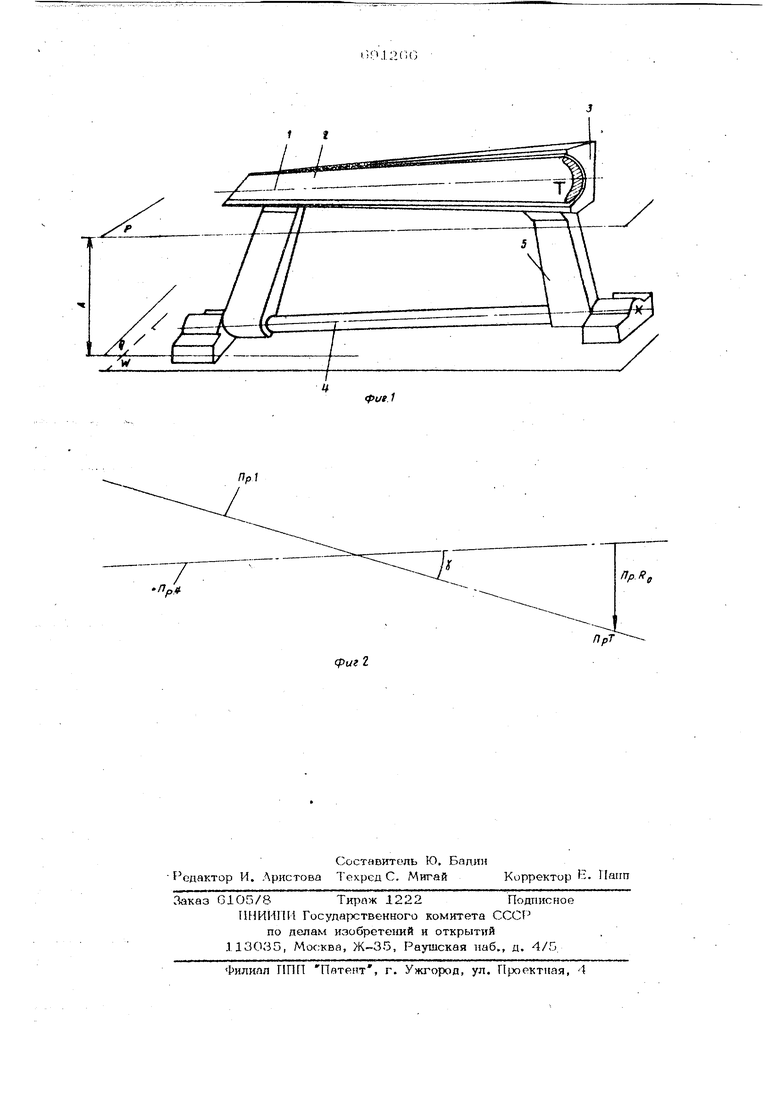

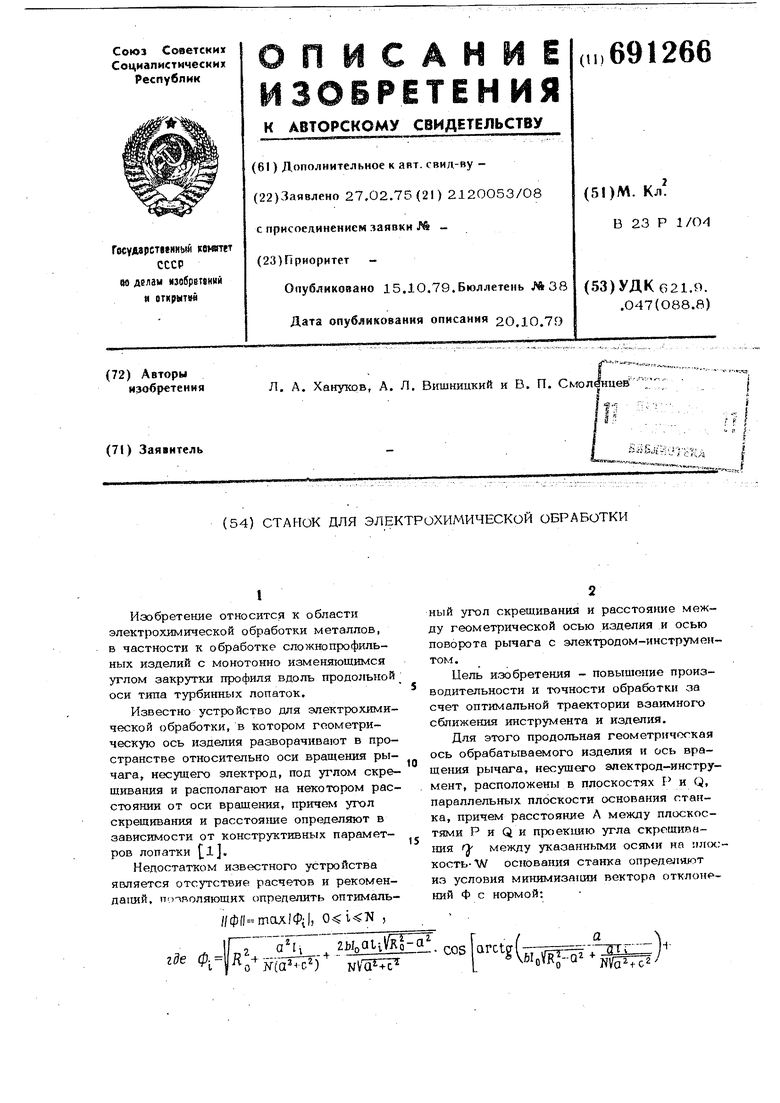

Для этого продольная геометрическая ось обрабатываемого изделия и ось враще1шя рычага, несущего электрод-инструмент, расположены в плоскостях Р и Q, параллельных плоскости основания станка, причем расстояние А между плоскостями Р и Q и проеК1ШЮ угла скрещиваШ1Я f между указанными OCSIMH на илос:кость- W основания станка определяют из условия минимизации вектора отклот1ений Ф с нормой:

Пм7

N

)4

,

7r,yi$0

Sin

+ и + 0

7J 0,i/ieO

art-tg-tKR COSif

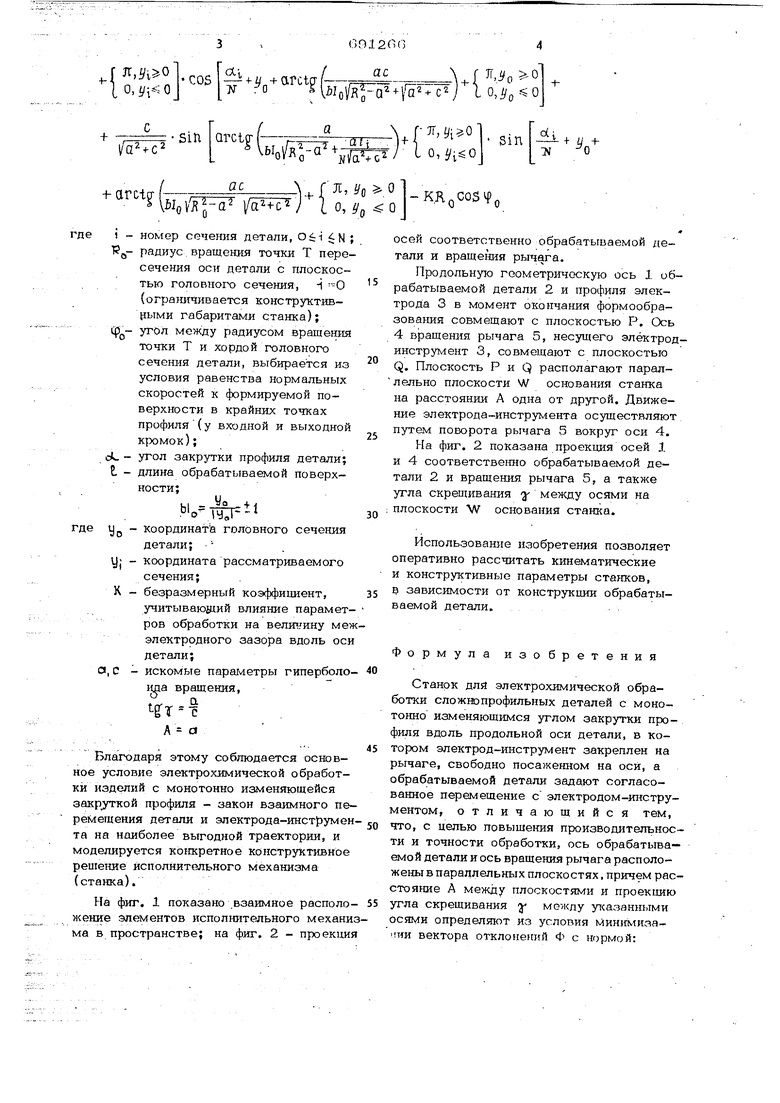

0 1 - номер сечения детали, N ; PQ- радиус вращения точки Т пересечения оси детали с плоскостью гoлoвнor э сечения, -i 0 (ограничивается конструктиврыми габаритами станка); фд- угол между радиусом вращения точки Т и хордой головного сечения детали, выбирается из условия равенства нормальных скоростей к формируемой поверхности в крайних точках профиля (у входной и выходной кромок); dL - угол закрутки профиля детали; S, - длина обрабатываемой поверхности;Ур - координата головного сечения детали; у- - координата рассматриваемого сечения; К - безразмерный коэффициент, учитывающий влияние парамет ров обработки на величину ме электродного зазора вдоль оси детали; - искомые пара1у1етры гиперболо вда вращения, t TБлагодаря этому соблюдается основное условие электрохимической обработки изделий с монотонно изменяющейся закруткой профиля - закон взаимного пе ремещения детали и электрода-инст}эуме та на наиболее выгодной траектории, и моделируется конкретное конструктивное peuieiffle исполнительного механизма (станка). На фиг, 1 показано .взаимное располо жение элементов исполнительного механ ма в пространстве; на фиг, 2 - проекци осей соответственно обрабатываемой детали и вращения рычага. Продольную геометрическую ось 1 обрабатываемой детали 2 и профиля электрода 3 в момент окончания формообразования совмещают с плоскостью Р, Ось 4 вращения рычага 5, несущего электродинструмент 3, совмещают с плоскостью Q, Плоскость Р и Q располагают параллельно плоскости W основания станка на расстоянии А одна от другой. Движение электрода-инструмента осуществляют путем поворота рычага 5 вокруг оси 4, На фиг, 2 показана проекщм осей 1 и 4 соответствегаю обрабатываемой детали 2 и вращения рычага 5, а также угла скрещивания между осями на плоскости W основания станка. Использование изобретения позволяет оперативно рассчитать кинематические и конструктивные параметры станков, в зависимости от конструкции обрабатываемой детали. Формула изобретения Станок для электрохимической обработки с ложно профильных деталей с монотонно изменяющимся углом закрутки профиля вдоль продольной оси детали, в котором электрод-инструмент закреплен на рычаге, свободно посаженном на оси, а обрабатываемой детали задают согласованное перемещение с электродом-инструментом, отличающийся тем, что, с целью повыщения производительности и точности обработки, ось обрабатываемой детали и ось вращения рычага расположены в параллельных плоскостях, причем расстояние А между плоскостями и проекцию угла скрещивания у между ука занными осями определяют из условия минялткзамтш вектора отклонений Ф с нормой:

IIФИ - max / (Pi /, О i N , a4i i i()

. Sin farct. f ,,, -Y(

,.

-I- arctg У lo, где i - номер сечения детали,О $ 1 N Rg - радиус вращения точки Т пересечения оси детали с плоскостью головного сечения, f 0 (ограничивается конструктивными габаритами станка); Фо yi между радиусом вращения точки Т и хордой головного сечения детали, выбирается из условия равенства нормальных скоростей к формируемой по-. верхности в крайних точках профиля (у входной и выходной кромок); о - угол закрутки профиля детатш; Е - длина обрабатываемой поверхности;У - координата головного сечения детали;

Sin

KR.cogf zWoaivVRS-a + c2 arctff 4i%r«F if br 2I V fJt. lo,//o«o у- - координата рассматриваемого сечения; К - безразмерный коэффиштент, учитывающий влияние параметров обработки на величину меж- электродного зазора вдоль оси детали, например распределение напряжения по сечениям детали; а,С - искомые параметры гиперболои да вращения, tfTf Источники информации, инятые во внима1ше при экспертизе 1. Монография Электрохимическая мерная обработка деталей сложной мы , М., Машиностроение, .1960, 8О.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ точения некруглых в попереч-HOM СЕчЕНии ТЕл | 1977 |

|

SU818752A1 |

| Способ электрохимической обработки | 1970 |

|

SU461579A1 |

| ВАЛКИ БЕСЦЕНТРОВЫХ СУПЕРФИНИШНЫХ СТАНКОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2212994C2 |

| Способ точения некруглых в поперечном сечении тел | 1986 |

|

SU1364396A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| Способ бесцентрового шлифования тел вращения | 1988 |

|

SU1541022A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| СПОСОБ ШЛИФОВАНИЯ ПЕРА ЛОПАТКИ ГАЗОВОЙ ТУРБИНЫ СЛОЖНОПРОФИЛЬНЫМИ ИНСТРУМЕНТАМИ | 2002 |

|

RU2217290C1 |

| Способ обработки поверхностей вращения | 1985 |

|

SU1355356A1 |

Авторы

Даты

1979-10-15—Публикация

1975-02-27—Подача