Устройство и способ относятся к шлифованию поверхностей изделий, в частности к их бесцентровому суперфинишированию, и могут быть использованы для изготовления валков бесцентровых суперфинишных станков, предназначенных для обработки высокоточных цилиндрических изделий напроход.

Для окончательной обработки цилиндрических изделий, например цилиндрических роликов, наибольшее применение получили бесцентровые суперфинишные станки с двухвалковыми устройствами. В таких станках валковые устройства одновременно выполняют транспортную и формообразующую функции, вращая изделия и перемещая их по всей длине обработки. При этом траектория движения изделий должна быть прямолинейной и параллельной плоскости осцилляции брусков суперфинишных станций (см. Мазальский В.Н. Суперфинишные станки. -Л.: Машиностроение, 1988. С. 80-81).

Известны формы валков в виде однополостного гиперболоида вращения с симметричным и несимметричным профилем (см. Гундорин В.Д., Рязанов А.В. Форма транспортирующих валков для бесцентрового суперфиниширования цилиндрических деталей // Чистовая обработка деталей машин: Межвуз. науч. сб. Саратов, 1975. С. 7-13). Такая форма валков получена без учета принципа взаимного огибания поверхностей изделий и валков при их относительном движении. Поэтому траектория движения изделий на данных валках отличается от требуемой. Кроме того, приведенные формулы для расчета профиля валков используют табличные коэффициенты, что затрудняет практические расчеты.

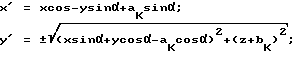

Другим известным решением является ведущий валок приспособления для автоматической загрузки цилиндрических заготовок в бесцентрово-шлифовальный станок, образующая которого выполнена по кривой, определяемой уравнением

где α - угол наклона оси валка к оси заготовки;

ак, bк - постоянные, характеризующие исходные размеры валка и заготовки, а также их взаимное расположение;

х, у, z - параметры (см. а.с. СССР 116750, МПК В 24 B, 1958).

Данные валки применяются для автоматической загрузки изделий на бесцентрово-шлифовальных станках, имеющих отличную от суперфиниширования схему обработки, и не могут напрямую использоваться для суперфинишных станков.

Наиболее близким техническим решением по совокупности существенных признаков к заявляемому изобретению является валковое устройство бесцентровых суперфинишных станков, состоящее из двух валков с криволинейным профилем осевого сечения, установленных из условия скрещивания их осей и предназначенных для размещения обрабатываемых изделий (см. Мазальский В.Н. Суперфинишные станки. -Л.: Машиностроение, 1988.- С. 7-9).

Недостатком известного валкового устройства являются погрешности обработки изделий, возникающие из-за отклонения траектории движения по валкам в горизонтальной и вертикальной плоскостях. Указанный факт приводит к возникновению отклонений формы изделий в виде бочкообразности, седлообразности или конусообразности.

Известные схемы изготовления криволинейных поверхностей, близких к гиперболоидным, на круглошлифовальных станках реализуют разворот валка в вертикальной плоскости путем смещения задней бабки по высоте и в горизонтальной плоскости за счет разворота стола станка.

Однако, как показывают численный анализ и практика изготовления валковых устройств, получить высокую точность профиля валков в этом случае затруднительно. Также необходимо отметить, что используемые в работах формулы не позволяют задавать и оценивать отклонения от строго рассчитанного профиля осевого сечения валков (см. Васильева Т.М., Грин Э.А., Гальперин Б.Я., Мазальский В. Н. Расчет валковых устройств бесцентровых суперфинишных станков // Станки и инструмент, 1972, 11. С. 6-9; Гундорин В.Д., Рязанов А.В. Форма транспортирующих валков для бесцентрового суперфиниширования цилиндрических деталей // Чистовая обработка деталей машин: Межвуз. науч. сб. Саратов, 1975. С. 7-13; Мазальский В.Н. Суперфинишные станки. Л.: Машиностроение, 1988. С. 86).

Наиболее близким техническим решением по совокупности признаков к заявляемому способу является способ изготовления валков бесцентровых суперфинишных станков на круглошлифовальном станке, заключающийся в развороте оси валка относительно оси шлифовального круга в горизонтальной и вертикальной плоскостях, при этом углы разворота рассчитывают по определенным формулам в зависимости от номинального диаметра валка, диаметра обрабатываемых изделий и наладочных параметров станка (см. Мазальский В.Н. Суперфинишные станки. Л. : Машиностроение, 1988. С. 86).

Недостатком известного способа является низкая точность получаемого профиля валков за счет использования при их шлифовании наладочных координат, несоответствующих схеме суперфиниширования изделий, обрабатываемых на валках такого профиля.

Задачей настоящего изобретения является получение валков бесцентровых суперфинишных станков в форме нелинейчатого квазигиперболоида вращения, что позволяет повысить точность обработки цилиндрических изделий при бесцентровом суперфинишировании напроход.

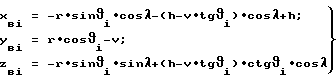

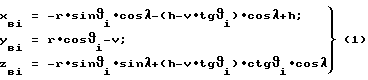

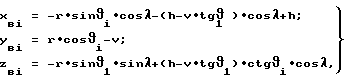

Поставленная задача достигается тем, что в валках бесцентровых суперфинишных станков с криволинейным профилем осевого сечения для размещения обрабатываемых изделий, установленных с углом скрещивания 2λ их осей и на расстоянии 2v, согласно изобретению наружная поверхность выполнена в форме нелинейчатого квазигиперболоида вращения, определяемого по формулам

где xвi, yвi, zвi - координаты текущей точки поверхности валка, мм;

r - радиус обрабатываемых изделий, мм;

2λ - угол скрещивания осей валков, град;

ϑi - углы контакта валков и изделий, град;

h, v - наладочные координаты суперфинишного станка, мм.

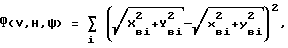

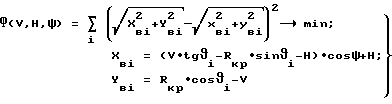

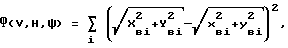

Поставленная задача достигается также тем, что в способе изготовления валков бесцентровых суперфинишных станков, имеющих криволинейный профиль осевого сечения, заключающемся в развороте оси валка относительно оси шлифовального круга в вертикальной плоскости на угол ψ, ось шлифовального круга смещают относительно оси валка в вертикальной и горизонтальной плоскостях, а координаты смещения V и Н определяют на основании минимизации целевой функции отклонений изготавливаемой поверхности от заданной

где Xвi, Yвi - координаты текущей точки профиля валка при шлифовании, мм.

Рассчитанная и изготовленная таким образом поверхность валков суперфинишных станков обеспечивает непрерывный линейный контакт изделий с валками на всей длине обработки и прямолинейную траекторию движения, исключающую геометрические отклонения профиля обрабатываемых изделий.

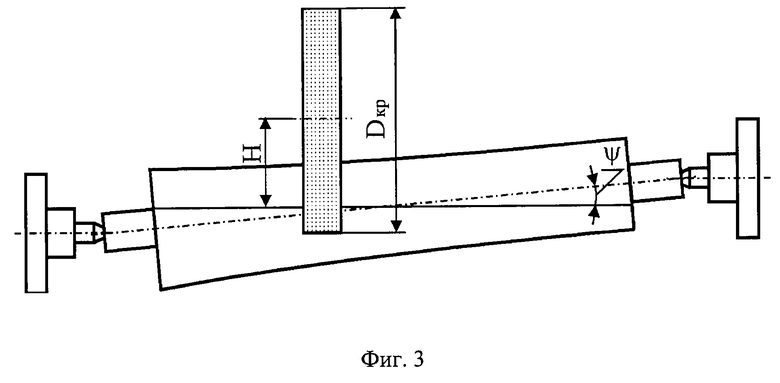

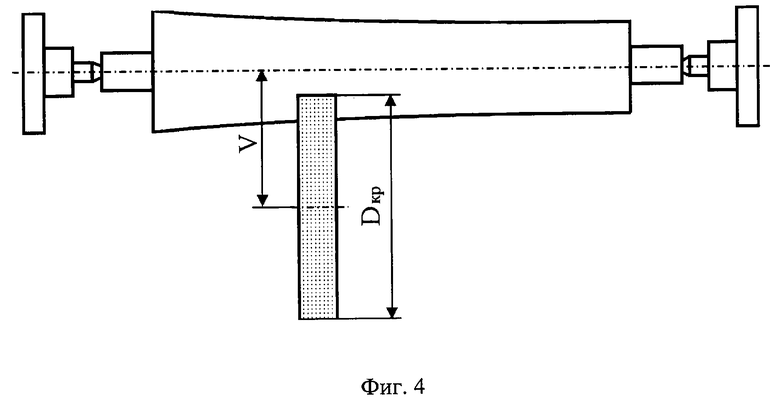

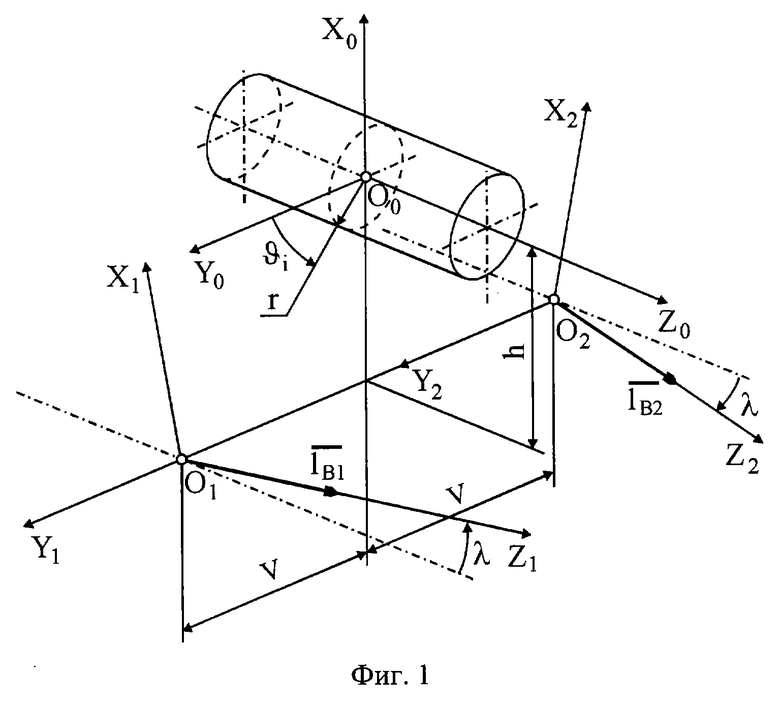

На фиг. 1 представлена координатная модель расчета валков; на фиг.2 - пример расчета профиля валков; на фиг. 3 - схема шлифования валков, вид сбоку; на фиг.4 - схема шлифования валков, вид сверху.

Расчет профиля валков основан на теоретических положениях теории огибающих в пространстве. Условием профилирования поверхностей валков является пересечение нормалей к поверхности цилиндрических изделий с осями валков, которые задаются орт-векторами  соответственно.

соответственно.

На фиг. 1: S0(X0, Y0, Z0) - система координат цилиндрических изделий; S1(X1, Y1, Z1) - система координат правого транспортного валка; S2(Х2, Y2, Z2) - система координат левого транспортного валка. Системы координат правого S1 и левого S2 валков определены в системе координат S0 изделий смещением вдоль оси Х0 на величину h (вертикальная наладочная координата суперфинишного станка), смещением вдоль оси Y0 на величину ±v (горизонтальная наладочная координата суперфинишного станка) и поворотом против и по часовой стрелки на половину угла λ скрещивания осей валков соответственно.

Поверхность валков рассчитывается по формулам

где xвi, yвi zвi - координаты текущей точки поверхности валка, мм;

r - радиус обрабатываемых изделий, мм;

2λ - угол скрещивания осей валков, град;

ϑi - углы контакта валков и изделий, град;

h, v - наладочные координаты суперфинишного станка (см. фиг.1), мм.

Осевой профиль валков определяется координатами (хвi, zвi). Валки имеют идентичный профиль.

Наладочные координаты h и v, а также угол скрещивания валков 2λ относятся к валковому устройству в целом и задают относительное положение изделий на суперфинишном станке. Их значения определяют, исходя из конструкции станка, а в расчетах профиля валков считают уже известными.

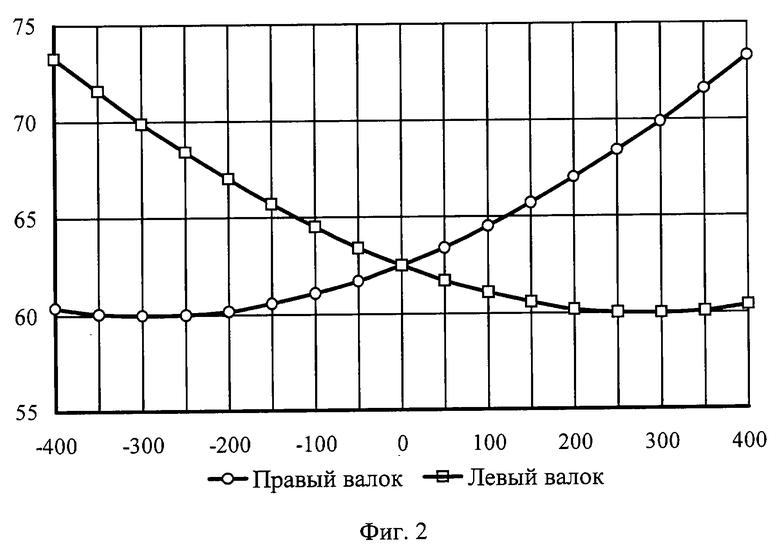

Пример расчета осевого профиля валков для значений исходных параметров: r = 20,0 мм; λ = 2o; v = 80,0 мм; h = 20,2 мм дан на фиг.2. Валки имеют одинаковый профиль, но вследствие различного знака zвi профили левого и правого валков зеркально отражены относительно начала координат.

Способ изготовления валков бесцентровых суперфинишных станков, имеющих криволинейный профиль осевого сечения, заключается в применении наладок, соответствующих обработке на суперфинишном станке - смещение оси шлифовального круга в вертикальной плоскости на величину Н и разворот на угол скрещивания ψ и смещение в горизонтальной плоскости на величину V. Координаты смещения V и Н определяют из формул

где Xвi, Yвi - координаты текущей точки профиля валка при шлифовании, мм;

Rкр - радиус шлифовального круга, мм.

Данная система уравнений содержит три неизвестных (искомых) параметра V, Н и ψ и не решается в явном виде. Поэтому для их определения используется известный метод оптимизации, в котором минимизируется целевая функция

Нелинейчатая квазигиперболоидная поверхность валков суперфинишных станков, рассчитанная и изготовленная описанным выше способом, исключает геометрические отклонения профиля обрабатываемых изделий за счет их непрерывного линейного контакта с валками на всей длине обработки и прямолинейной траектории их движения относительно суперфинишных станций станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ ВАЛКА БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2004 |

|

RU2278014C2 |

| СТАНОК ДЛЯ БЕСЦЕНТРОВОЙ СУПЕРФИНИШНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2253559C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СПОСОБ НАЛАДКИ БЕСЦЕНТРОВОГО СУПЕРФИНИШНОГО СТАНКА | 2003 |

|

RU2239539C1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК КОЛЕЦ | 1992 |

|

RU2041046C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ШАРИКОВ | 2009 |

|

RU2415004C1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| СПОСОБ ШЛИФОВАНИЯ ДЕТАЛЕЙ ТИПА ОСЕЙ И МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354527C1 |

| СПОСОБ МОКРОГО ШЛИФОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179759C2 |

Изобретения относятся к бесцентровому суперфинишированию и могут быть использованы для изготовления валков, предназначенных для обработки высокоточных цилиндрических деталей напроход. Валки устанавливают на заданном расстоянии друг от друга со скрещиванием их осей. Наружная поверхность валков выполнена в форме нелинейчатого квазигиперболоида вращения с приведением системы уравнений для ее определения. При изготовлении валка его разворачивают относительно шлифовального круга в вертикальной плоскости и смещают ось шлифовального круга относительно оси валка в вертикальной и горизонтальной плоскостях. Такие действия повышают точность обработки деталей напроход благодаря использованию при изготовлении валков наладочных координат, соответствующих схеме суперфиниширования цилиндрических изделий на валках указанного профиля. 2 с. и 1 з.п.ф-лы, 4 ил.

где xвi, yвi, zвi - координаты текущей точки поверхности валка, мм;

r - радиус обрабатываемых изделий, мм;

2λ - угол скрещивания осей валков, град;

ϑi - углы контакта валков и изделий, град;

h, v - наладочные координаты суперфинишного станка, мм.

где Xвi; Yвi - координаты текущей точки профиля валка при шлифовании, мм.

| МАЗАЛЬСКИЙ В.Н | |||

| Суперфинишные станки | |||

| - Л.: Машиностроение, 1988, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Устройство для бесцентровой обработки цилиндрических изделий | 1980 |

|

SU1215950A1 |

| Бесцентровый станок для заточки суперфиниша цилиндрических изделий | 1939 |

|

SU58930A1 |

| Способ бесцентровой доводки | 1988 |

|

SU1609617A1 |

| DE 3225977 A1, 28.11.1974. | |||

Авторы

Даты

2003-09-27—Публикация

2000-12-04—Подача