(54) СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕМЗОЛОВ

Поставленная цель достигается описываемым способом получения алкилбензолов путем алкилирования.бензола галогеналкилами с одновременным воз- действием на смесь бензола и галогеналкила электрических разрядов, создаваемых Между атпоминиевыми электродами при напряжении 150-200 В и емкости конденсатора разрядного контура от I до 5 мкФ.

Отличительнбом признаком способа является воздействие на смесь бензрла и галогеналкила электрических .Vразрядов, создаваемых между алюминиевыми Электродами при напряжении 150-200 В и емкости конденсатора разрядного контура от 1 до 5 мкФ.

Технология способа состоит в следующем. Синтез алкилбензола проводятс использованием нестационарных электрических разрядов, применя.емых в промьашленности для злектроэрозионной размерной обработки металлов и сплавов.

На электроискровой станок, предназначенный для размерной обработки . металлов, с ЕС-генератором электрических импульсов (например, СН-145), устанавливают алюминиевые электроды, опущенные в смесь ароматического углеводорода и галогенаЛкила, и проводят электроэрозионный процесс. Через .некоторое время начинается интенсивное выделение НС, что сйидетельствует. о протекании реакции. Так как взаимодействие протекает с выделением теплоты, то реакционную смесь необ- ходимо охлаждать. Прекращение вьщеле ния НСЕ указывает на окончание процёсса. Образовавшийся продукт содер,жит алкилбензолы. При этом относительное содержание гЯоноалкилбензола от содержания бензола в-смеси, температуры ее и энергии электрического разряда, т.е..емкости конденсатора разрядного контура электроискрового станка. Чем больше избыток бензола, меноие температура смеси и меньше .емкость конденсатора, тем боль ше содержится в Продукте моноалкйлбензола. .

Оптимальном значением емкости конденсатора следует считать 1-5 мкф при напряжении 150-200 В. Содержа.ние бензола в реакционной смеси следует увеличить примерно в два раза против рассчитанного, а температуру смеси по.ддерживать 10-15с. При осуществлении синтеза нет необходимости .применять сухие исзходные компонент:ы. Вода, содержащаяся в них, при электро искровом процессе связывается с алюминием в вяде гидроокиси алюминия, которая выпадает в осадок.

Электроискровую обработку проводят до аачала интенсивного вьзделения НСЙ, после чего процесс протекает самопроизвольно.;По окончании вьаделения нес смесь оставляют стоять несколько часов для протекания реакции переалкилирования. Затем отгоняют избыток бензола и производят разгонку алкилбензолов.

Применение предлагаемого способа упрощает технологию синтеза алкилбензолов / исключается из синтеза безводный хлорид алюминия, отпадает необхоДймоть S применении сухих углеводородов и галогеналкилов; нет необ.ходимости в изолированном от окружающей атмосферы реакторе.

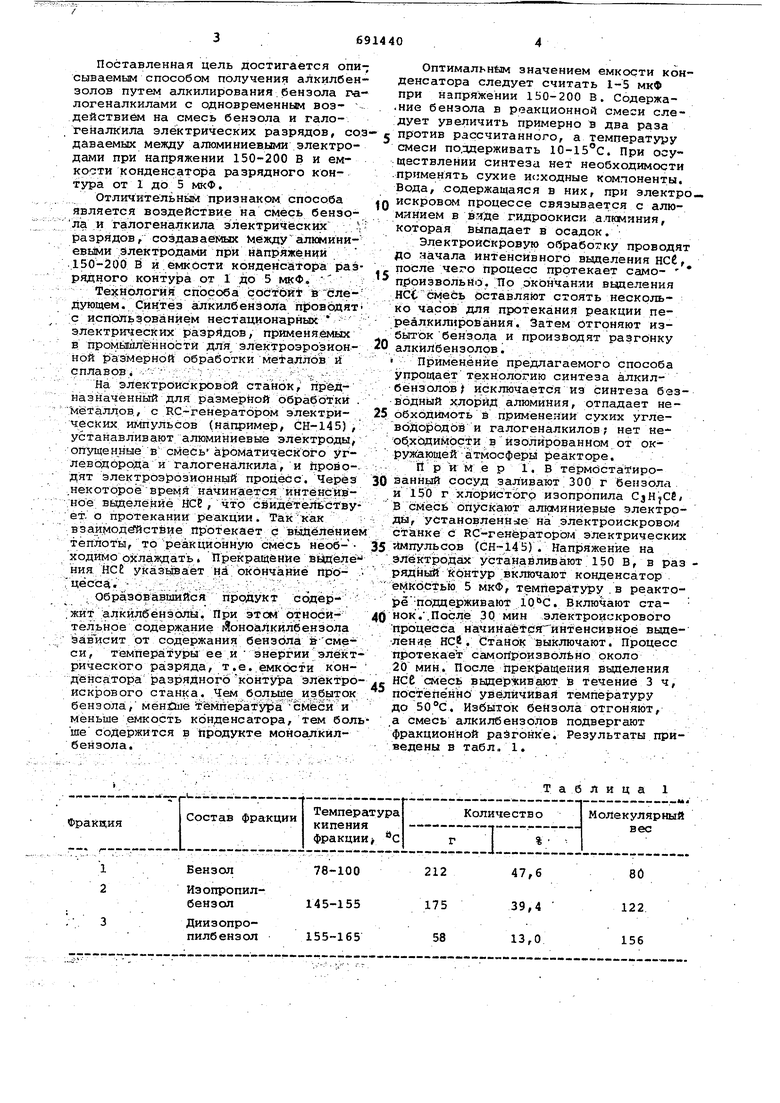

Пример 1,В термбстатированный сосуд заливают 300 г бензола и 150 г хлористого изопропила CjHjCfi В смесь опускают алюминиевые электроды, установленНэге на электроискровом станке с RC-генераторЬм электрических импульсов (СН-145). Напряжение на электродах устанавливают 150 В, в раз рядный контур включают конденсатор . емкостью 5 мкФ/ температуру . в реактореподдерживают . Включают станок,.После 30 мин электроискрового процесса начинаетс1Г интенсивноё выделен ле ней. Станок выключают. Процесс протекает самопроизвольно около 20 мин. После прекращения выделения НСС сМесь вьиер кивают В течение 3 ч, nocieneHHо увеличивая температуру до 50°С. Избыток бензола отгоняизт, а смесь алкилбензолов подвергают фракционной раЭгонке. Результаты приведены в табл.. 1. .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси галлия | 1981 |

|

SU1013408A1 |

| Способ получения хелатов молибдена (1у) | 1983 |

|

SU1143692A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РЕАКЦИИ | 1972 |

|

SU325987A1 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| Способ получения полимера с сопряженными двойными связями | 1974 |

|

SU498319A1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| ШИХТА ЭЛЕКТРОДНОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ МАШИН | 2012 |

|

RU2515409C2 |

| СИНТЕЗ УГЛЕВОДОРОДОВ | 2004 |

|

RU2366642C2 |

| Устройство для электроэрозионного диспергирования металлов | 1989 |

|

SU1604534A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2003 |

|

RU2245767C1 |

78-100

Бензол

Изопропил145-155бензол

Диизопро155-165пилбензол

47,6

80

39,4 122

13,0 156

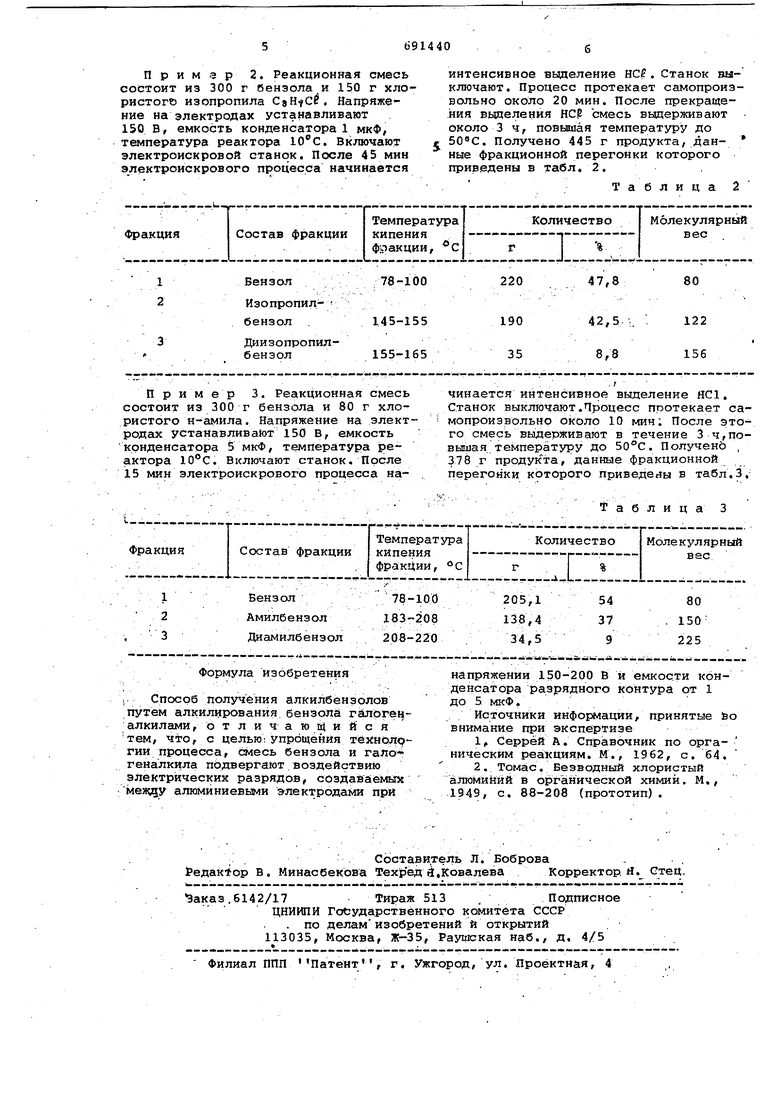

Пример 2. Реакционная смесь состоит из 300 г бензола и 150 г хлористогй изопропила СэНуС. Напряжение на электродах устанавливают 150 В, емкость конденсатора 1 мкФ, температура реактора . Включают электроискровой станок. После 45 мин электроискрового процесса начинается

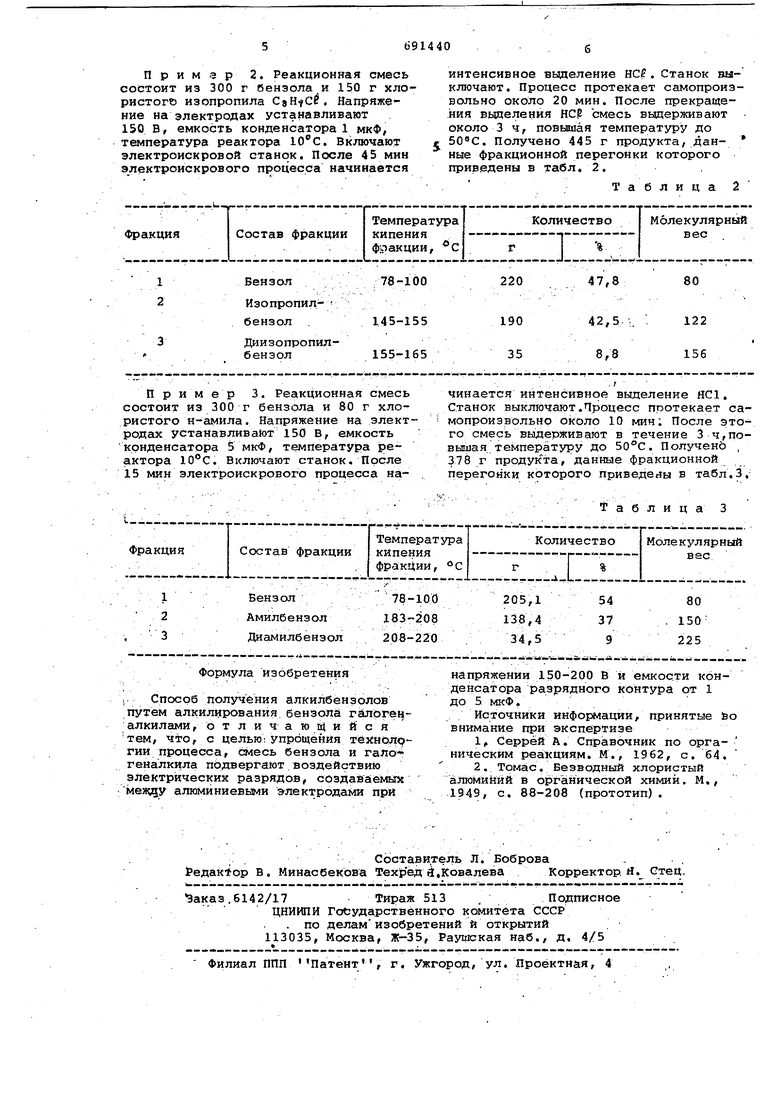

Пример 3. Реакционная смесь состоит из 300 г бензола и 80 г хлористого н-амила. Напряжение на электродах устанавливают 150 В, емкость конденсатора 5 мкФ, температура реактора 10С. Включают станок. После 15 мин электроискрового процесса наинтенсивное вьщеление НС. Станок выключают. Процесс протекает самопроизвольно около 20 мин. После прекраще.ния выделения НСр смесь выдерживают около 3 ч, повышая температуру до . Получено 445 г продукта, дан- ные фракционной перегонки которого приведены в табл. 2.

Таблица 2

чинается интенсивное выделение НС1. Станок выключают.Процесс протекает самопроизвольно около 10 мин; После этого смесь выдерживают в течение 3 ч,повышая, температуру до 50°С. Получено , 378 г продукта, данные фракционной перегонки которого приведены в табл.3.

Таблица 3

Авторы

Даты

1979-10-15—Публикация

1977-08-30—Подача