(54) СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1014942A1 |

| Способ окускования железорудных концентратов | 1975 |

|

SU545682A1 |

| Способ спекания двухслойной шихты | 1983 |

|

SU1104177A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2022 |

|

RU2793684C1 |

| Способ получения железохромового агломерата | 1981 |

|

SU947207A1 |

Изобретение относитс/Гк подготсЗВке железорудного сырьй для производства чугуна и стали и может быть использовано преимущественно при агломерации железорудных материалов. Известны способы спекания шихты с просасыванием обогащенного кислородом газа или воздуха (1. Недостатками указанных способов является то, что ими щ едусматривается воздействие на процесс спекания лишь только изменечием состава просасываемой газоводушной фазы без увя зывания с параметрами физико-механической структуры слоя.Вследствие это го, при спекании шихты по указанным способс1М неэффективно используется кислород для интенсификации спекания и улучшения качества агломерата. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ агло мерации железорудных материалов, . по которому уменьшают подачу кислорода от начала к концу процесса спекания 2. Недостатком этого способа является то, что степень обогащения кислородом просасываемого воздуха уменьйают к концу спекания, достигая ослабления газодинат даческой напряженности процесса спекания. Однако этот способ повышения газопроницаемости связан с торможением скорости горения топлива, поскольку степень обогащения воздуха кислородом сводится к минимуму (0,02 MVM) . Целью изобретения является повышение удальной производительности спекатёльных агрегатов и улучшение качества, агломерата., Поставленная цель достигается тем, что на каждый процент повышения содержания кислорода в смеси сверх 4-10%, крупность исходной шихты, равной 1,4-1,8 мм, увеличивают на 0,07-0,1 мм, а при подаче тепла от внешнего источника сверх 12000 ккал/м , крупность шихты дополнительно увеличивают на 0,02-0,05 мм на каждые 5000 ккал/м , при одновременном снижении расхода твердового топлива на 0,25-0,5% (абс.). При спекании двухслойной шихты на каждый процент повышения содержания кислорода в смеси крупность нижнего слоя увеличивают на 0,0 5-0,07 мм, а верхнего на 0,09-0,11 мм, а

при увеличений подачи тепла от внешнего источника сверх 12000 ккал/м, кроме повышения крупности окомкованной шихты, снижают содержание топлива в шихте верхнего слоя на 0,25-: 0,75% (абс.) на каждые 5000 ккал/м поступления тепла,

; Критерием, устанавливающим соот;мошенйе между концентрацией кислорода в просасываемом газе иад слоем и КруПнЬстью шихты, является тёмпературно-тёпловой режим спекания по высоте слоя. Оптимальным является такой режим спекания, при котором обес.печиваетсн одинаковые условия нагрев и охлаждения на всех горизонтах слоя Технологические параметры агломерационного процесса должны обес Пёчить постоянство температурного режима по всей высотеспекаемого слоя. Это достигается тем, что при данной концентрации кислорода в нагретой газовоздушной смеси параметры режима окомкования, например, влажность шихты, количество извести и топлива, подаваемых путем накатывания на предварительно окомкованную шихту, устанавливаются такими, чтобы крупность окомкованнрй шихты удойлетворяла условию полного завершения теплообмена. Влияние крупностгГ шихты на скорость перемещения тепловой волны и распределение температурных полей обуслайливается зависимостью суммарного коэффициента теплопередачи от этих двух указанных величин. Максимальная температура на любом Горизонте спекаемого слоя при посгойнПриме р. Произведены опытные спекания шихты из, магиегИтовых концентратов в аг-лоруды в соотношениях 1:0 0,5:6,5; 0:1 при постоянном е&держании возврата 20% и оснШнОсти

ных условиях зависит от скорости перемещения тепловой волны. С увеличением скорости фильтрации газа максимальная температура в нижней части слоя снижается в большей мере чем в верху слоя. Следовательно, содержание кислорода в газовоздушной фазе нагревательных устройств (з;ажига1тельный горн, дополнительное газогорелочное устройство), количество тепла, пбдводимого от этих устройств , Иаряду с расходом твердого топлива и крупностьючокомкованной шихты являются действенными факторами регулирования температурно-теплового режима процесса спекания. В теории и практике агломерационного производства известно о взаимосвязи между расходом твердого топлива на спекание и степенью обогащения кислородом Просасываемого газа. В производственных условиях крупность окомкованной шихты может определяться по э квивалёнтному диаметру, рйссчитываемомукак среднегармоническая величина по данным гранулометрического состава шихты, либо непрерывн способом, путем измерения газопроницаемости столба шихты в загрузочной воронке.

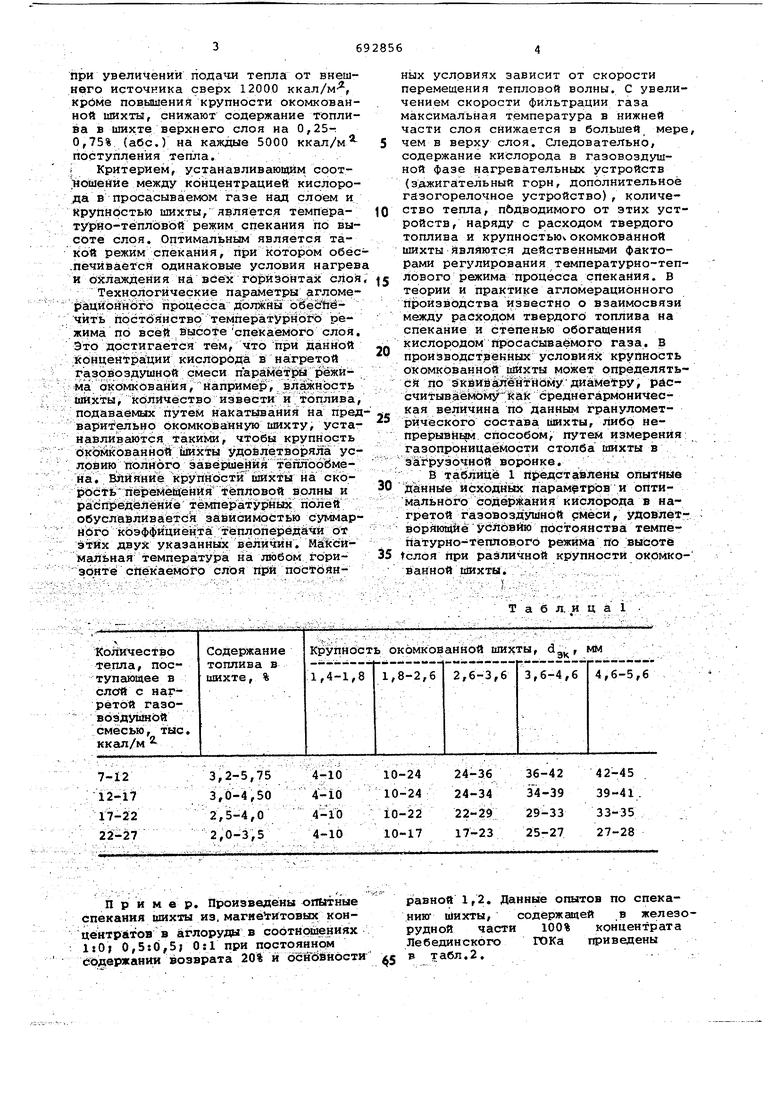

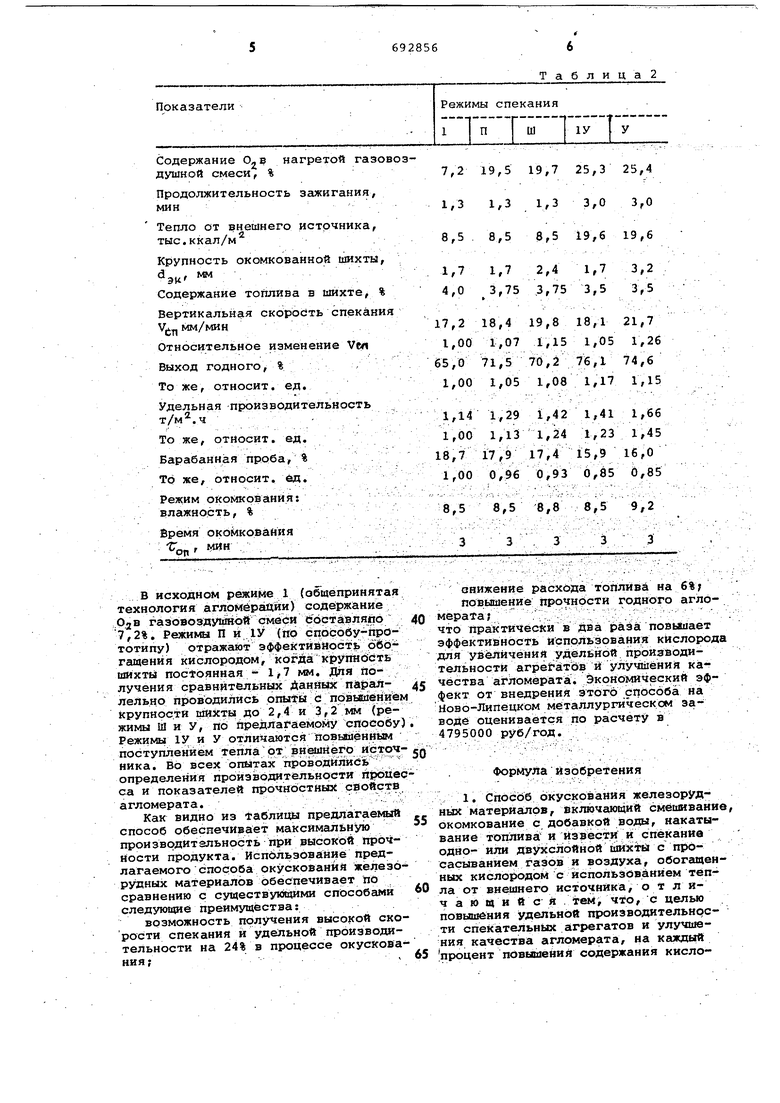

В таблице 1 представлены опытные данные исходных параметров и оптимального содержания кислорода в нагретой газовоздушной смеси, удовлетворяющИё условию постоянства темпёпатурно-тепповрго режима по высоте tcлoя При различной крупности окрмко;ванной шихты..:.:.;. :,. ...;

Т а б л. и ц а 1

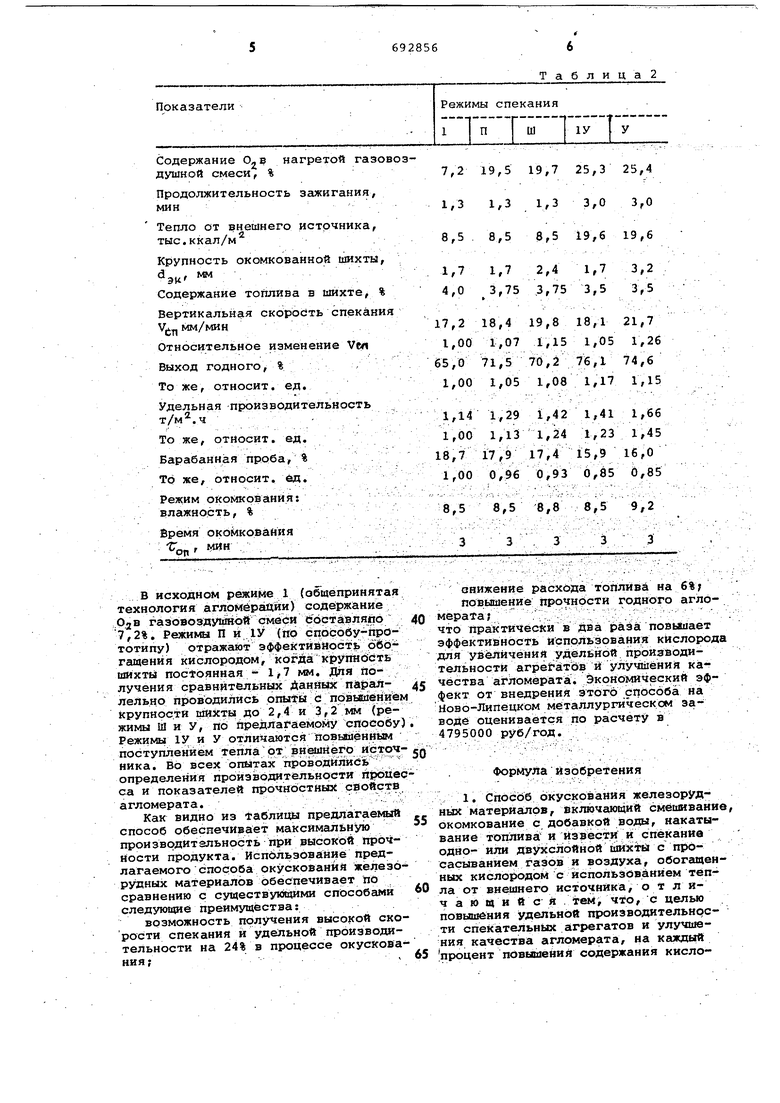

равной 1,2. Данные опытов по спеканию- шихты, содержащей в железорудной части 100% концентрата Лебединского ГОКа приведены в табл.2.-г В исходном режиме 1 (общепринятая технология агломерации) содержание OjB газовоздушЪй смесей оставляпр 7,2%. Режимы П и ly fijO с полюбу-прототипу) отражают эффектйвИоетьр 5о гащенйя кислородом, когда крУпнЬсть шихты постоянная - мм. Для получения сравнительных Данных параллельно проводились с поаьааением крупности шихты до 2,4 и 3,2 мм (режимы Ш и У, по йредлаГаемоМу споеобу) Режимы 1У и У отличаются повыйёнйым постуш1енй(ем тепла рт внашйего истрчника. Во всех опытах проводились определения проиэззодительнрсти niJbuec са и показателей прочностных свойств агломерата.. Как видно из таблихал предлагаеьшй способ обеспечивает максимальную производительность при высокой прочйости продукта. Исп6льзоваН1 € предлагаемого способа окускованйй железорудных материалов обеспечивает по сравнению с существующими способами следующие преимущества: возможность получения высокой скорости спекания и удельной производительности на 24% в процессе окускования;

Таблиц а 2 снижение расхода топлива на 6%; повышение прочности годного агломерата ;что практически в два раза повышает эффективность использования кислорода для увеличения удельной производительности агреГйтов и улучшения качества агломерата. Экономический эффект от внедрения этого способа на ново-Липецком металлургическом завоДе оценивается по расчету в 4795000 руб/год. Формула изобретения 1. Способ окусковайия железорудных материалов, включгиощий сМёшивание, окомкование с добавкой воды, накатывание топлива и извести и спекание одно- или двухслойной шйхтй с просасыванйем газов и воздуха, обогащенных кислородом с использованием тепла от внешнего источника, о т л ич а ю щи йся .Тем, что, с целью повыи ния Удельной производительности спекательных агрегатов и улучшения качества агломерата, на каждый процент повышейия содержания кислорода в смеси сверх 4-10%, крупность исходной шихты, равной 1,4-1,8 мм, увеличивают на 0,07-0.1 мм, а при Подаче тепла от внешнего источника сверх 12000 ккал/м , крупность шихты дополнительно увеличивают на 0,02- 5 0,05 мм на каждые 5000 ккал/м ,при одновременном снижении расхода твердого топлива на 0,25-0,5% (абс.), 2 Способ по п. 1, о т л и ч а юц и и с я тем, что при спекании двух-Ю слойной имхты На кгикдый процент повышения содержания кислорода в смеси крупность нижнего слоя увеличивают на 0,05-0,07 мм, а верхнего на 0,09-0,11 мм, а при увеличении подачи тепла от внешнего источника 12000 ккал/м , допЬлнительно увеличивают крупность шихты на 0,02-0,05 мм и снижают содержание топлива в шихте верхнего слоя на 0,25-0,75% (абс.) на каждые 5000 ккал/м поступленйя тепла. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 346340, кл. С 21 В 1/06, 1972, 2. Авторское свидетельство СССР 502965, кл. С 21 В 1/16, 1976.

Авторы

Даты

1979-10-25—Публикация

1977-03-05—Подача