; -1

Изобретение относится к области измерительной техники, конкретно к способам определения температурного коэффициента линейного расширения материалов (Т.К.Л.Р.).

В современной технике находят применение многослойные изделия, в частности двуслойные (например, биметаллические трубы, изделия с покрытиями и т.д.), состоящие из разнородных материалов. Для успешной эксплуатации таких изделий при повышенных температурах необходимо учитывать термическое расшире,ше каждого из составляющих изделие материалов. В связи с этим воанэшает проблема определения т.к.л.р. слоев материалов, составляющих многослойное изделие..

Известен способ определения т.кл.р., включающий нагрев образца, измерение его удлинения и расчет величинь тлс.л.р. ij. Однако 3Tt)T способ не применим к двуслойным изделиям из-за нообхопикюсти разделения слоев изделия, что не всегда возможно.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ определения к л.р. тонкого слоя материала 2. Этот способ заключается в нанесении исследуемого слоя материала на две подложки с равнь1ми значениями модуля упру1ости, но с различнык и тг.к.л.р., в нагреве двух двуслойнь х образцов, и изменении их деформаций изгиба. Величина т.к.л.р. исследуемого слоя материала определяется расчетным путем. Так для подложек одинаковой геометрии т.к.л.р. испытуемого материала вычисляется по формуле

- .N

п1 г«-1 -

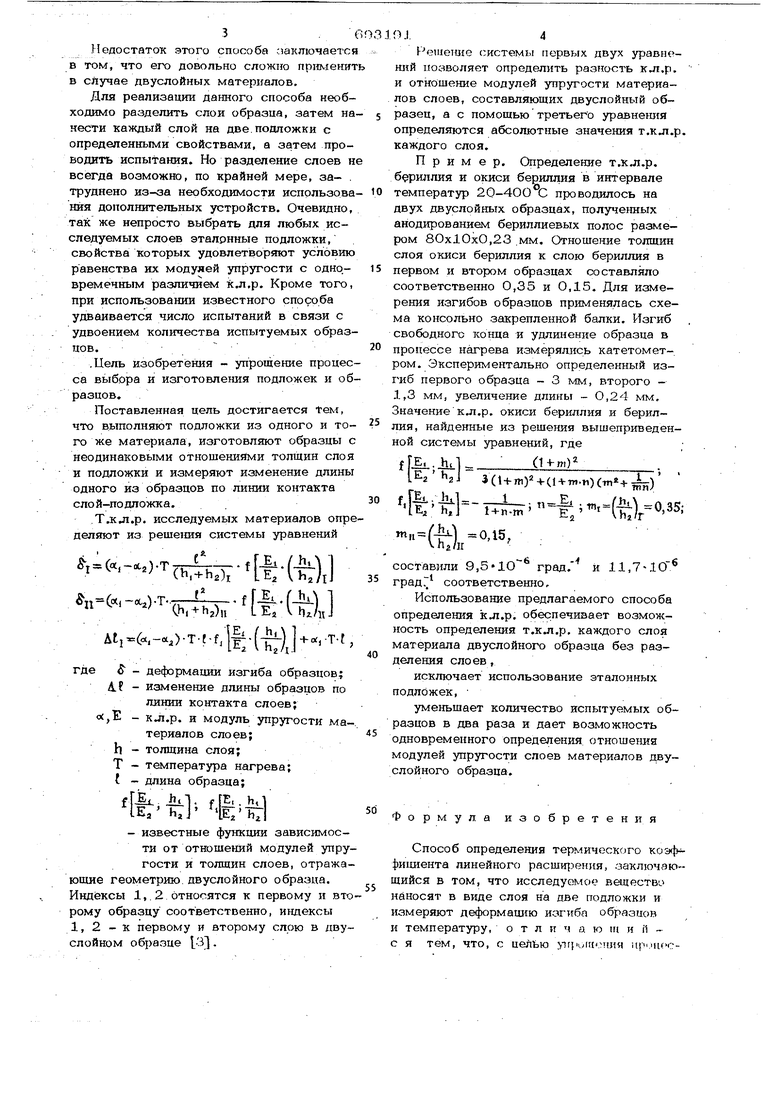

,

где 5 - отклонение свободного конца

консольно закрепленной системы, индексы 1-, 2 относятся к первой и второй погшожкам т.к.л.р. 3. Недостаток этого способа заключается в том, что его довольно сложно применит в случае двуслойных материалов. Для реализации данного способа необходимо разделить слои образца, затем на нести каждый слой на две. подложки с определенными свойствами, а затем проводить испытания. Но разделение слоев н всегда возможно, по крайней мере, за- . труднено из-за необходимости использова кия дополнительных устройств. Очевидно, так же непросто выбрать для любых исследуемых слоев эталонные подложки, свойства которых удовлетворяют условию равенства их модулей упругости с одно.времечным различием к.л.р. Кроме того, при использовании известного способа удваивается число испытаний в связи с удвоением количества испытуемых образ цов. . . .Цель изобретения - упрощение процес са выбора и изготовления подложек и об разцов. Поставленная цель достигается тем, что выполняют подложки из одного и того же материала, изготовляют образцы с неодинаковыми отношениями толщин слоя и подложки и измеряют изменение длины одного из образцов по линии контакта ело й-по дл ожка. .Т,к.л.р. исследуемых материалов опре деляют из системы уравнений t (...() f ..fJlL 1 n Co(,-oC,).T..7 СЬг+Ьг), LEjVhJiJ .)-T.f-f.||-(-|)-bc.-T.t где 5 - деформации изгиба образцов; Д. - изменение длины образцов по линии контакта слоев; «,Е - К.Л.Р. и модуль упругости материалов слоев; h - толщина слоя; Т - температура нагрева; t - длина образца; Jlil . f fE, . h, 1 ЧЕ, hj - известные функции зависимости от отношений модулей упругости и толщин слоев, отражающие геометрию, двуслойного образца. Индексы 1,. 2 относятся к первому и вто рому образцу соответственно, и}щексы 1, 2 - к первому и второму слою в двуслойном образце . f) .1.4 К-ешетше системы riepBf.ix двух уравнений позволяет определить разность кл.ри отношение модулей упругости материалов слоев, составляющих двуслойный образец, а с помощью третьег о уравнегатя определяются абсолютные значения т.кл.р. каждого слоя. Пример. Определение т.кл.р. бериллия и окиси бериллия в интервале температур 20-4ОО С проводилось на двух двуслойных образцах, получетсых анодированием бериллиевых полос размером 8Ох10хО,23 .мм. Отношение толщин слоя окиси бериллия к слою бериллия в первом и втором образцах составляло соответственно 0,35 и 0,15. Для измерения изгибов образцов применялась схема консольно закрепленной балки. Изгиб свободного конца и удлинение образца в процессе нагрева измерялись катетометром. Эксперш -1ентально определенный изгиб первого образца - 3 мм, второго 1,3 мм, увеличение длины - 0,24 мм, Значение К.Л.Р. окиси бериллия и бериллия, найденные из решения вышеприведенной системы уравнений, где . . h.(H-ni) i(,)2+(ц.7„.и)( riL.Jb.-. (tV lE.hJ nu ( 0,15, vha/ir составили 9,S«1O ° град. и 11,7-10 град соответственно. Использование предлагаемого способа определения кл.р. обеспечивает возможность определения т.кл.р. каждого слоя материала двуслойного образца без разделения слоев, исключает использование эталонных подложек, уменьшает количество испытуемых образцов в два раза и дает возможность одновременного определения отношения модулей упругости слоев материалов двуслойного образца. Формула изобретения Способ определения термического коэс(ьфи1шента линейного расшщзения, заключающийся в том, что исследуемо вещество наносят в виде слоя на две подложки и измеряют деформацию изгиба образцс в и температуру, о т л и ч а ю irt и ii с я тем, что, с целЬю 1г}1и Ц. ирлюс5 693.1. П.16

са выбора и иэготоаления подложек и об-I. Новикова С. И. Тепловое расширение разное, выполняют подложки из одноготвердых тел. М., Наука, 1974, и того же материала, изготовляют образцы с неодинаковыми отношениями тЬлщ.ип2. Авторское свидетельство СССР слоя и подложки и изк1еряют изменение5 № 5О2301, кл. G O1N 25/16, 1976, длины одного из образцов по линии кон- . такта слой-подложка.3. Журавлев Г. И. Химия и технология

Источники информации,термостойких неог)ганических покрытий,

принятые во внимание при экспертизеЛ., Химия, 1975, с. 18-24,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПОКРЫТИЯ НА ИЗДЕЛИИ | 2012 |

|

RU2489701C1 |

| Способ определения температурного коэффициента линейного расширения твердых тел | 1977 |

|

SU693192A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2683597C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПОКРЫТИЯ НА ИЗДЕЛИИ | 2016 |

|

RU2618500C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ИЗДЕЛИЯХ ИЗ МОНОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ РЕНТГЕНОВСКИМ МЕТОДОМ | 2010 |

|

RU2427826C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2310184C2 |

| Способ испытания материалов на усталость при поперечном изгибе | 1984 |

|

SU1231429A1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1996 |

|

RU2121666C1 |

| Способ пайки графита с алюминием | 1979 |

|

SU804267A1 |

Авторы

Даты

1979-10-25—Публикация

1977-08-23—Подача